Aluminiumfolie

Achtergrond

Aluminiumfolie is gemaakt van een aluminiumlegering die tussen 92 en 99 procent aluminium bevat. Meestal tussen 0,00017 en 0,0059 inch dik, wordt folie geproduceerd in vele breedtes en sterktes voor letterlijk honderden toepassingen. Het wordt gebruikt voor de vervaardiging van thermische isolatie voor de bouwsector, lamellenvoorraad voor airconditioners, elektrische spoelen voor transformatoren, condensatoren voor radio's en televisies, isolatie voor opslagtanks, decoratieve producten en containers en verpakkingen. De populariteit van aluminiumfolie voor zoveel toepassingen is te danken aan verschillende grote voordelen, waarvan een van de belangrijkste is dat de grondstoffen die nodig zijn voor de vervaardiging ervan overvloedig zijn. Aluminiumfolie is goedkoop, duurzaam, niet giftig en vetvrij. Bovendien is het bestand tegen chemische aantasting en biedt het een uitstekende elektrische en niet-magnetische afscherming.

De verzendingen (in 1991) van aluminiumfolie bedroegen in totaal 913 miljoen pond, waarbij de verpakking vijfenzeventig procent van de aluminiumfoliemarkt vertegenwoordigde. De populariteit van aluminiumfolie als verpakkingsmateriaal is te danken aan de uitstekende ondoordringbaarheid voor waterdamp en gassen. Het verlengt ook de houdbaarheid, neemt minder opslagruimte in beslag en genereert minder afval dan veel andere verpakkingsmaterialen. De voorkeur voor aluminium in flexibele verpakkingen is daarmee een wereldwijd fenomeen geworden. In Japan wordt aluminiumfolie gebruikt als barrièrecomponent in flexibele blikken. In Europa domineren flexibele aluminium verpakkingen de markt voor farmaceutische blisterverpakkingen en snoeppapiertjes. De aseptische drinkbox, die een dunne laag aluminiumfolie gebruikt als een barrière tegen zuurstof, licht en geur, is ook behoorlijk populair over de hele wereld.

Aluminium is de meest recent ontdekte van de metalen die de moderne industrie in grote hoeveelheden gebruikt. Bekend als "aluminiumoxide", werden aluminiumverbindingen gebruikt om medicijnen te bereiden in het oude Egypte en om doekkleurstoffen te fixeren tijdens de middeleeuwen. Aan het begin van de achttiende eeuw vermoedden wetenschappers dat deze verbindingen een metaal bevatten, en in 1807 probeerde de Engelse chemicus Sir Humphry Davy het te isoleren. Hoewel zijn pogingen mislukten, bevestigde Davy dat aluminiumoxide een metalen basis had, die hij aanvankelijk 'aluminium' noemde. Davy veranderde dit later in 'aluminium' en hoewel wetenschappers in veel landen de term 'aluminium' spellen, gebruiken de meeste Amerikanen Davy's herziene spelling. In 1825 isoleerde een Deense chemicus genaamd Hans Christian Ørsted met succes aluminium, en twintig jaar later was een Duitse natuurkundige genaamd Friedrich Wohler in staat grotere deeltjes van het metaal te creëren; de deeltjes van Wohler waren echter nog steeds slechts zo groot als speldenknopen. In 1854 verfijnde Henri Sainte-Claire Deville, een Franse wetenschapper, de methode van Wohler voldoende om aluminiumklonten zo groot als knikkers te maken. Het proces van Deville vormde de basis voor de moderne aluminiumindustrie en de eerste aluminium staven die werden gemaakt, werden in 1855 tentoongesteld op de tentoonstelling in Parijs.

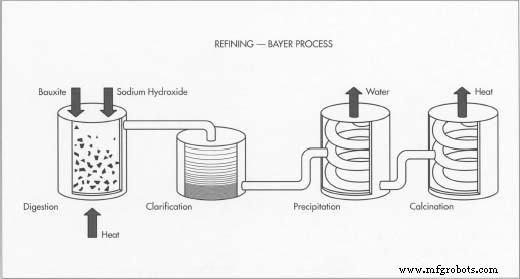

Op dit punt beperkten de hoge kosten van het isoleren van het nieuw ontdekte metaal het industriële gebruik ervan. In 1866 ontwikkelden echter twee wetenschappers die afzonderlijk in de Verenigde Staten en Frankrijk werkten, wat bekend werd als de Hall-Héroult-methode om aluminiumoxide van zuurstof te scheiden door een elektrische stroom aan te leggen. Terwijl zowel Charles Hall als Paul-Louis-Toussaint Héroult hun ontdekkingen patenteerden, was Hall in respectievelijk Amerika en Frankrijk de eerste die het financiële potentieel van zijn zuiveringsproces erkende. in 1888  Het Bayer-proces voor het raffineren van bauxiet bestaat uit vier stappen:vertering, klaring, precipitatie en calcinering. Het resultaat is een fijn wit poeder van aluminiumoxide. hij en verschillende partners richtten de Pittsburgh Reduction Company op, die dat jaar de eerste aluminium blokken produceerde. Door gebruik te maken van hydro-elektriciteit om een grote nieuwe conversie-installatie in de buurt van Niagara Falls aan te drijven en te voorzien in de snelgroeiende industriële vraag naar aluminium, floreerde het bedrijf van Hall - in 1907 omgedoopt tot Aluminium Company of America (Alcoa). Héroult richtte later de Aluminium-Industrie-Aktien-Gesellschaft op in Zwitserland. Aangemoedigd door de toenemende vraag naar aluminium tijdens de Eerste en Tweede Wereldoorlog, begonnen de meeste andere geïndustrialiseerde landen hun eigen aluminium te produceren. In 1903 was Frankrijk het eerste land dat folie produceerde van gezuiverd aluminium. De Verenigde Staten volgden een decennium later, het eerste gebruik van het nieuwe product waren beenbanden om postduiven te identificeren. Aluminiumfolie werd al snel gebruikt voor containers en verpakkingen, en de Tweede Wereldoorlog versnelde deze trend, waardoor aluminiumfolie een belangrijk verpakkingsmateriaal werd. Tot de Tweede Wereldoorlog bleef Alcoa de enige Amerikaanse fabrikant van gezuiverd aluminium, maar tegenwoordig zijn er zeven grote producenten van aluminiumfolie in de Verenigde Staten.

Het Bayer-proces voor het raffineren van bauxiet bestaat uit vier stappen:vertering, klaring, precipitatie en calcinering. Het resultaat is een fijn wit poeder van aluminiumoxide. hij en verschillende partners richtten de Pittsburgh Reduction Company op, die dat jaar de eerste aluminium blokken produceerde. Door gebruik te maken van hydro-elektriciteit om een grote nieuwe conversie-installatie in de buurt van Niagara Falls aan te drijven en te voorzien in de snelgroeiende industriële vraag naar aluminium, floreerde het bedrijf van Hall - in 1907 omgedoopt tot Aluminium Company of America (Alcoa). Héroult richtte later de Aluminium-Industrie-Aktien-Gesellschaft op in Zwitserland. Aangemoedigd door de toenemende vraag naar aluminium tijdens de Eerste en Tweede Wereldoorlog, begonnen de meeste andere geïndustrialiseerde landen hun eigen aluminium te produceren. In 1903 was Frankrijk het eerste land dat folie produceerde van gezuiverd aluminium. De Verenigde Staten volgden een decennium later, het eerste gebruik van het nieuwe product waren beenbanden om postduiven te identificeren. Aluminiumfolie werd al snel gebruikt voor containers en verpakkingen, en de Tweede Wereldoorlog versnelde deze trend, waardoor aluminiumfolie een belangrijk verpakkingsmateriaal werd. Tot de Tweede Wereldoorlog bleef Alcoa de enige Amerikaanse fabrikant van gezuiverd aluminium, maar tegenwoordig zijn er zeven grote producenten van aluminiumfolie in de Verenigde Staten.

Grondstoffen

Aluminium is een van de meest voorkomende elementen:na zuurstof en silicium is het het meest voorkomende element dat op het aardoppervlak wordt aangetroffen. Het vormt meer dan acht procent van de korst tot een diepte van tien mijl en komt voor in bijna elk gewoon gesteente. Aluminium komt echter niet voor in zijn pure, metallische vorm, maar eerder als gehydrateerd aluminiumoxide (een mengsel van water en aluminiumoxide) gecombineerd met silica, ijzeroxide en titania. Het belangrijkste aluminiumerts is bauxiet, genoemd naar de Franse stad Les Baux, waar het in 1821 werd ontdekt. Bauxiet bevat ijzer en gehydrateerd aluminiumoxide, waarvan de laatste het grootste bestanddeel is. Op dit moment is bauxiet in overvloed genoeg zodat alleen afzettingen met een aluminiumoxidegehalte van vijfenveertig procent of meer worden gedolven om aluminium te maken. Geconcentreerde afzettingen zijn te vinden op zowel het noordelijk als het zuidelijk halfrond, waarbij het meeste erts dat in de Verenigde Staten wordt gebruikt afkomstig is uit West-Indië, Noord-Amerika en Australië. Omdat bauxiet zo dicht bij het aardoppervlak voorkomt, zijn mijnbouwprocedures relatief eenvoudig. Explosieven worden gebruikt om grote putten in bauxietbedden te openen, waarna de bovenste lagen vuil en gesteente worden opgeruimd. Het blootgestelde erts wordt vervolgens verwijderd met frontladers, in vrachtwagens of treinwagons gestapeld en naar verwerkingsfabrieken getransporteerd. Bauxiet is zwaar (in het algemeen kan één ton aluminium worden geproduceerd van vier tot zes ton erts), dus om  Continugieten is een alternatief voor het smelten en gieten van aluminium. Een voordeel van continu gieten is dat er geen gloeistap (warmtebehandeling) nodig is voorafgaand aan het walsen van de folie, net als het smelt- en gietproces. vanwege de transportkosten staan deze fabrieken vaak zo dicht mogelijk bij de bauxietmijnen.

Continugieten is een alternatief voor het smelten en gieten van aluminium. Een voordeel van continu gieten is dat er geen gloeistap (warmtebehandeling) nodig is voorafgaand aan het walsen van de folie, net als het smelt- en gietproces. vanwege de transportkosten staan deze fabrieken vaak zo dicht mogelijk bij de bauxietmijnen.

Het fabricageproces

Het winnen van puur aluminium uit bauxiet omvat twee processen. Eerst wordt het erts geraffineerd om onzuiverheden zoals ijzeroxide, silica, titania en water te verwijderen. Vervolgens wordt het resulterende aluminiumoxide gesmolten om puur aluminium te produceren. Daarna wordt het aluminium gerold tot folie.

Verfijning — Bayer-proces

- 1 Het Bayer-proces dat wordt gebruikt om bauxiet te raffineren omvat vier stappen:ontsluiting, klaring, precipitatie en calcinering. Tijdens de vergistingsfase wordt het bauxiet gemalen en gemengd met natriumhydroxide voordat het in grote tanks onder druk wordt gepompt. In deze tanks, vergisters genaamd, breekt de combinatie van natriumhydroxide, warmte en druk het erts af tot een verzadigde oplossing van natriumaluminaat en onoplosbare verontreinigingen, die naar de bodem bezinken.

- 2 De volgende fase van het proces, verduidelijking, houdt in dat de oplossing en de verontreinigingen door een reeks tanks en persen worden gestuurd. Tijdens deze fase vangen doekfilters de verontreinigingen op, die vervolgens worden verwijderd. Na nogmaals te zijn gefilterd, wordt de resterende oplossing naar een koeltoren getransporteerd.

- 3 In de volgende fase, precipitatie, gaat de aluminiumoxide-oplossing naar een grote silo, waar, in een aanpassing van de Deville-methode, de vloeistof wordt bezaaid met kristallen van gehydrateerd aluminium om de vorming van aluminiumdeeltjes te bevorderen. Terwijl de entkristallen andere kristallen in de oplossing aantrekken, beginnen zich grote klonten aluminiumhydraat te vormen. Deze worden er eerst uitgefilterd en daarna gespoeld.

- 4 Calcinatie, de laatste stap in het raffinageproces van Bayer, houdt in dat het aluminiumhydraat wordt blootgesteld aan hoge temperaturen. Deze extreme hitte droogt het materiaal uit en laat een residu achter van fijn wit poeder:aluminiumoxide.

Smelten

- 5 Smelten, waarbij de aluminium-zuurstofverbinding (aluminiumoxide) geproduceerd door het Bayer-proces wordt gescheiden, is de volgende stap in het extraheren van puur, metallisch aluminium uit bauxiet. Hoewel de huidige procedure voortkomt uit de elektrolytische methode die gelijktijdig werd uitgevonden door Charles Hall en Paul-Louis-Toussaint Héroult in de late negentiende eeuw, is deze gemoderniseerd. Eerst wordt het aluminiumoxide opgelost in een smeltcel, een diepe stalen mal bekleed met koolstof en gevuld met een verwarmde vloeibare geleider die voornamelijk bestaat uit de aluminiumverbinding kryoliet.

- 6 Vervolgens wordt er een elektrische stroom door het kryoliet geleid, waardoor er een korst ontstaat over de bovenkant van de aluminiumoxidesmelt. Wanneer er periodiek extra aluminiumoxide in het mengsel wordt geroerd, wordt deze korst gebroken en ook meegeroerd. Terwijl het aluminiumoxide oplost, ontleedt het elektrolytisch om een laag puur, gesmolten aluminium te produceren op de bodem van de smeltcel. De zuurstof versmelt met de koolstof die wordt gebruikt om de cel te bekleden en ontsnapt in de vorm van koolstofdioxide.

- 7 Het gezuiverde aluminium, nog steeds in gesmolten vorm, wordt uit de smeltcellen gehaald, in smeltkroezen overgebracht en in ovens geleegd. In dit stadium kunnen andere elementen worden toegevoegd om aluminiumlegeringen te produceren met eigenschappen die passen bij het eindproduct, hoewel folie over het algemeen wordt gemaakt van 99,8 of 99,9 procent puur aluminium. De vloeistof wordt vervolgens in directe chill-casting-apparaten gegoten, waar het afkoelt tot grote platen die "ingots" of "reroll stock" worden genoemd. Na te zijn gegloeid - warmtebehandeld om de verwerkbaarheid te verbeteren - zijn de blokken geschikt om tot folie te rollen.

Folie wordt geproduceerd uit aluminiummateriaal door het tussen zware rollen te rollen. Rollen produceert twee natuurlijke afwerkingen op de folie, helder en mat. Terwijl de folie uit de rollen komt, snijden cirkelmessen deze in rechthoekige stukken.

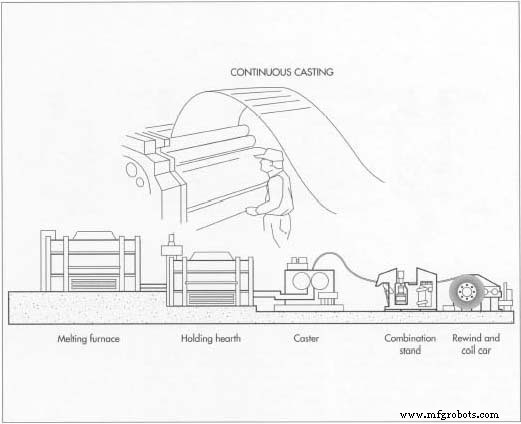

Folie wordt geproduceerd uit aluminiummateriaal door het tussen zware rollen te rollen. Rollen produceert twee natuurlijke afwerkingen op de folie, helder en mat. Terwijl de folie uit de rollen komt, snijden cirkelmessen deze in rechthoekige stukken. - Een alternatieve methode voor het smelten en gieten van aluminium wordt 'continu gieten' genoemd. Dit proces omvat een productielijn die bestaat uit een smeltoven, een opslagplaats voor het gesmolten metaal, een transfersysteem, een gieteenheid, een combinatie-eenheid bestaande uit knijprollen, schaar en hoofdstel, en een opwind- en spoelwagen. Beide methoden produceren voorraad met diktes variërend van 0,125 tot 0,250 inch (0,317 tot 0,635 centimeter) en van verschillende breedtes. Het voordeel van de continugietmethode is dat er geen gloeistap nodig is voorafgaand aan het walsen van de folie, net als het smelt- en gietproces, omdat het gloeien automatisch wordt bereikt tijdens het gietproces.

Rolling foil

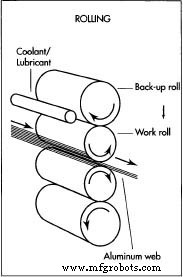

- 8 Nadat de folievoorraad is gemaakt, moet deze in dikte worden verminderd om de folie te maken. Dit wordt bereikt in een walserij, waar het materiaal verschillende keren door metalen rollen wordt gevoerd, werkrollen genoemd. Terwijl de vellen (of banen) van aluminium door de rollen gaan, worden ze dunner geperst en door de opening tussen de rollen geëxtrudeerd. De werkrollen zijn gecombineerd met zwaardere rollen, back-uprollen genaamd, die druk uitoefenen om de stabiliteit van de werkrollen te behouden. Dit helpt om de productafmetingen binnen toleranties te houden. De werk- en steunrollen draaien in tegengestelde richting. Smeermiddelen worden toegevoegd om het walsproces te vergemakkelijken. Tijdens dit walsproces moet het aluminium af en toe worden gegloeid (warmtebehandeld) om zijn verwerkbaarheid te behouden.

- De reductie van de folie wordt geregeld door het aanpassen van het toerental van de rollen en de viscositeit (de weerstand tegen vloeien), hoeveelheid en temperatuur van de rolsmeermiddelen. De rolspleet bepaalt zowel de dikte als de lengte van de folie die de molen verlaat. Deze spleet kan worden aangepast door de bovenste werkrol omhoog of omlaag te brengen. Rollen produceert twee natuurlijke afwerkingen op de folie, helder en mat. De glanzende afwerking ontstaat wanneer de folie in contact komt met de werkroloppervlakken. Om de matte afwerking te produceren, moeten twee vellen tegelijk worden verpakt en opgerold; wanneer dit is gebeurd, krijgen de zijkanten die elkaar raken een matte afwerking. Andere mechanische afwerkingsmethoden, meestal geproduceerd tijdens conversiebewerkingen, kunnen worden gebruikt om bepaalde patronen te produceren.

- 9 Terwijl de folievellen door de rollen komen, worden ze bijgesneden en gesneden met cirkelvormige of scheermesachtige messen die op de walsmolen zijn geïnstalleerd. Trimmen verwijst naar de randen van de folie, terwijl bij snijden de folie in meerdere vellen wordt gesneden. Deze stappen worden gebruikt om smalle opgerolde breedtes te produceren, om de randen van gecoat of gelamineerd materiaal te trimmen en om rechthoekige stukken te produceren. Voor bepaalde fabricage- en verwerkingshandelingen moeten banen die tijdens het walsen zijn gebroken, weer worden samengevoegd of gesplitst. Veelgebruikte soorten verbindingen voor het verbinden van banen van platte folie en/of folie met een achterkant zijn onder meer ultrasoon, warmte-afdichtende tape, drukafdichtende tape en elektrisch gelast. De ultrasone verbinding maakt gebruik van een solid-state las - gemaakt met een ultrasone transducer - in het overlappende metaal.

Afwerkingsprocessen

- 10 Voor veel toepassingen wordt folie gebruikt in I V / combinatie met andere materialen. Het kan worden gecoat met een breed scala aan materialen, zoals polymeren en harsen, voor decoratieve, beschermende of smeltlasdoeleinden. Het kan worden gelamineerd op papier, karton en plastic films. Het kan ook worden gesneden, in elke vorm worden gevormd, bedrukt, gebosseleerd, in stroken gesneden, in vellen gesneden, geëtst en geanodiseerd. Zodra de folie in zijn definitieve staat is, wordt deze dienovereenkomstig verpakt en naar de klant verzonden.

Kwaliteitscontrole

Naast in-process controle van parameters als temperatuur en tijd, moet het afgewerkte folieproduct aan bepaalde eisen voldoen. Er is bijvoorbeeld gevonden dat verschillende omzettingsprocessen en eindgebruiken een verschillende mate van droogheid op het folieoppervlak vereisen voor bevredigende prestaties. Een bevochtigbaarheidstest wordt gebruikt om de droogheid te bepalen. Bij deze test worden verschillende oplossingen van ethylalcohol in gedestilleerd water, in stappen van tien vol.%, in een gelijkmatige stroom op het folieoppervlak gegoten. Als er geen druppels worden gevormd, is de bevochtigbaarheid nul. Het proces wordt voortgezet totdat is bepaald welk minimumpercentage alcoholoplossing het folieoppervlak volledig zal bevochtigen.

Andere belangrijke eigenschappen zijn dikte en treksterkte. Standaard testmethoden zijn ontwikkeld door de American Society For Testing and Materials (ASTM). De dikte wordt bepaald door een monster te wegen en het oppervlak ervan te meten, en vervolgens het gewicht te delen door het product van het oppervlak maal de legeringsdichtheid. Spanningstesten van folie moeten zorgvuldig worden gecontroleerd omdat testresultaten kunnen worden beïnvloed door ruwe randen en de aanwezigheid van kleine defecten, evenals andere variabelen. Het monster wordt in een greep geplaatst en er wordt een trek- of trekkracht uitgeoefend totdat het monster breekt. De kracht of sterkte die nodig is om het monster te breken wordt gemeten.

De Toekomst

De populariteit van aluminiumfolie, vooral voor flexibele verpakkingen, zal blijven groeien. Vierzijdige, met vin verzegelde zakjes zijn enorm populair geworden voor militaire, medische en retailvoedseltoepassingen en, in grotere maten, voor institutionele voedselserviceverpakkingen. Er zijn ook zakjes geïntroduceerd voor het verpakken van 1,06 tot 4,75 gallons (4-18 liter) wijn voor zowel retail- en restaurantmarkten als voor andere foodservicemarkten. Daarnaast worden er nog steeds andere producten ontwikkeld voor andere toepassingen. De toename in populariteit van magnetron ovens heeft geleid tot de ontwikkeling van verschillende vormen van semi-rigide containers op basis van aluminium die speciaal voor deze ovens zijn ontworpen. Meer recent zijn er speciale kookfolies ontwikkeld voor het barbecueën.

Zelfs aluminiumfolie wordt echter onder de loep genomen met betrekking tot zijn milieuvriendelijkheid. Daarom vergroten fabrikanten hun inspanningen op het gebied van recycling; in feite zijn alle Amerikaanse folieproducenten begonnen met recyclingprogramma's, hoewel het totale tonnage en de vangstsnelheid van aluminiumfolie veel lager is dan die van de gemakkelijk te recyclen aluminium blikjes. Aluminiumfolie heeft al het voordeel dat het licht en klein is, waardoor het minder bijdraagt aan de vaste afvalstroom. In feite vertegenwoordigen verpakkingen van gelamineerd aluminiumfolie slechts 17/lOOth van één procent van het vaste afval in de VS.

Voor verpakkingsafval is bronvermindering wellicht de meest kansrijke oplossing. Bijvoorbeeld het verpakken van 65 pond (29,51 kilogram) koffie in stalen blikken vereist 20 pond (9,08 kilogram) staal, maar slechts drie pond (4,08 kilogram) gelamineerde verpakking inclusief aluminiumfolie. Dergelijke verpakkingen nemen ook minder ruimte in beslag op de stortplaats. De Foliedivisie van de Aluminium Association ontwikkelt zelfs een educatief programma over aluminiumfolie voor universiteiten en professionele verpakkingsontwerpers om deze ontwerpers te informeren over de voordelen van het overstappen op flexibele verpakkingen.

Aluminiumfolie verbruikt ook minder energie tijdens zowel de productie als de distributie, waarbij intern schroot wordt gerecycled. In feite is gerecycled aluminium, inclusief blikjes en folie, goed voor meer dan 30 procent van de jaarlijkse aanvoer van metaal in de industrie. Dit aantal neemt al enkele jaren toe en zal naar verwachting aanhouden. Bovendien worden de processen die worden gebruikt tijdens de productie van folie verbeterd om luchtvervuiling en gevaarlijk afval te verminderen.

Productieproces