Veiligheidsspeld

Achtergrond

Een opgerold stuk staaldraad, aan het ene uiteinde geslepen met een vangplaat aan het andere, de moderne veiligheidsspeld is een apparaat dat terug te voeren is tot New York City rond 1825. Een dankbare uitvinder genaamd Walter Hunt zocht een manier om terug te betalen een schuld van $15. Hij ontwierp een "veilige pin" voor het vastzetten van kleding, die de vingers beschermde tegen het scherpe uiteinde. Hij patenteerde het ontwerp in 1849 en verkocht zijn idee voor $ 400. Het ontwerp is sindsdien vrijwel hetzelfde gebleven. De vervaardiging van het meest voorkomende materiaal, staal, is echter sterk verbeterd, evenals het gemechaniseerde proces dat wordt gebruikt bij het vormen van de pennen. In 1864 maakte E.J. Manville vond een automatische vierschuifmachine uit, die de voorloper was van de machines die tegenwoordig worden gebruikt.

Hoewel het huidige ontwerp modern is, is de veiligheidsspeld een oude sluiting. Opgerolde bronzen pinnen, verfraaid met goud en enkele centimeters lang, zijn gevonden in Egyptische graven. De Grieken en Romeinen noemden ze fibulae (Latijn voor broche) en werden sommige gebruikt om kledingstukken vast te maken, terwijl andere voornamelijk omnamental waren. Daterend uit de zevende eeuw

Grondstoffen

De meest voorkomende metalen die in veiligheidsspelden worden gebruikt, zijn verenstaal, messing en roestvrij staal. De meeste bevestigingsmiddelen zonder kritische sterkte-eisen zijn gemaakt van verenstaal, een legering van ijzer met een hoog koolstofgehalte (meer dan 0,5%). Door het aandeel koolstof dat aan ijzer wordt toegevoegd te variëren, kan verenstaal een hoge treksterkte en veerkracht hebben waardoor het kan buigen en terugkeren naar zijn oorspronkelijke vorm.

Messing is een legering van ongeveer tweederde koper en eenderde zink. Dit metaal is duurder dan verenstaal en zal tot een hoge glans polijsten. Het is niet-magnetisch en gemakkelijk in vorm te werken. De sterkte van messing is voldoende voor de meeste toepassingen met veiligheidsspelden.

Duurder dan messing, roestvrij staal is een legering die chroom en nikkel bevat (mangaan wordt soms gebruikt in plaats van nikkel). Met een spiegelachtige afwerking wordt roestvrij staal gebruikt wanneer corrosie, temperatuur en sterkte overwegingen zijn. Voor sommige toepassingen met veiligheidsspelden wordt echter een type koolstofarm roestvrij staal - ferritisch, dat minder kost dan roestvrij staal - gebruikt.

Andere grondstoffen zijn onder meer een verscheidenheid aan coatings en platings. De meest voorkomende  afwerking op veerstalen pinnen is chroom, gevolgd door een laatste waslaag. Als de pen gedurende lange tijd aan een vochtige omgeving of aan een stuk stof wordt blootgesteld, worden andere behandelingen gebruikt om roestvlekken van het staal te voorkomen. Een van deze methoden is om de pin te coaten met het chemische chromaat, met name op veiligheidsspelden van verenstaal. Voor messing veiligheidsspelden worden nikkelcoatings gebruikt, omdat ze bestand zijn tegen bepaalde chemicaliën en voor een lange periode aantrekkelijk blijven. Een duurdere behandeling voor messing pinnen, voornamelijk voor decoratieve doeleinden, is vergulden. Door de pinnen in een zuurbad te tuimelen, wordt de bovenste laag messing verwijderd, waardoor een glanzend, goudachtig oppervlak ontstaat.

afwerking op veerstalen pinnen is chroom, gevolgd door een laatste waslaag. Als de pen gedurende lange tijd aan een vochtige omgeving of aan een stuk stof wordt blootgesteld, worden andere behandelingen gebruikt om roestvlekken van het staal te voorkomen. Een van deze methoden is om de pin te coaten met het chemische chromaat, met name op veiligheidsspelden van verenstaal. Voor messing veiligheidsspelden worden nikkelcoatings gebruikt, omdat ze bestand zijn tegen bepaalde chemicaliën en voor een lange periode aantrekkelijk blijven. Een duurdere behandeling voor messing pinnen, voornamelijk voor decoratieve doeleinden, is vergulden. Door de pinnen in een zuurbad te tuimelen, wordt de bovenste laag messing verwijderd, waardoor een glanzend, goudachtig oppervlak ontstaat.

Het fabricageproces

De moderne vervaardiging van veiligheidsspelden is volledig automatisch. Er zijn gespecialiseerde machines ontwikkeld om meerdere stappen uit te voeren, veel werknemers te vervangen en de efficiëntie van het productieproces te verhogen. In één fabriek kunnen per dag meer dan 3 miljoen veiligheidsspelden worden gemaakt, bijna 1 miljard per jaar. Er zijn slechts twee Amerikaanse bedrijven die veiligheidsspelden maken, hoewel er in het buitenland veel meer bedrijven zijn.

De draad maken

- 1 Staaldraad wordt geraffineerd uit ruwijzer, een vroeg stadium in de ijzerraffinage. Het erts bevat op dit moment nog veel onzuiverheden, waaronder koolstof, wat ijzer erg broos maakt. In een convertor (een hogetemperatuuroven) wordt zuurstof met hoge snelheid in het gesmolten ruwijzer gepompt om de koolstof te verbranden. Het gesmolten staal wordt vervolgens tot platen gevormd door middel van een methode die bekend staat als continugieten. Het metaal wordt in een mal gegoten. Waterstralen koelen het metaal, terwijl de rollers worden rechtgetrokken

vorm de massa in een staaf die een knuppel wordt genoemd. Het wordt vervolgens in zuur gebeitst om oxideaanslag te verwijderen, door rollen gevoerd, met warmte behandeld en vervolgens langzaam afgekoeld, een proces dat bekend staat als gloeien. Het koude metaal wordt vervolgens tot draad gevormd door het door verschillende matrijzen van afnemende grootte te trekken. Tijdens deze fase ondergaat het metaal regelmatig gloeien om broosheid te voorkomen. Naarmate het door steeds smallere matrijzen gaat, bereikt de draad de juiste dikte (dikte).

vorm de massa in een staaf die een knuppel wordt genoemd. Het wordt vervolgens in zuur gebeitst om oxideaanslag te verwijderen, door rollen gevoerd, met warmte behandeld en vervolgens langzaam afgekoeld, een proces dat bekend staat als gloeien. Het koude metaal wordt vervolgens tot draad gevormd door het door verschillende matrijzen van afnemende grootte te trekken. Tijdens deze fase ondergaat het metaal regelmatig gloeien om broosheid te voorkomen. Naarmate het door steeds smallere matrijzen gaat, bereikt de draad de juiste dikte (dikte).

De draad doorknippen

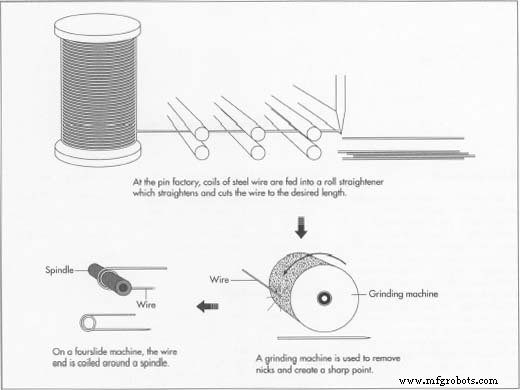

- 2 In de pennenfabriek worden spoelen van verenstaaldraad met hoog koolstofgehalte op spoelen geladen en in de rolrichter gevoerd. Deze machine richt en snijdt de draad op de juiste lengte, van een inch tot een voet lang. De meeste snijmachines kunnen worden aangepast aan verschillende draaddiameters.

Vormen

- 3 De gesneden draadstukken worden door transportbanden of per kar naar de slijpmachines gedragen. De draadstukken worden met een trechter gevoed en tegen slijpstenen gedrukt. Het ene uiteinde van de draad is geaard tot een punt. Het is ook in de molen dat de metalen stukken worden gepolijst en de inkepingen en bramen van de taps toelopende randen worden verwijderd.

- 4 Het vormproces wordt gedaan door een vierschuifmachine, die een reeks bewegingen in vier richtingen mogelijk maakt. De machine is op maat gemaakt om de veiligheidsspeld te vormen. De draadpennen worden met een trechter in de machine gevoerd, waar ze aan een ketting worden opgepakt. Ze worden vervolgens opgerold rond een prieel of spil. Het ongeslepen uiteinde is gebogen in een haak die de dop vasthoudt.

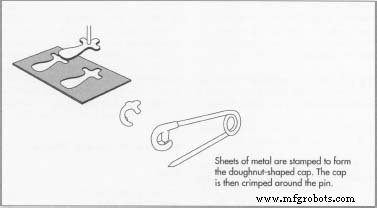

- 5 Ondertussen worden de staalplaten vanaf de andere kant in de machine gevoerd. De metalen platen zijn op een matrijs gestempeld, waardoor vreemd gevormde stukken ontstaan die de donutvormige dop zullen vormen.

- 6 Een stempelbewerking vormt de tweedimensionale gestanste stalen stukken tot driedimensionale doppen.

- 7 In de machine komt de geslepen, gehaakte en opgerolde draad samen met de dop. De dop wordt vervolgens om het haakvormige uiteinde van de draad geplooid. Op dit punt is de veiligheidsspeld volledig gevormd en is de sluiting gesloten.

- 8 Voor die gebruikers die de veiligheidsspelden kopen met de punt open en klaar voor gebruik, zijn de kosten hoger. Een mechanisch apparaat aan het einde van de kettingen opent de pinnen en de afwerking moet in kleinere batches worden gedaan, omdat de pinnen in elkaar passen en in de war raken.

Afwerking en verpakking

- 9 De pinnen worden in geperforeerde plastic manden geladen. Als plateren vereist is, zijn stalen pennen over het algemeen verchroomd, terwijl messing pennen vernikkeld zijn. Bij galvaniseren worden de gevormde pinnen in een tank met de coatingoplossing geplaatst. De tank is elektrisch geladen, waardoor de chemicaliën in de oplossing gedwongen worden om aan de pinnen in een fme-laag te hechten. De gegalvaniseerde pinnen worden geschud door de roterende tank om een gelijkmatige coating te garanderen.

- 10 De pinnen worden afgespoeld met water en vervolgens in een andere tank geplaatst, waar een chemisch bad ze hun laatste glans geeft.

- 11 De pinnen worden gewassen in een wasmiddeloplossing en voorzien van een wax-afwerking.

- 12 De gevormde en afgewerkte pinnen worden vervolgens verpakt. Veel van 10 bruto per doos is de standaard bulk of industriële verpakking. De meeste consumenten kopen veiligheidsspelden in polybags of blisterverpakkingen voor de detailhandel.

De Toekomst

Hoewel er in de 20e eeuw modernere sluitingen zoals klittenband zijn geïntroduceerd, hebben ze de veiligheidsspeld niet vervangen. Zijn eenvoud en bruikbaarheid lijken zijn toekomst in de volgende eeuw te garanderen. Er is nog steeds een grote markt voor veiligheidsspelden in de minder geïndustrialiseerde landen. In India bijvoorbeeld worden spelden en naalden generaties lang bewaard en gebruikt, doorgegeven van moeder op dochter. In een economie als deze hebben mensen geen gemakkelijke toegang tot alternatieve bevestigingsmiddelen, en er wordt grote waarde gehecht aan wat velen van ons beschouwen als een handelsartikel.

Productieproces