Plasticfolie

Achtergrond

Plasticfolie is een vorm van voedselverpakking die bestaat uit een dunne film van flexibel, transparant polymeer dat zich aan zichzelf en aan voedselcontainers hecht om een goede afdichting te vormen. Het plastic houdt het voedsel vers door het te beschermen tegen lucht en door te voorkomen dat droog voedsel vocht opneemt en nat voedsel vocht verliest. Het sluit ook geuren af om te voorkomen dat ze zich verspreiden naar ander voedsel dat in de buurt is opgeslagen.

Kunststoffen zijn kunstmatige polymeren; dat wil zeggen, ze bestaan uit gigantische moleculen die zijn gevormd door duizenden kleine moleculen van dezelfde soort te combineren tot een lange keten. Deze kleine moleculen staan bekend als monomeren en het proces om ze te combineren staat bekend als polymerisatie. Natuurlijke polymeren bevatten bekende stoffen als zijde, rubber en katoen.

Het eerste plastic werd in 1862 gemaakt door de Britse chemicus Alexander Parkes, die een stof produceerde die hij parkesine noemde uit katoen, salpeterzuur, zwavelzuur, ricinusolie en kamfer. Twee jaar later in de Verenigde Staten verbeterde John Wesley Hyatt dit product en noemde het celluloid. Celluloid was een enorm succes en werd gebruikt om veel verschillende producten te maken, maar het was licht ontvlambaar.

Het eerste volledig kunstmatige polymeer (in tegenstelling tot celluloid, dat een derivaat was van het natuurlijke polymeer cellulose) was bakeliet, dat in 1908 door de Belgische chemicus Leo Baekeland werd geproduceerd uit fenol en formaldehyde. In de 20e eeuw werden vele andere polymeren ontwikkeld, waaronder dergelijke belangrijke producten als kunstrubber en kunstvezels zoals nylon.

Het eerste plastic dat voor verpakking werd gebruikt, was cellofaan, een ander derivaat van cellulose, uitgevonden door de Zwitserse chemicus Jacques Brandenberger in 1911. Het had het voordeel dat het transparant was en werd al in 1924 voor verpakkingen gebruikt. Cellofaan was de meest voorkomende vorm van plastic folie gemaakt tot 1963, toen het werd ingehaald door polyethyleen.

Polyethyleen werd in 1933 bij toeval ontdekt door onderzoekers van het Britse bedrijf Imperial Chemicals Industries, toen ze benzeen en ethyleen onder hoge temperatuur en druk mengden. Polyethyleen werd eerst voornamelijk gebruikt voor elektrisch isolatiemateriaal. Het werd voor het eerst verfilmd in 1945 door de Visking Corporation in de Verenigde Staten en is sindsdien steeds populairder geworden.

Polyvinylchloride (PVC) werd vóór de Tweede Wereldoorlog geproduceerd en werd oorspronkelijk gebruikt als een inferieur vervangingsmiddel voor rubber, maar films van deze stof werden pas in de jaren vijftig in enige hoeveelheid gemaakt. PVC wordt tegenwoordig gebruikt in veel verschillende producten, zoals buizen, vloeren, elektrische kabels, schoenen en kleding, maar ook in plasticfolie.

Polyvinylideenchloride (PVDC) film werd tijdens de Tweede Wereldoorlog ontwikkeld door de Dow Chemical Company voor militair gebruik. Het bood een hoge mate van bescherming tegen vocht en was bestand tegen oliën, vetten en bijtende chemicaliën, dus werd het gebruikt voor het verpakken van gevoelige apparatuur zoals optische apparaten en onderdelen van vliegtuigmotoren. In  1952 werd het aan het publiek aangeboden onder de bekende handelsnaam Saran Wrap.

1952 werd het aan het publiek aangeboden onder de bekende handelsnaam Saran Wrap.

Grondstoffen

De meeste huishoudfolie is gemaakt van polyethyleen, PVC of PVDC. Deze polymeren zijn allemaal afgeleid van eenvoudige koolwaterstoffen zoals methaan of ethyleen, die worden geproduceerd uit aardgas of aardolie. Polyethyleen wordt rechtstreeks gemaakt van ethyleen. PVC is gemaakt van vinylchloride, afgeleid van ethyleen, of van acetyleen, afgeleid van methaan. PVDC is gemaakt van vinylchloride en vinylideenchloride, een derivaat van 1,1,2-trichloorethaan, dat op zijn beurt is afgeleid van ethyleen of acetyleen.

Sommige plastic films, waaronder cellofaan, zijn afgeleid van cellulose, dat wordt verkregen uit houtpulp of uit linters, kleine vezels die zich aan katoenzaden hechten nadat de langere katoenvezels zijn verwijderd door een katoenjenever. Ten minste één vorm van plastic folie (Pliofilm, een handelsmerk van Goodyear) is afgeleid van rubber.

Het fabricageproces

Verwerking van de grondstoffen

- 1 De chemicaliën die nodig zijn om polymeren te synthetiseren, worden meestal verkregen uit aardolie. Ruwe olie wordt in een oven verhit tot ongeveer 752°F (400°C). Dampen van de olie gaan naar een fractioneerkolom, een hoge toren met een reeks kamers. De kamers zijn warmer aan de onderkant van de toren en koeler aan de bovenkant. De verschillende stoffen waaruit aardolie bestaat, stijgen als gassen door de kamers totdat ze de temperatuur bereiken waarop ze vloeibaar worden. Omdat elke stof een ander kookpunt heeft, worden ze vloeibaar in verschillende kamers en kunnen ze worden gescheiden en opgevangen.

- 2 De meeste polymeren beginnen met zeer eenvoudige koolwaterstoffen met een laag kookpunt. Deze stoffen worden niet vloeibaar in de fractioneerkolom, maar blijven in de vorm van gassen die uit de top van de toren kunnen worden verwijderd. Ze kunnen ook worden gewonnen uit aardgas, dat meestal uit methaan bestaat. Een andere bron voor deze chemicaliën is nafta, een mengsel van vloeibare koolwaterstoffen, verkregen uit een fractioneringskolom, die zwaarder zijn dan benzine maar lichter dan zware olie. Nafta wordt onder druk verhit om de vloeibare koolwaterstoffen af te breken tot kleinere moleculen, een proces dat kraken wordt genoemd. Er wordt een katalysator toegevoegd om het kraken mogelijk te maken bij een lagere temperatuur en druk dan zonder. De katalysator kan een natuurlijke of kunstmatige klei zijn (een mengsel van aluminiumoxide en silica of een zeoliet (een van de verschillende mineralen die aluminium, silicium, zuurstof en andere elementen in combinatie met water bevatten). Katalytisch kraken vindt gewoonlijk plaats bij een temperatuur van ongeveer 932°F (500°C) onder een druk van ongeveer 100 kilo-pascal. De gekraakte nafta wordt vervolgens gedestilleerd op een manier die vergelijkbaar is met die in een fractioneerkolom om de componenten te scheiden.

Polymerisatie

- 3 Polyethyleen wordt gepolymeriseerd uit ethyleen, dat wordt verkregen door kraken. Ethyleen wordt in een drukkamer verwarmd tot ongeveer 338 ° F (170 ° C) bij een druk van ongeveer 200.000 kilopascal in aanwezigheid van een kleine hoeveelheid zuurstof. De zuurstof breekt het ethyleen af in vrije radicalen, die zich met elkaar verbinden tot ketens van polyethyleen. Ongeveer één procent van een niet-reagerend gas zoals propaan wordt toegevoegd om te voorkomen dat de ketens te lang worden.

- 4 PVC wordt gepolymeriseerd uit vinylchloride, dat kan worden verkregen door acetyleen met zoutzuur of ethyleen met chloor te mengen. Ethyleen wordt vaker gebruikt omdat het efficiënt wordt gewonnen uit het kraken van nafta. Als acetyleen wordt gebruikt, moet het eerst worden gesynthetiseerd door methaan te verhitten tot ongeveer 2732°F (1500°C) of door verschillende andere chemische reacties. Vinylchloride wordt gemengd met water en geroerd om een suspensie te vormen, net zoals olie en azijn worden gemengd om saladedressing te vormen. Verschillende suspendeermiddelen zoals zetmeel en gelatine worden toegevoegd om te voorkomen dat het mengsel gaat scheiden. De temperatuur van de suspensie wordt verhoogd tot ongeveer 104°F (40°C) of 122°F (50°C) en een initiator, gewoonlijk een organisch peroxide, wordt toegevoegd om de reactie te starten. De vinylchloridemoleculen reageren met elkaar om kettingen van PVC te vormen. Het mengsel wordt afgekoeld en PVC-deeltjes worden in een centrifuge van het water gescheiden en in een oven gedroogd.

- 5 PVDC wordt gepolymeriseerd uit een mengsel van ongeveer 15% vinylchloride en ongeveer 85% vinylideenchloride. Om vinylideenchloride te produceren, wordt eerst 1,1,2-trichloorethaan gemaakt door acetyleen, zoutzuur en chloor te mengen, of door ethyleen en chloor te mengen. Het 1,1,2-trichloorethaan reageert vervolgens met calciumhydroxide of natriumhydroxide om vinylideenchloride te produceren. Polymerisatie van PVDC verloopt op vrijwel dezelfde manier als PVC.

- 6 Polyethyleen is van nature flexibel, maar aan PVC en PVDC moeten weekmakers worden toegevoegd, anders worden ze hard en stijf. Als weekmakers kunnen verschillende organische en anorganische esters worden gebruikt. In het algemeen wordt de vloeibare weekmaker langzaam in droog polymeerpoeder gesproeid en verwarmd tot ongeveer 302°F (150°C) om een homogeen mengsel te vormen.

Plastic folie maken

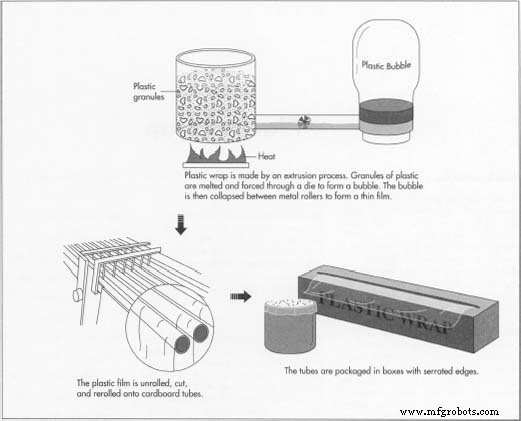

- 7 Plastic folie wordt gemaakt door extrusie. In dit proces worden plastic korrels verwarmd tot ze smelten bij ongeveer 212 °F (100 °C) voor polyethyleen en ongeveer 392 °F (200 °C) voor PVC en PVDC. De vloeistof wordt vervolgens door een matrijs geperst om een buis van warm, rekbaar plastic te vormen. Met regelmatige tussenpozen wordt perslucht in de zijkant van de bewegende buis geblazen om grote bellen te vormen. Hierdoor wordt het plastic uitgerekt tot de gewenste dunheid. Het dunne plastic koelt snel af en de bel wordt tussen metalen rollen samengevouwen om een film te vormen. De folie wordt om een grote metalen rol gewikkeld om een rol te vormen die enkele kilometers plastic folie kan bevatten. De plastic folie op deze rollen wordt vervolgens afgerold, op de juiste lengte (meestal ongeveer 15 m) en breedte (ongeveer 0,33 m) gesneden en opnieuw opgerold op kleine kartonnen buizen. (Dit rollen, afrollen en opnieuw oprollen heeft de neiging om de plastic folie een lichte negatieve lading van statische elektriciteit te geven, waardoor deze beter blijft plakken.) De kartonnen buizen van plastic folie worden in kartonnen dozen geplaatst met een gekartelde rand bij de opening zodat de consument kan de gewenste lengte afscheuren. Sommige hebben ook een plakkerige plek op de doos om de rand van de plasticfolie op te vangen, zodat deze niet aan de buis blijft plakken. De dozen met plasticfolie worden vervolgens in dozen gestapeld en naar de detailhandel verzonden.

Kwaliteitscontrole

Er bestaan verschillende standaardtests om ervoor te zorgen dat plasticfolie effectief is. De belangrijkste zijn tests voor doorlaatbaarheid, slagvastheid en scheursterkte.

De waterdampdoorlaatbaarheid wordt gemeten door een schaal te vullen met calciumchloride, een sterk waterabsorberende stof. Het wordt afgedekt met een stukje plasticfolie en gewogen. De schaal wordt vervolgens in een kamer geplaatst met een gecontroleerde temperatuur en vochtigheid. Na een afgemeten tijd wordt het gerecht opnieuw gewogen. De gewichtstoename laat zien hoeveel waterdamp er door het plastic is gegaan. Deze test kan ook gedaan worden door de schaal te vullen met water in plaats van calciumchloride en de gewichtsafname te meten om te kijken hoeveel waterdamp er ontsnapt is. Deze tests worden uitgevoerd bij 73°F (23°C) met een relatieve vochtigheid van 50%, bij 90°F (32°C) met een relatieve vochtigheid van 50% en bij 100°F (38°C) met een relatieve vochtigheid van 90%.

De gasdoorlaatbaarheid wordt gemeten door een monster plastic folie tussen twee kamers te plaatsen. De bovenste kamer bevat een druk van 100 kilopascal en de onderste kamer bevat een vacuüm dat is verbonden met een buis die vloeibaar kwik bevat. Terwijl de lucht in de bovenste kamer door de plastic folie gaat, verhoogt het de druk in de onderste kamer en dwingt het het kwikniveau te dalen. De verandering in het niveau laat zien hoeveel lucht het plastic is binnengedrongen.

De slagvastheid wordt gemeten door steeds grotere gewichten op testmonsters te laten vallen totdat de helft ervan breekt, waarna het gewicht wordt geregistreerd. Het kan ook worden gemeten door zakken gemaakt van de plastic folie die wordt getest met zand te vullen en ze vanaf toenemende hoogte op een hard oppervlak te laten vallen totdat ze barsten. Vervolgens wordt vastgelegd op welke hoogte dit gebeurt. De slagvastheid wordt ook gemeten door een kleine stalen kogel voortgedreven door perslucht door een stuk plastic folie te schieten en te meten hoeveel het plastic het vertraagt.

De scheursterkte bestaat uit de scheurinitiatiesterkte (de kracht die nodig is om een scheur te starten) en de scheurvoortplantingskracht (de kracht die nodig is om een scheur voort te zetten). Om de scheurinitiatiesterkte te meten, wordt een monster in de vorm van een ondiepe V tussen twee kaken getrokken totdat het begint te scheuren. Deze ongebruikelijke vorm is geselecteerd om een hoek van 90 graden te bieden die een gecontroleerd startpunt voor de traan biedt. De sterkte van de scheurvoortplanting wordt gemeten door een monster met een voorgesneden spleet uit elkaar te trekken.

Over het algemeen is PVDC sterker en minder doorlaatbaar dan polyethyleen, dat minder doorlaatbaar is dan PVC.

Bezorgdheid over het milieu

Omdat plasticfolie moeilijk, zo niet onmogelijk, te recyclen is en zelden wordt hergebruikt, draagt het wel bij aan afval. Een consumentengroep heeft, rekening houdend met factoren als de energie en grondstoffen die nodig zijn voor de productie, het afval dat vrijkomt tijdens de productie en verwijdering, de mogelijkheid om te worden gerecycled en de gebruikelijke hoeveelheden die worden gebruikt, plasticfolie als "goed" beoordeeld. Ter vergelijking:herbruikbare plastic containers werden beoordeeld als "uitstekend", plastic zakken als "zeer goed", aluminiumfolie en diepvrieszakken als "goed" en diepvriespapier als "slecht". Een ander punt van zorg is de mogelijkheid dat blootstelling aan bepaalde weekmakers in plasticfolie schadelijk kan zijn. Deze chemicaliën worden uit plasticfolie geabsorbeerd in warme en vette voedingsmiddelen. Hoewel nooit is aangetoond dat ze schadelijk zijn bij mensen, is bewezen dat weekmakers kanker veroorzaken wanneer ze in grote hoeveelheden aan proefdieren worden gevoerd. PVC-folie kan uit maar liefst een derde weekmakers bestaan, PVDC-folie bestaat uit ongeveer 10% weekmakers en polyethyleenfolie bevat meestal geen weekmakers.

Productieproces