IJzer

Achtergrond

IJzer is een van de meest voorkomende elementen op aarde. Bijna elke constructie van de mens bevat op zijn minst een beetje ijzer. Het is ook een van de oudste metalen en werd minstens 3500 jaar geleden voor het eerst verwerkt tot bruikbare en decoratieve voorwerpen.

Zuiver ijzer is een zacht, grijsachtig wit metaal. Hoewel ijzer een veelvoorkomend element is, wordt puur ijzer bijna nooit in de natuur gevonden. Het enige zuivere ijzer waarvan bekend is dat het van nature bestaat, is afkomstig van gevallen meteorieten. Het meeste ijzer wordt gevonden in mineralen die worden gevormd door de combinatie van ijzer met andere elementen. IJzeroxiden komen het meest voor. Die mineralen in de buurt van het aardoppervlak met het hoogste ijzergehalte staan bekend als ijzererts en worden commercieel gewonnen.

IJzererts wordt via verschillende processen omgezet in verschillende soorten ijzer. Het meest gebruikelijke proces is het gebruik van een hoogoven om ruwijzer te produceren dat ongeveer 92-94% ijzer en 3-5% koolstof is met kleinere hoeveelheden andere elementen. Ruwijzer heeft slechts beperkte toepassingen en het meeste van dit ijzer gaat naar een staalfabriek waar het wordt omgezet in verschillende staallegeringen door het koolstofgehalte verder te verlagen en andere elementen zoals mangaan en nikkel toe te voegen om het staal specifieke eigenschappen te geven.

Geschiedenis

Historici geloven dat de Egyptenaren zo'n vijf- of zesduizend jaar geleden de eersten waren die met kleine hoeveelheden ijzer werkten. Het metaal dat ze gebruikten, werd blijkbaar gewonnen uit meteorieten. Bewijs van wat wordt beschouwd als het eerste voorbeeld van ijzerwinning en smeltpunten voor de oude Hettitische cultuur in wat nu Turkije is. Omdat ijzer een veel beter materiaal was voor de vervaardiging van wapens en gereedschappen dan enig ander bekend metaal, was de productie ervan een goed bewaard geheim. De basistechniek was echter eenvoudig en het gebruik van ijzer verspreidde zich geleidelijk. Hoe nuttig het ook was in vergelijking met andere materialen, ijzer had nadelen. De kwaliteit van de gereedschappen die ervan werden gemaakt, was zeer variabel, afhankelijk van de regio waar het ijzererts werd gewonnen en de methode die werd gebruikt om het ijzer te winnen. De chemische aard van de veranderingen die plaatsvonden tijdens de extractie werden niet begrepen; in het bijzonder het belang van koolstof voor de hardheid van het metaal. De praktijken liepen sterk uiteen in verschillende delen van de wereld. Er zijn bijvoorbeeld aanwijzingen dat de Chinezen al heel vroeg in staat waren om ijzeren werktuigen te smelten en te gieten, en dat de Japanners verbazingwekkende resultaten boekten met staal in kleine hoeveelheden, zoals blijkt uit eeuwenoude zwaarden. Soortgelijke doorbraken werden gemaakt in het Midden-Oosten en India, maar de processen kwamen nooit in de rest van de wereld. Eeuwenlang ontbrak het de Europeanen aan methoden om ijzer tot het smeltpunt te verhitten. Om ijzer te produceren, verbrandden ze langzaam ijzererts met hout in een met klei beklede oven. Het ijzer scheidde zich van de omringende rots, maar smolt nooit helemaal. In plaats daarvan vormde het een knapperige slak die werd verwijderd door te hameren. Dit herhaalde verhittings- en hamerproces mengde zuurstof met het ijzeroxide om ijzer te produceren en verwijderde de koolstof uit het metaal. Het resultaat was bijna puur ijzer, gemakkelijk te vormen met hamers en tangen, maar te zacht om te pakken en een goede rand te behouden. Omdat het metaal werd gevormd of gesmeed door te hameren, werd het smeedijzer genoemd.

Gereedschappen en wapens die vanuit het Oosten naar Europa werden teruggebracht, waren gemaakt van ijzer dat was gesmolten en in vorm was gegoten. Omdat gietijzer meer koolstof vasthoudt, is het harder dan smeedijzer en blijft het scherp. Het is echter ook brozer dan smeedijzer. De Europese ijzerbewerkers wisten dat de oosterlingen beter ijzer hadden, maar niet de processen die nodig waren om sterkere ijzerproducten te maken. Hele naties lanceerden pogingen om het proces te ontdekken.

De eerste bekende Europese doorbraak in de productie van gietijzer, die al snel leidde tot het eerste praktische staal, kwam pas in 1740. In dat jaar nam Benjamin Huntsman een patent aan voor het smelten van materiaal voor de productie van stalen veren gebruikt bij het maken van klokken. In de loop van de volgende 20 jaar of zo, werd de procedure op grotere schaal toegepast. Huntsman gebruikte een hoogoven om smeedijzer te smelten in een smeltkroes van klei. Vervolgens voegde hij zorgvuldig afgemeten hoeveelheden zuivere houtskool toe aan het gesmolten metaal. De resulterende legering was zowel sterk als flexibel wanneer gegoten in veren. Omdat Huntsman oorspronkelijk alleen geïnteresseerd was in het maken van betere klokken, leidde zijn smeltkroes rechtstreeks tot de ontwikkeling van nautische chronometers, die op hun beurt wereldwijde navigatie mogelijk maakten doordat zeelieden hun oost/west-positie nauwkeurig konden bepalen. Dat hij ook de moderne metallurgie had uitgevonden, was een neveneffect dat hij blijkbaar niet opmerkte.

Grondstoffen

De grondstoffen voor de productie van ruwijzer in een hoogoven zijn ijzererts, cokes, sinter en kalksteen. IJzerertsen zijn voornamelijk ijzeroxiden en omvatten magnetiet, hematiet, limoniet en vele andere gesteenten. Het ijzergehalte van deze ertsen varieert van 70% tot 20% of minder. Cokes is een stof die wordt gemaakt door steenkool te verhitten tot het bijna pure koolstof wordt. Sinter is gemaakt van fijnverdeeld ijzererts van mindere kwaliteit dat wordt geroosterd met cokes en kalk om een groot deel van de onzuiverheden in het erts te verwijderen. Kalksteen komt van nature voor en is een bron van calciumcarbonaat.

Andere metalen worden soms gemengd met ijzer bij de productie van verschillende vormen van staal, zoals chroom, nikkel, mangaan, molybdeen en wolfraam.

Het ertsextractie- en raffinageproces

Voordat ijzererts in een hoogoven kan worden gebruikt, moet het uit de grond worden gehaald en gedeeltelijk worden geraffineerd om de meeste onzuiverheden te verwijderen.

Leunend op zijn lange tang poseerde deze jonge ijzeren puddler's helper begin jaren 1860 voor deze foto, toen de Sons of Vulcan een jonge verbintenis was. (Uit de collecties van Henry Ford Museum &Greenfield Village.)

Leunend op zijn lange tang poseerde deze jonge ijzeren puddler's helper begin jaren 1860 voor deze foto, toen de Sons of Vulcan een jonge verbintenis was. (Uit de collecties van Henry Ford Museum &Greenfield Village.)

Historisch werd ijzer geproduceerd door de hot-blast methode, of later, de antraciet oven. Hoe dan ook, de fundamentele activiteit bij het maken van ijzer omvatte een arbeider die kleine hoeveelheden ruwijzer en sintel roerde totdat het ijzer zich van de slak scheidde. Dit werd "plassen" genoemd, dit was zeer bekwaam werk, maar het was ook heet, inspannend en gevaarlijk. Het vergde veel ervaring en een stevig gestel. Puddlers waren trots, onafhankelijk en goed betaald.

Puddlers richtte in 1858 in Pittsburgh de eerste vakbond in de ijzer- en staalindustrie op, de Sons of Vulcan. In 1876 fuseerde deze vakbond met drie andere arbeidsorganisaties tot de Amalgamated Association of Iron and Steel Workers. Dit was de vakbond die Andrew Carnegie versloeg in de Homestead Strike van 1892, waardoor de vakbond in puin lag en de industrie in wezen ongeorganiseerd tot de jaren 1930.

William S. Pretzer

Extractie

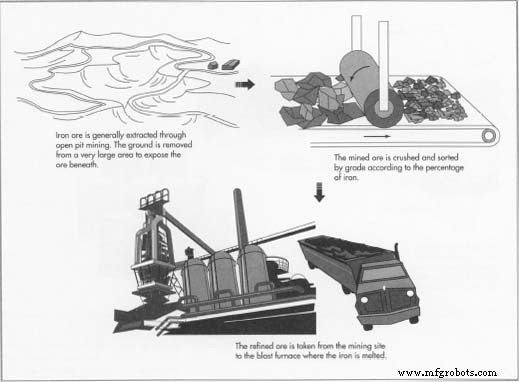

- 1 Veel van 's werelds ijzererts wordt gewonnen via dagbouw, waarbij de

Zuiver ijzer is een zacht, grijsachtig wit metaal. Hoewel ijzer een veelvoorkomend element is, wordt puur ijzer bijna nooit in de natuur gevonden. Mineralen in de buurt van het aardoppervlak met het hoogste ijzergehalte staan bekend als ijzererts en worden commercieel gewonnen. het oppervlak van de grond wordt verwijderd door zware machines, vaak over een zeer groot gebied, om het erts eronder bloot te leggen. In gevallen waar het niet rendabel is om het oppervlak te verwijderen, worden schachten in de aarde gegraven, met zijtunnels om de ertslaag te volgen.

Zuiver ijzer is een zacht, grijsachtig wit metaal. Hoewel ijzer een veelvoorkomend element is, wordt puur ijzer bijna nooit in de natuur gevonden. Mineralen in de buurt van het aardoppervlak met het hoogste ijzergehalte staan bekend als ijzererts en worden commercieel gewonnen. het oppervlak van de grond wordt verwijderd door zware machines, vaak over een zeer groot gebied, om het erts eronder bloot te leggen. In gevallen waar het niet rendabel is om het oppervlak te verwijderen, worden schachten in de aarde gegraven, met zijtunnels om de ertslaag te volgen.

Verfijning

- 2 Het gewonnen erts wordt geplet en gesorteerd. De beste soorten erts bevatten meer dan 60% ijzer. Lagere kwaliteiten worden behandeld of verfijnd om verschillende verontreinigingen te verwijderen voordat het erts naar de hoogoven wordt verscheept. Gezamenlijk worden deze raffinagemethoden weldadigheid genoemd en omvatten verder pletten, wassen met water om zand en klei weg te drijven, magnetische scheiding, pelletiseren en sinteren. Naarmate meer van 's werelds bekende voorraad ijzererts met een hoog ijzergehalte is uitgeput, zijn deze raffinagetechnieken steeds belangrijker geworden.

- 3 Het geraffineerde erts wordt vervolgens op treinen of schepen geladen en naar de locatie van de hoogoven getransporteerd.

Het fabricageproces

Opladen van de hoogoven

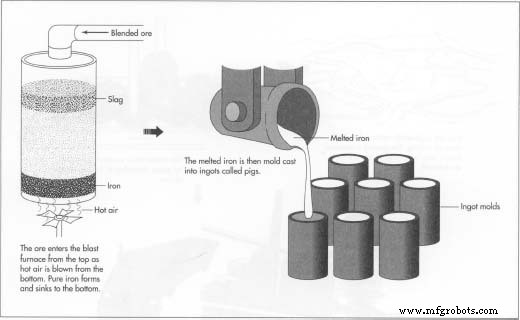

- 1 Na verwerking wordt het erts vermengd met ander erts en gaat het naar de hoogoven. Een hoogoven is een torenvormige constructie, gemaakt van staal en bekleed met vuurvaste of hittebestendige stenen. Het mengsel van grondstof, of lading, komt boven in de hoogoven binnen. Op de bodem van de oven wordt zeer hete lucht geblazen, of gestraald, door mondstukken die tuye'res worden genoemd. De cokes verbrandt in aanwezigheid van de hete lucht. De zuurstof in de lucht reageert met de koolstof in de cokes om koolmonoxide te vormen. De koolmonoxide

reageert vervolgens met het ijzererts om koolstofdioxide en zuiver ijzer te vormen.

reageert vervolgens met het ijzererts om koolstofdioxide en zuiver ijzer te vormen.

Het ijzer van de slak scheiden

- 2 Het gesmolten ijzer zinkt naar de bodem van de oven. De kalksteen combineert met het gesteente en andere onzuiverheden in het erts om een slak te vormen die lichter is dan het ijzer en bovenop drijft. Naarmate het volume van de lading wordt verminderd, wordt er voortdurend meer toegevoegd aan de bovenkant van de oven. Het ijzer en de slak worden gescheiden van de bodem van de oven afgetapt. Het gesmolten ijzer kan naar een verder legeringsproces gaan, of kan worden gegoten in blokken die varkens worden genoemd. De slak wordt afgevoerd voor verwijdering.

De gassen behandelen

- 3 De hete gassen die vrijkomen bij de chemische reacties worden aan de bovenzijde afgezogen en naar een gasreinigingsinstallatie geleid waar ze worden gereinigd of gewassen en terug naar de oven worden gestuurd; vooral het resterende koolmonoxide is nuttig voor de chemische reacties die in de oven plaatsvinden.

Een hoogoven draait normaal gesproken meerdere jaren dag en nacht. Uiteindelijk begint de bakstenen bekleding af te brokkelen en wordt de oven dan stilgelegd voor onderhoud.

Kwaliteitscontrole

De werking van de hoogoven is sterk geïnstrumenteerd en wordt continu gecontroleerd. Tijden en temperaturen worden gecontroleerd en geregistreerd. Het chemische gehalte van de ijzererts die van de verschillende mijnen wordt ontvangen, wordt gecontroleerd en het erts wordt gemengd met ander ijzererts om de gewenste lading te bereiken. Van elke storting worden monsters genomen en gecontroleerd op chemische inhoud en mechanische eigenschappen zoals sterkte en hardheid.

Bijproducten/afval

Er zijn heel veel mogelijke milieueffecten van de ijzerindustrie. De eerste en meest voor de hand liggende is het proces van dagbouw. Enorme stukken land worden gestript tot kale rotsen. Tegenwoordig worden uitgeputte mijnsites vaak gebruikt als stortplaatsen, vervolgens bedekt en aangelegd. Sommige van deze stortplaatsen worden zelf milieuproblemen, aangezien sommige in het recente verleden werden gebruikt voor de verwijdering van zeer giftige stoffen die in bodem en water uitspoelden.

Bij de winning van ijzer uit erts komen grote hoeveelheden giftige en bijtende gassen vrij. In de praktijk worden deze gassen gewassen en gerecycled. Het is echter onvermijdelijk dat enkele kleine hoeveelheden giftige gassen naar de atmosfeer ontsnappen.

Een bijproduct van ijzerzuivering is slak, die in enorme hoeveelheden wordt geproduceerd. Dit materiaal is grotendeels inert, maar moet nog steeds op stortplaatsen worden gestort.

Het maken van ijzer verbruikt enorme hoeveelheden steenkool. De steenkool wordt niet direct gebruikt, maar wordt eerst gereduceerd tot cokes die uit bijna zuivere koolstof bestaat. De vele chemische bijproducten van cokes zijn bijna allemaal giftig, maar ze zijn ook commercieel bruikbaar. Deze producten omvatten ammoniak, dat in een groot aantal producten wordt gebruikt; fenol, dat wordt gebruikt om kunststoffen, snijoliën en antiseptica te maken; cresolen, die worden gebruikt in herbiciden, pesticiden, farmaceutische producten en fotografische chemicaliën; en tolueen, dat een ingrediënt is in veel complexe chemische producten zoals oplosmiddelen en explosieven.

Schroot en staal - in de vorm van oude auto's, apparaten en zelfs hele gebouwen met stalen liggers - zijn ook een zorg voor het milieu. Het grootste deel van dit materiaal wordt echter gerecycled, aangezien staalschroot een essentiële hulpbron is bij de staalproductie. Schroot dat niet wordt gerecycled, verandert uiteindelijk in ijzeroxide of roest en keert terug naar de grond.

De Toekomst

Op het eerste gezicht lijkt de toekomst van de ijzerproductie - vooral in de Verenigde Staten - onrustig. De voorraden van hoogwaardig erts zijn aanzienlijk uitgeput in gebieden waar het economisch kan worden gewonnen. Veel oude staalfabrieken zijn gesloten.

Deze schijn bedriegt echter. Nieuwe ertsverrijkingstechnieken hebben het gebruik van erts van lagere kwaliteit veel aantrekkelijker gemaakt, en er is een enorme voorraad van dat erts. Veel staalfabrieken zijn de afgelopen decennia gesloten, maar dat komt vooral omdat er minder nodig zijn. Alleen al het rendement van hoogovens is opmerkelijk verbeterd. Aan het begin van deze eeuw produceerde de grootste hoogoven van de Verenigde Staten 644 ton ruwijzer per dag. Er wordt aangenomen dat binnenkort de mogelijke productie van een enkele oven 4.000 ton per dag zal bereiken. Aangezien veel van deze modernere fabrieken in het buitenland zijn gebouwd, is het in sommige gevallen zelfs voordeliger geworden om staal over de oceaan te vervoeren dan om het in oudere Amerikaanse fabrieken te produceren.

Productieproces