Contactlens

Achtergrond

De contactlens is een apparaat dat in het oog wordt gedragen om het zicht te corrigeren, hoewel sommige mensen gekleurde contactlenzen dragen om hun oogkleur te verbeteren of te veranderen. De dunne plastic lens drijft op een traanfilm direct boven het hoornvlies. Voor sommige vormen van oogziekte corrigeren contactlenzen het zicht beter dan conventionele brillen. Veel mensen geven om cosmetische redenen de voorkeur aan contactlenzen boven een bril, en actieve sportliefhebbers geven de voorkeur aan contactlenzen vanwege de vrijheid die het hen biedt. Er zijn grofweg drie soorten lenzen:zacht, hard en gasdoorlatend. Zachte contactlenzen zijn meestal comfortabeler om te dragen, maar scheuren ook gemakkelijker dan harde contactlenzen. Harde lenzen hebben ook de neiging om vaker "uit te springen". Gasdoorlatende lenzen zijn een compromis tussen hard en zacht, waardoor ze meer comfort bieden dan harde lenzen, maar minder kans op scheuren dan zachte lenzen. Contactlenzen worden meestal overdag gedragen en elke nacht uitgenomen om schoon te maken. Lenzen met verlengde slijtage stellen gebruikers in staat om hun lenzen voor langere tijd in te laten, zelfs als ze slapen. Meer recentelijk winnen één-per-dag contactlenzen aan populariteit onder lensdragers. Deze contacten worden slechts één dag gedragen en weggegooid, zodat u ze niet elke nacht hoeft schoon te maken.

Geschiedenis

De eerste contactlens werd in 1887 gemaakt door de Duitse fysioloog Adolf Fick. De lens van Fick was gemaakt van glas en was een zogenaamde sclerale lens omdat deze de sclera, het witte deel van het oog, bedekte. Tegen 1912 had een andere opticien, Carl Zeiss, een glazen hoornvlieslens ontwikkeld, die over het hoornvlies paste. Twee wetenschappers, Obrig en Muller, introduceerden in 1938 een plastic sclerale lens. Deze was gemaakt van het materiaal dat algemeen bekend staat als plexiglas. Omdat het lichter was dan glas, was de plexiglaslens gemakkelijker te dragen. De eerste plastic cornea-lens werd in 1948 gemaakt door Kevin Touhy.

Om deze vroege lenzen te passen, werd een afdruk gemaakt van de oogbol van de patiënt en de lens werd gevormd in de resulterende mal. Deze procedure was ongetwijfeld ongemakkelijk en de lenzen zelf waren vaak problematisch om te dragen. Sclerale lenzen beroofden het oog van zuurstof, en veel van deze eerdere lenzen gleden van hun plaats of sprongen uit het oog, en waren vaak, vreemd genoeg, moeilijk te verwijderen. Touhy's eerste cornea-lens had een diameter van 10,5 millimeter en in 1954 verkleinde Touhy de diameter verder tot 9,5 millimeter, wat resulteerde in een betere draagbaarheid. Rond deze tijd ontwikkelde het bedrijf Bausch &Lomb de keratometer, die het hoornvlies meet, en elimineerde de noodzaak van oogbolafdrukken.

De eerste succesvolle zachte contactlenzen werden ontwikkeld door chemici in Tsjechoslowakije. In 1952 stelden professoren van de afdeling Kunststoffen van de Technische Universiteit in Praag zichzelf tot taak om een nieuw materiaal te ontwerpen dat optimaal compatibel was met levend weefsel. Het was niet hun bedoeling om contactlenzen te maken, maar in 1954 had het team van Tsjechische wetenschappers een zogenaamde "hydrofiele" (vanwege zijn affiniteit met water) gel uitgevonden, een polymeer plastic dat geschikt was voor oogimplantaten. De wetenschappers herkenden onmiddellijk de nieuwe  het potentieel van plastic als corrigerende lens, en ze begonnen te experimenteren met dieren. Deze inspanningen werden met minachting begroet door hun collega's in de optica, maar een van de wetenschappers, Otto Wichterle, was onverschrokken en begon zachte contactlenzen te perfectioneren in zijn keuken. Wichterle en zijn vrouw produceerden in 1961 thuis 5500 paar contactlenzen om te testen, en hun succes kreeg uiteindelijk de aandacht van de bredere wetenschappelijke gemeenschap. De Amerikaanse firma Bausch &Lomb gaf een licentie voor de technologie en lanceerde hun Softlens in 1971. Alleen al in dat eerste jaar verkocht het bedrijf ongeveer 100.000 paar, en sindsdien hebben zachte contactlenzen een grote aantrekkingskracht op het publiek.

het potentieel van plastic als corrigerende lens, en ze begonnen te experimenteren met dieren. Deze inspanningen werden met minachting begroet door hun collega's in de optica, maar een van de wetenschappers, Otto Wichterle, was onverschrokken en begon zachte contactlenzen te perfectioneren in zijn keuken. Wichterle en zijn vrouw produceerden in 1961 thuis 5500 paar contactlenzen om te testen, en hun succes kreeg uiteindelijk de aandacht van de bredere wetenschappelijke gemeenschap. De Amerikaanse firma Bausch &Lomb gaf een licentie voor de technologie en lanceerde hun Softlens in 1971. Alleen al in dat eerste jaar verkocht het bedrijf ongeveer 100.000 paar, en sindsdien hebben zachte contactlenzen een grote aantrekkingskracht op het publiek.

Grondstoffen

De grondstof voor contactlenzen is een plastic polymeer. (Een polymeer is een mengsel van materialen dat ontstaat door de moleculen van verschillende chemische stoffen met elkaar te verbinden.) Harde contactlenzen zijn gemaakt van een variant van polymethylmethacrylaat (PMMA). Zachte contactlenzen zijn gemaakt van een polymeer zoals polyhydroxyethylmethacrylaat (pHEMA) dat hydrofiele eigenschappen heeft, dat wil zeggen dat het water kan opnemen en toch zijn vorm en optische functies kan behouden. De wetenschap van lensmateriaal wordt altijd bijgewerkt door lensfabrikanten, en het specifieke materiaal van een contactlens kan per fabrikant verschillen.

Het fabricageproces

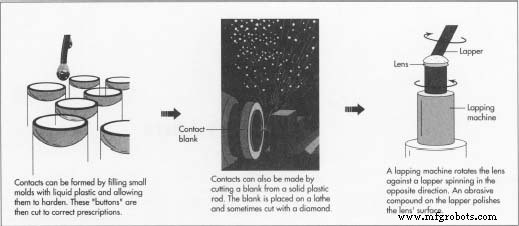

Contactlenzen kunnen worden geproduceerd door een blanco op een draaibank te snijden of door een gietproces. Het vormen van de lens omvat het vormen van het plastic in gespecificeerde krommingen. De belangrijkste krommingen van de lens worden de centrale anterieure kromming . genoemd (CAC) en de centrale achterste curve (CPC). De CAC verwijst naar de algemene kromming van de kant van de lens die naar buiten is gericht. Deze buitencontour produceert de juiste brekingsverandering om aan de visuele behoeften van de patiënt te voldoen. De CPC is de holle binnenkant van de lens. Dit komt overeen met de metingen van het oog van de patiënt. Meestal worden deze twee rondingen eerst gevormd en wordt de lens dan halffabrikaat genoemd. De lens wordt als voltooid beschouwd wanneer perifere en tussenliggende bochten zijn gevormd en de rand is gevormd.

Vormmethode

- 1 Het gieten van de lens kan op verschillende manieren worden uitgevoerd. De lenzen die voor het eerst in Praag werden ontwikkeld, waren spin-cast. Drie verschillende vloeistoffen werden in open roterende vormen gegoten. De buitenkromming van de lens werd gevormd door de mal en de binnenkromming werd gevormd volgens de snelheid van de rotatie van de mal. De centrifugale kracht van de draaiende mal leidde tot de polymerisatie van de vloeistoffen, zodat de moleculaire ketens aan elkaar verbonden om de vereiste hydrofiele kunststof te vormen. Een betrouwbaardere massaproductie

methode is spuitgieten. Bij spuitgieten wordt de gesmolten kunststof onder druk in de matrijs gespoten. Daarna wordt de lens uit de mal gehaald en afgekoeld. De lens wordt vervolgens op een draaibank afgewerkt. Het is ook mogelijk om lenzen volledig door gieten te produceren, dat wil zeggen dat ze niet met een draaibank hoeven te worden gesneden. Dit is een recente ontwikkeling, mogelijk gemaakt door een sterk geautomatiseerde, computergestuurde matrijsproductie.

methode is spuitgieten. Bij spuitgieten wordt de gesmolten kunststof onder druk in de matrijs gespoten. Daarna wordt de lens uit de mal gehaald en afgekoeld. De lens wordt vervolgens op een draaibank afgewerkt. Het is ook mogelijk om lenzen volledig door gieten te produceren, dat wil zeggen dat ze niet met een draaibank hoeven te worden gesneden. Dit is een recente ontwikkeling, mogelijk gemaakt door een sterk geautomatiseerde, computergestuurde matrijsproductie.

Draaibankproces

- 2 De initiële vorming van de lens kan ook gedaan worden door op een draaibank te snijden. Er wordt eerst een blanco gemaakt. De blanco is een cirkel die slechts iets groter is dan de grootte van de voltooide lens. Dit kan uit een plastic staaf worden gesneden of uit een plastic vel worden gestempeld. Vervolgens wordt de plano vastgemaakt aan een stalen knop met een druppel gesmolten was. De knop wordt dan gecentreerd op een draaibank, die met hoge snelheid begint te draaien. Een snijgereedschap, dat een diamant . kan zijn of een laser, maakt concave sneden in de plano om de CPC te vormen. Indicatoren op de draaibank meten de diepte van de sneden om de lensoperator te begeleiden.

De knop die de blanco vasthoudt, wordt vervolgens verplaatst naar een lepmachine. De lepmachine houdt de blank tegen een lapper, een draaiende schijf die is gecoat met een schurende verbinding. De vorm van de lapper komt overeen met de CPC van de lens. De lepmachine draait de blank in de ene richting en de lapper in de andere. Het beweegt ook de blanco in een kleine beweging van een acht. De slijtage polijst het lensoppervlak.

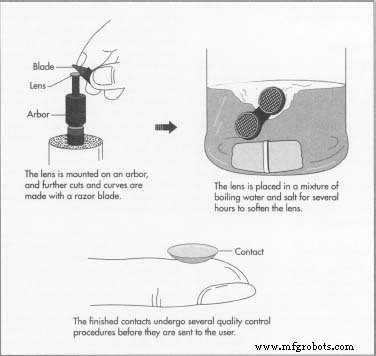

De gepolijste lens wordt vervolgens gemonteerd op een stalen as, een prieel genaamd. Het uiteinde van het prieel is geslepen om overeen te komen met de CPC, zodat de lens op de as past. Het prieel wordt in een draaibank geïnstalleerd en de operator maakt convexe sneden in de lens om de andere grote curve, de CAC, te vormen. Nu is deze kant van de lens gepolijst en is de lapper aangepast om op de convexe CAC te passen. Wanneer deze tweede zijde van de lens gepolijst is, wordt de lens als halffabrikaat beschouwd.

Afwerking

- 3 De contactlens moet nog een aantal rondingen worden geslepen voordat de lens precies op het oog van de patiënt past. De laatste krommingen zijn de perifere anterieure en posterieure krommen en de tussenliggende anterieure en posterieure krommen, die de vorm van de lens bepalen die het dichtst bij en het dichtst bij de rand ligt. De lens wordt weer op een prieel gemonteerd door middel van zuiging of met dubbelzijdige tape. Het prieel wordt geïnstalleerd in de draaibank of slijpmachine. Deze ondiepere sneden kunnen worden gemalen met schuurpapier of worden gesneden met een scheermesje. De diameter van de lens kan op dit moment ook worden bijgesneden.

Kwaliteitscontrole

- 4 Kwaliteitscontrole is erg belangrijk voor contactlenzen, aangezien het medische hulpmiddelen zijn en ze op maat moeten worden gemaakt. De lenzen worden na elke fase van het fabricageproces geïnspecteerd. De lenzen worden onder vergroting onderzocht op afwijkingen. Ze worden ook gemeten door middel van een schaduwgrafiek. Een vergrote schaduw van de lens wordt geworpen op een scherm bedrukt met een grafiek voor het meten van diameter en kromming. Eventuele fouten in de lensvorm verschijnen in de schaduw. Dit proces kan automatisch worden uitgevoerd door de computer.

Verpakking

- 5 Nadat de lens door de keuring is gekomen, wordt deze gesteriliseerd. De lens wordt enkele uren gekookt in een mengsel van water en zout om de lens zachter te maken. Vervolgens wordt de lens verpakt. De standaardverpakking voor lenzen is een glazen injectieflacon, gevuld met een zoutoplossing en afgesloten met rubber of metaal. Het hydrofiele materiaal van zachte contactlenzen neemt de zoutoplossing op, die vergelijkbaar is met menselijke tranen, en wordt zacht en buigzaam. De lenzen in deze staat zijn klaar om te dragen.

De Toekomst

Het materiaal voor contactlenzen is het onderwerp van veel onderzoek. Wetenschappers onderzoeken verschillende chemische recepten die plastic meer gewenste eigenschappen kunnen geven. Een polymeer dat momenteel wordt onderzocht, is een silicium-zuurstofverbinding, siloxaan genaamd. Siloxaan vormt een dunne, flexibele film en laat 25 keer beter zuurstof door naar het oog dan de huidige standaard zachte lenzen. Er zijn echter nadelen aan deze verbinding:siloxaan wordt niet gemakkelijk nat en trekt lipiden (vetten) aan naar het oppervlak, waardoor het troebel wordt. Onderzoekers hebben een manier gevonden om fluormoleculen aan de siloxaanverbinding toe te voegen, waardoor het materiaal lipiden weerstaat. Vervolgens hechten ze chemisch een bevochtigingsmiddel, dat zijn moleculaire vorm verandert wanneer het in een zoutoplossing wordt gekookt, zodat het materiaal water kan opnemen als een traditionele zachte lens. Dit materiaal kan uiteindelijk leiden tot langdurige slijtage van contacten die weken achtereen kunnen worden gedragen.

Onderzoekers onderzoeken ook nieuwe polymeren die kunnen worden gebruikt voor sclerale lenzen. Voor de meeste mensen zijn comeal-lenzen de norm, maar de grote sclerale lenzen zijn nuttig voor patiënten met ernstig beschadigde hoornvliezen. Afhankelijk van het oogprobleem kunnen sommige patiënten hun gezichtsvermogen niet terugkrijgen zonder een hoornvliestransplantatie, maar sclerale lenzen kunnen patiënten helpen oogchirurgie te vermijden. Sclerale lenzen rusten op het witte deel van het oog en vormen een gewelf over het hoornvlies zelf. Deze ruimte boven het hoornvlies is gevuld met kunstmatige tranen, die dienen om het beschadigde oppervlak van het hoornvlies glad te strijken. In het verleden waren sclerale lenzen ongemakkelijk omdat ze niet genoeg zuurstof naar het oog doorlaten, maar onderzoeken naar nieuwe materialen richten zich op meer zuurstofdoorlatende lenzen.

Op de spaceshuttle Endeavour is ook geëxperimenteerd met materiaal voor zuurstofdoorlatende lenzen. De ontwerpers van het experiment zijn van mening dat microzwaartekrachtomstandigheden een lensmateriaal zouden bevorderen dat vuil beter afstoot en zuurstof effectiever verwerkt dan polymeren die in traditionele laboratoria worden gemaakt. Indien commercieel haalbaar, kan een nieuwe generatie contactlenzen in de ruimte worden vervaardigd.

Productieproces

- Wolfraamcontacten voor elektrische apparaten

- Koper Tungsten Contact Materiaal Voorbereidingsmethode

- Switch contactontwerp

- Neem contact op met "Normale" staat en maak/breekvolgorde

- Contact opnemen met "Bounce"

- Antifog pc-film voor vizieren, lenzen en brillen

- Ben je klaar voor Contact Center 2.0?

- Draadloze slimme contactlenzen detecteren ziekte

- Zachte contactlenzen bewaken oogziekten

- Ultradunne sensor voor slimme contactlenzen

- De belangrijkste onderdelen van een richtkijker-gids voor een telescopische richtkijker