Brood

Geschiedenis

Tarwe en gerst waren twee van de vroegste planten die werden verbouwd, en primitieve mensen die al in 5000

Van de oude Egyptenaren was bekend dat ze gerst en tarwe verbouwden. Opgravingen in hun steden onthulden dat ze bij bijna elke maaltijd van plat brood genoten. Het is waarschijnlijk dat gezuurd of gerezen brood per ongeluk werd ontdekt toen een mengsel van tarwe en water op een warme plaats werd achtergelaten, waardoor de van nature voorkomende gist een opgeblazen deeg produceerde. Het is ook mogelijk dat een stuk overgebleven deeg in een nieuwe batch is gemengd, met hetzelfde resultaat.

Door het deeg in een oven boven een open vuur te bakken, werd het brood nog beter. De eerste ovens waren constructies van klei waarin een houtvuur werd gestookt. Toen het hout volledig verbrand was, werd de as uit een opening aan de zijkant van de oven geschept. Het tarwedeeg werd in de oven geplaatst en vervolgens werd de opening afgesloten. Tegen de tijd dat de oven was afgekoeld, was het brood gebakken.

De Romeinen worden gecrediteerd met het uitvinden van maalmethoden door graan tussen twee stenen te wrijven. Uiteindelijk werd het handmatige slijpproces vervangen door een mechanisch proces waarbij één steen ronddraaide op een lagere, loodrechte en stilstaande steen. In het begin werden de wielstenen aangedreven door vee of slaven. Later zorgden watermolens of windmolens voor de stroom.

Malen was een tijdrovend proces en eeuwenlang bleef gezuurd brood een plezier dat voorbehouden was aan de rijken. Wit brood was een nog zeldzamer product. In feite kon de sociale en economische status van een gezin worden bepaald door het soort brood dat ze aten. De armste gezinnen aten het donkere volkorenbrood. Ironisch genoeg geven voedingsdeskundigen tegenwoordig de voorkeur aan volkoren brood boven brood dat met witte bloem is gemaakt.

Het bakken van brood bleef tot ver in de middeleeuwen vooral een thuisfunctie. Rond die tijd begonnen sommige gezinnen, vooral die zonder eigen oven, hun deeg naar kleine plaatselijke bakkerijen te brengen om het deeg te laten vormen en bakken. Terwijl steden en dorpen op het platteland ontstonden, bloeiden de bakkerijen en nam het zelfbakken aanzienlijk af. Deze lokale bakkerijen hadden grote steenovens die met hout of kolen werden verwarmd. Het deeg werd in en uit de ovens bewogen met een houten schop met lange steel, een "schil" genaamd. Veel kleine, onafhankelijke bakkerijen gebruiken nog steeds schilovens, hoewel ze sindsdien zijn omgebouwd voor het gebruik van gas of olie.

Aan het einde van de 18e eeuw vond een Zwitserse molenaar een stalen rolmechanisme uit dat het maalproces vereenvoudigde en leidde tot de massaproductie van witte bloem. Charles Fleischmann's ontwikkeling van een gebruiksvriendelijke, betrouwbare verpakte gist vereenvoudigde later het bakproces verder. In de 20e eeuw hebben wetenschappelijke en technische innovaties het voor grote broodfabrieken mogelijk gemaakt om de complexe fysische, chemische en biologische veranderingen die inherent zijn aan  brood maken. Hogesnelheidsmachines kunnen de kneed- en rijpingsprocessen nu in enkele seconden uitvoeren.

brood maken. Hogesnelheidsmachines kunnen de kneed- en rijpingsprocessen nu in enkele seconden uitvoeren.

Lange tijd werd gedacht dat brood dikmakend was en veel mensen vermeden het in hun dagelijkse voeding. Studies toonden echter aan dat het toppings waren zoals boter die verantwoordelijk waren voor de meeste vet-geïnduceerde calorieën. In feite is brood een uitstekende bron van vetarme, complexe koolhydraten. Door de hernieuwde belangstelling voor brood is de smaak van de consument voor verschillende broodsoorten ontstaan. Gesneden witbrood is niet langer de norm. De schappen van supermarkten bieden nu talloze tarwebroden en meergranenbroden aan.

Grondstoffen

Brood wordt gemaakt met drie basisingrediënten:graan, water en bakkersgist. Het geoogste graan wordt gemalen volgens het soort brood dat wordt gemaakt. Alle granen zijn samengesteld uit drie delen:zemelen (de harde buitenste laag), kiem (de reproductieve component) en endosperm (de zachte binnenste kern). Alle drie de delen worden samen gemalen om volkoren- en roggebrood te maken. Om witte bloem te maken, moeten de zemelen en de kiem worden verwijderd. Omdat zemelen en kiemen veel van de voedingsstoffen in graan bevatten, wordt het witte meel vaak "verrijkt" met vitamines en mineralen. Sommige witte bloem is ook verrijkt met vezels en calcium.

Het malen vindt plaats bij graanmolens, die het graan in bulk verkopen aan bakkerijen. De bakkerijen bewaren de granen in voorraadzakken totdat ze klaar zijn voor gebruik. In de bakfabriek worden water en gist met de bloem gemengd om deeg te maken. In de fabriek worden ook extra ingrediënten zoals zout, vet, suiker, honing, rozijnen en noten toegevoegd.

Het fabricageproces

Het deeg mengen en kneden

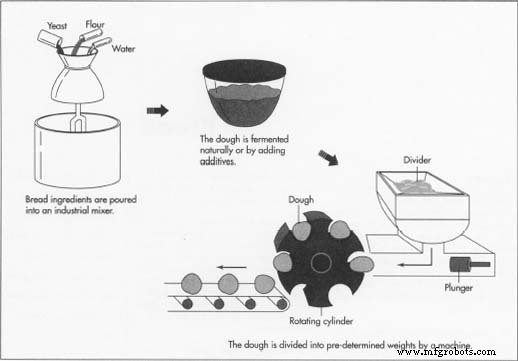

- 1 De gezeefde bloem wordt in een industriële mixer gegoten. Temperatuurgecontroleerd water

wordt doorgesluisd naar de mixer. Dit mengsel wordt "gluten" genoemd en geeft brood zijn elasticiteit. Er wordt een afgemeten hoeveelheid gist toegevoegd. Gist is eigenlijk een klein organisme dat zich voedt met de suikers in het graan en kooldioxide uitstraalt. Door de groei van de gist ontstaan er gasbellen, die het brood laten rijzen. Afhankelijk van het soort brood dat gemaakt moet worden, worden ook andere ingrediënten in de mixer gegoten. Moderne mixers kunnen tot 908 kg deeg per minuut verwerken.

wordt doorgesluisd naar de mixer. Dit mengsel wordt "gluten" genoemd en geeft brood zijn elasticiteit. Er wordt een afgemeten hoeveelheid gist toegevoegd. Gist is eigenlijk een klein organisme dat zich voedt met de suikers in het graan en kooldioxide uitstraalt. Door de groei van de gist ontstaan er gasbellen, die het brood laten rijzen. Afhankelijk van het soort brood dat gemaakt moet worden, worden ook andere ingrediënten in de mixer gegoten. Moderne mixers kunnen tot 908 kg deeg per minuut verwerken. - 2 De mixer is in wezen een gesloten trommel die draait met snelheden tussen 35 en 75 omwentelingen per minuut. In de trommel kneden mechanische armen het deeg in enkele seconden tot de gewenste consistentie. Hoewel de moderne broodproductie sterk geautomatiseerd is, is het vermogen van het mengpersoneel om de elasticiteit en het uiterlijk van het deeg te beoordelen van cruciaal belang. Ervaren personeel zal de consistentie kunnen bepalen aan de hand van het geluid van het deeg terwijl het door de mixer rolt. Het mengproces duurt ongeveer 12 minuten.

Fermentatie

- 3 Er worden drie methoden gebruikt om het deeg te fermenteren. In sommige fabrieken is de hogesnelheidsmachine ontworpen om het deeg met extreme snelheden en met grote kracht te manipuleren, waardoor de gistcellen zich snel vermenigvuldigen. Fermentatie kan ook worden geïnduceerd door de toevoeging van chemische toevoegingen zoals 1-cysteïne (een natuurlijk voorkomend aminozuur) en vitamine C. Sommige broden mogen op natuurlijke wijze fermenteren. In dit geval wordt het deeg in afgedekte metalen kommen geplaatst en bewaard in een kamer met temperatuurregeling totdat het rijst.

Verdeling en gasweergave

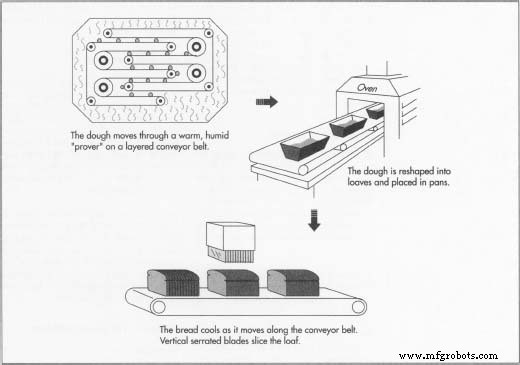

- 4 Nadat het deeg is gefermenteerd, wordt het in een verdeler geladen met roterende messen die het deeg in vooraf bepaalde gewichten snijden. Een transportband verplaatst de deegstukken vervolgens naar een vormmachine. De vormmachine vormt het deeg in ballen en laat ze op een gelaagde transportband vallen die is ingesloten in een warme, vochtige kast die een 'prover' wordt genoemd. Het deeg beweegt langzaam door de rijs zodat het kan "rusten", en zodat de gasreproductie kan vorderen.

Vormen en bakken

- 5 Wanneer het deeg uit de rijs komt, wordt het naar een tweede vormmachine getransporteerd die het deeg omvormt tot broden en deze in pannen laat vallen. De pannen gaan naar een andere rijskast die op hoge temperatuur en met een hoge luchtvochtigheid is ingesteld. Hier herwint het deeg de elasticiteit die verloren is gegaan tijdens de fermentatie en de rustperiode.

- 6 Vanuit de rijskast gaan de pannen een tunneloven in. De temperatuur en snelheid worden zorgvuldig berekend, zodat wanneer de broden uit de tunnel komen, ze volledig gebakken en gedeeltelijk afgekoeld zijn. Terwijl ze zich in de tunnel bevinden, worden de broden mechanisch uit de pannen op planken gedumpt. Het bak- en afkoelproces duurt ongeveer 30 minuten.

Snijden en verpakken

- 7 Het brood blijft afkoelen terwijl het van de oven naar de snijmachine gaat. Hier bewegen verticale gekartelde messen met grote snelheden op en neer en snijden het brood in stukken van consistente grootte.

- 8 Metalen platen houden de plakjes bij elkaar terwijl ze elk brood oppakken en naar de wikkelmachine leiden. Voorbedrukte plastic zakken worden mechanisch over elk brood geschoven. Bij sommige bakkerijen sluiten arbeiders de zakjes met draadwindingen. Andere planten verzegelen de zakken met warmte.

Kwaliteitscontrole

Commercieel brood maken is gebonden aan strikte overheidsrichtlijnen met betrekking tot voedselproductie. Verder dwingen consumentenvoorkeuren broodproducenten tot het handhaven van een hoge kwaliteitsstandaard van uiterlijk, textuur en smaak. Daarom worden kwaliteitscontroles uitgevoerd bij elke stap van het productieproces. Producenten gebruiken een verscheidenheid aan smaaktests, chemische analyses en visuele observatie om de kwaliteit te waarborgen.

Vooral het vochtgehalte is van cruciaal belang. Een verhouding van 12 tot 14% is ideaal voor het voorkomen van bacteriegroei. Vers gebakken brood heeft echter een vochtgehalte van wel 40%. Daarom is het absoluut noodzakelijk dat de bakkerijfabrieken nauwgezet schoon worden gehouden. Het gebruik van fungiciden en ultraviolet licht zijn twee populaire praktijken.

Productieproces