Acrylkunststof

Achtergrond

Acrylplastic verwijst naar een familie van synthetische of door de mens gemaakte plastic materialen die een of meer derivaten van acrylzuur bevatten. Het meest voorkomende acrylplastic is polymethylmethacrylaat (PMMA), dat wordt verkocht onder de merknamen Plexiglas, Lucite, Perspex en Crystallite. PMMA is een taai, zeer transparant materiaal met een uitstekende weerstand tegen ultraviolette straling en weersinvloeden. Het kan worden gekleurd, gegoten, gesneden, geboord en gevormd. Deze eigenschappen maken het ideaal voor vele toepassingen, waaronder voorruiten van vliegtuigen, dakramen, achterlichten van auto's en buitenborden. Een opvallende toepassing is het plafond van de Houston Astrodome dat is samengesteld uit honderden dubbel isolerende panelen van PMMA-acrylkunststof.

Zoals alle kunststoffen, zijn acrylkunststoffen polymeren. Het woord polymeer komt van de Griekse woorden poly, wat betekent veel, en meros, een deel betekent. Een polymeer is daarom een materiaal dat bestaat uit vele moleculen, of delen, die als een ketting aan elkaar zijn gekoppeld. Polymeren kunnen honderden of zelfs duizenden moleculen met elkaar verbinden. Wat nog belangrijker is, een polymeer is een materiaal dat eigenschappen heeft die totaal anders zijn dan de samenstellende delen. Het proces van het maken van een polymeer, bekend als polymerisatie, is vergeleken met het scheppen van afvalglas, koper en andere materialen in een doos, de doos schudden en binnen een uur terugkomen om een werkend kleurentelevisietoestel te vinden. Het glas, koper en andere onderdelen zijn er nog steeds, maar ze zijn weer in elkaar gezet tot iets dat er heel anders uitziet en functioneert.

Het eerste plastic polymeer, celluloid, een combinatie van cellulosenitraat en kamfer, werd in 1869 ontwikkeld. Het was gebaseerd op het natuurlijke polymeer cellulose, dat in planten aanwezig is. Celluloid werd gebruikt om veel items te maken, waaronder fotografische film, kammen en overhemdkragen voor heren.

In 1909 ontwikkelde Leo Baekeland het eerste commercieel succesvolle synthetische plastic polymeer toen hij patent nam op fenolformaldehydehars, die hij bakeliet noemde. Bakeliet was meteen een succes. Het kan worden bewerkt en gegoten. Het was een uitstekende elektrische isolator en was bestand tegen hitte, zuren en weersinvloeden. Het kan ook worden gekleurd en geverfd voor gebruik in decoratieve objecten. Bakelietplastic werd gebruikt in radio-, telefoon- en elektrische apparatuur, maar ook in aanrechtbladen, knoppen, en mes handvatten.

Acrylzuur werd voor het eerst bereid in 1843. Methacrylzuur, een derivaat van acrylzuur, werd geformuleerd in 1865. Wanneer methacrylzuur wordt gereageerd met methylalcohol, resulteert dit in een ester die bekend staat als methylmethacrylaat. Het polymerisatieproces om methylmethacrylaat om te zetten in polymethylmethacrylaat werd in 1877 ontdekt door de Duitse chemici Fittig en Paul, maar het duurde tot 1936 voordat het proces werd gebruikt om platen van acrylveiligheidsglas commercieel te produceren. Tijdens de Tweede Wereldoorlog werd acrylglas gebruikt voor periscooppoorten op onderzeeërs en voor windschermen, luifels en geschutskoepels op vliegtuigen.

Grondstoffen

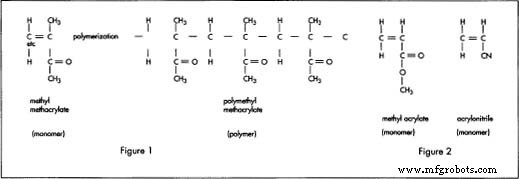

Methylmethacrylaat is het basismolecuul, of monomeer, waaruit polymethylmethacrylaat en vele andere acrylkunststofpolymeren worden gevormd. De chemische notatie voor dit materiaal is CH 2 =C(CH 3 )  Figuur 1 toont de polymerisatie van methylmethacrylaat tot polymethylmethacrylaat (PMMA). Figuur 2 toont andere acrylkunststofmonomeren die kunnen worden gecopolymeriseerd met methylmethacrylaat. COOCH 3 . Het is in dit formaat geschreven, in plaats van de meer gebruikelijke chemische notatie C 5 H 8 O 2 , om de dubbele binding (=) tussen de twee koolstofatomen in het midden weer te geven. Tijdens de polymerisatie breekt een been van deze dubbele binding en verbindt het zich met het middelste koolstofatoom van een ander methylmethacrylaatmolecuul om een keten te starten. Dit proces herhaalt zich totdat het uiteindelijke polymeer is gevormd. (Zie afbeelding 1)

Figuur 1 toont de polymerisatie van methylmethacrylaat tot polymethylmethacrylaat (PMMA). Figuur 2 toont andere acrylkunststofmonomeren die kunnen worden gecopolymeriseerd met methylmethacrylaat. COOCH 3 . Het is in dit formaat geschreven, in plaats van de meer gebruikelijke chemische notatie C 5 H 8 O 2 , om de dubbele binding (=) tussen de twee koolstofatomen in het midden weer te geven. Tijdens de polymerisatie breekt een been van deze dubbele binding en verbindt het zich met het middelste koolstofatoom van een ander methylmethacrylaatmolecuul om een keten te starten. Dit proces herhaalt zich totdat het uiteindelijke polymeer is gevormd. (Zie afbeelding 1)

Methylmethacrylaat kan op verschillende manieren worden gevormd. Een gebruikelijke manier is om aceton te laten reageren [CH 3 COCH 3 ] met natriumcyanide [NaCN] om acetoncyaanhydrine te produceren [(CH 3 ) 2 C(OH)CN]. Dit wordt op zijn beurt omgezet met methylalcohol [CH 3 OH] om methylmethacrylaat te produceren.

Andere vergelijkbare monomeren zoals methylacrylaat [CH 2 =CHCOOCH,] en acrylonitril [CH 2 =CHCN] kan worden samengevoegd met methylmethacrylaat om verschillende acrylkunststoffen te vormen. (Zie figuur 2) Wanneer twee of meer monomeren aan elkaar zijn verbonden, staat het resultaat bekend als een copolymeer. Net als bij methylmethacrylaat hebben beide monomeren een dubbele binding op de middelste koolstofatomen die tijdens de polymerisatie splitst om zich te verbinden met de koolstofatomen van andere moleculen. Het beheersen van het aandeel van deze andere monomeren veroorzaakt veranderingen in elasticiteit en andere eigenschappen in de resulterende kunststof.

Het fabricageproces

Acryl-kunststofpolymeren worden gevormd door een monomeer, zoals methylmethacrylaat, te laten reageren met een katalysator. Een typische katalysator zou een organisch peroxide zijn. De katalysator start de reactie en gaat erin om het gaande te houden, maar wordt geen onderdeel van het resulterende polymeer.

Acrylkunststoffen zijn verkrijgbaar in drie vormen:vlakke platen, langwerpige vormen (staven en buizen) en vormpoeder. Vormpoeders worden soms gemaakt door een proces dat bekend staat als suspensiepolymerisatie, waarbij de reactie plaatsvindt tussen kleine druppeltjes van het monomeer dat is gesuspendeerd in een oplossing van water en katalysator. Dit resulteert in polymeerkorrels met een strak gecontroleerd molecuulgewicht die geschikt zijn voor gieten of extruderen.

Acryl-kunststofplaten worden gevormd door een proces dat bekend staat als bulkpolymerisatie. Bij dit proces worden het monomeer en de katalysator in een mal gegoten waar de reactie plaatsvindt. Er kunnen twee methoden voor bulkpolymerisatie worden gebruikt:batchcel of continu. Batch-cel is de meest voorkomende omdat deze eenvoudig is en gemakkelijk kan worden aangepast voor het maken van acrylplaten in diktes van 0,06 tot 6,0 inch (0,16-15 cm) en breedtes van 0,9 m (3 voet) tot enkele honderden voet. De batchcelmethode kan ook worden gebruikt om staven en buizen te vormen. De continue methode is sneller en kost minder arbeid. Het wordt gebruikt om platen te maken met dunnere diktes en kleinere breedtes dan die geproduceerd door de batchcelmethode.

We zullen zowel de batchcel- als de continue bulkpolymerisatieprocessen beschrijven die doorgaans worden gebruikt om transparante polymethylmethacryl (PMMA) -platen te produceren.

Batch-cel-bulkpolymerisatie is de meest gebruikelijke manier om acrylplaten te maken, omdat het eenvoudig is en gemakkelijk kan worden aangepast voor het maken vellen in diktes van 0,06 tot 6 inch.

Batch-cel-bulkpolymerisatie is de meest gebruikelijke manier om acrylplaten te maken, omdat het eenvoudig is en gemakkelijk kan worden aangepast voor het maken vellen in diktes van 0,06 tot 6 inch.

Batch cel bulk polymerisatie

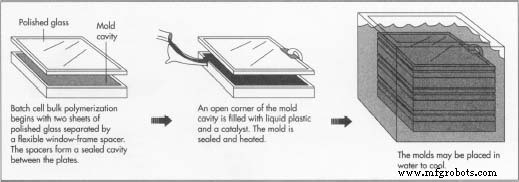

- De mal voor het produceren van platen is samengesteld uit twee platen gepolijst glas, gescheiden door een flexibel "raamkozijn" afstandsstuk. Het afstandstuk zit langs de buitenomtrek van het oppervlak van de glasplaten en vormt een afgedichte holte tussen de platen. Het feit dat de spacer flexibel is, zorgt ervoor dat de vormholte tijdens het polymerisatieproces kan krimpen om de volumecontractie van het materiaal te compenseren als de reactie van individuele moleculen naar gekoppelde polymeren gaat. In sommige productietoepassingen worden gepolijste metalen platen gebruikt in plaats van glas. Meerdere platen kunnen op elkaar worden gestapeld, waarbij het bovenoppervlak van een plaat het onderoppervlak wordt van de volgende hogere vormholte. De platen en afstandhouders worden met veerklemmen aan elkaar geklemd.

- Een open hoek van elke vormholte is gevuld met een afgemeten vloeibare siroop van methylmethacrylaatmonomeer en katalysator. In sommige gevallen wordt ook een methylmethacrylaatprepolymeer toegevoegd. Een prepolymeer is een materiaal met gedeeltelijk gevormde polymeerketens dat wordt gebruikt om het polymerisatieproces verder te helpen. De vloeibare siroop stroomt door de vormholte om deze te vullen.

- De mal wordt vervolgens afgesloten en er kan warmte worden toegepast om de katalysator te helpen de reactie te starten.

- Naarmate de reactie vordert, kan deze zelf aanzienlijke warmte genereren. Deze warmte wordt afgevoerd in luchtovens of door de vormen in een waterbad te plaatsen. Een geprogrammeerde temperatuurcyclus wordt gevolgd om een goede uithardingstijd te garanderen zonder extra verdamping van de monomeeroplossing. Dit voorkomt ook de vorming van luchtbellen. Dunnere platen kunnen uitharden in 10 tot 12 uur, maar dikkere platen kunnen enkele dagen nodig hebben.

- Wanneer het plastic is uitgehard, worden de mallen gekoeld en geopend. De glazen of metalen platen worden schoongemaakt en weer in elkaar gezet voor de volgende batch.

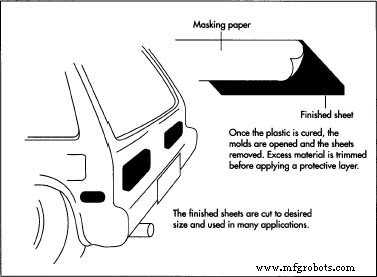

- De plastic platen worden ofwel gebruikt zoals ze zijn of worden gegloeid door ze enkele uren te verhitten tot 284-302°F (140-150°C) om eventuele restspanningen in het materiaal te verminderen die kromtrekken of andere dimensionale instabiliteiten zouden kunnen veroorzaken.

- Overtollig materiaal, of flits, wordt van de randen afgesneden en maskeerpapier of plastic folie wordt op het oppervlak van de afgewerkte vellen aangebracht ter bescherming tijdens hantering en verzending. Het papier of de film is vaak gemarkeerd met de merknaam, het formaat en de verwerkingsinstructies van het materiaal. Conformiteit met toepasselijke veiligheids- of bouwvoorschriften wordt ook opgemerkt.

Continue bulkpolymerisatie

- Het continue proces is vergelijkbaar met het batchcelproces, maar omdat de vellen dunner en kleiner zijn, zijn de procestijden veel korter. De siroop van monomeer en katalysator wordt ingebracht aan het ene uiteinde van een reeks horizontale roestvrijstalen banden die parallel boven elkaar lopen. De afstand tussen de banden bepaalt de dikte van de te vormen plaat.

- De banden houden het reagerende monomeer en de katalysatorsiroop ertussen en verplaatsen het door een reeks verwarmings- en koelzones volgens een geprogrammeerde temperatuurcyclus om het materiaal uit te harden.

- Elektrische kachels of hete lucht kunnen dan het materiaal uitgloeien als het uit het uiteinde van de banden komt.

- De vellen worden op maat gesneden en er wordt maskeerpapier of plastic folie op aangebracht.

Kwaliteitscontrole

De opslag, hantering en verwerking van de chemicaliën die acrylkunststoffen maken, gebeuren onder gecontroleerde omgevingsomstandigheden om verontreiniging van het materiaal of onveilige chemische reacties te voorkomen. De regeling van de temperatuur is bijzonder kritisch voor het polymerisatieproces. Zelfs de begintemperaturen van het monomeer en de katalysator worden gecontroleerd voordat ze in de mal worden gebracht. Tijdens het hele proces wordt de temperatuur van het reagerende materiaal bewaakt en gecontroleerd om ervoor te zorgen dat de verwarmings- en koelcycli de juiste temperatuur en duur hebben.

Monsters van afgewerkte acrylmaterialen krijgen ook periodieke laboratoriumanalyses om fysieke, optische en chemische eigenschappen te bevestigen.

Giftige materialen, veiligheid

Overwegingen en

Recycling

Bij de productie van acrylkunststoffen zijn zeer giftige stoffen betrokken die zorgvuldige opslag, hantering en verwijdering vereisen. Het polymerisatieproces kan leiden tot een explosie als het niet goed wordt gecontroleerd. Het produceert ook giftige dampen. Recente wetgeving vereist dat het polymerisatieproces wordt uitgevoerd in een gesloten omgeving en dat de dampen worden gereinigd, opgevangen of op een andere manier worden geneutraliseerd voordat ze in de atmosfeer worden geloosd.

Acrylplastic is niet gemakkelijk te recyclen. Het wordt beschouwd als een plastic van groep 7 onder de gerecyclede kunststoffen en wordt in de meeste gemeenschappen niet ingezameld voor recycling. Grote stukken kunnen worden omgevormd tot andere bruikbare voorwerpen als ze niet te veel stress, haarscheuren of barsten hebben ondergaan, maar dit is slechts een zeer klein deel van het acrylafval. Op een stortplaats zijn acrylkunststoffen, net als veel andere kunststoffen, niet gemakkelijk biologisch afbreekbaar. Sommige acrylkunststoffen zijn licht ontvlambaar en moeten worden beschermd tegen verbrandingsbronnen.

De Toekomst

De gemiddelde jaarlijkse toename van het verbruik van acrylplastic is ongeveer 10%. Een toekomstige jaarlijkse groei van ongeveer 5% wordt voorspeld. Ondanks het feit dat acrylkunststoffen een van de oudste plastic materialen zijn die tegenwoordig worden gebruikt, hebben ze nog steeds dezelfde voordelen van optische helderheid en weerstand tegen de buitenomgeving waardoor ze het materiaal bij uitstek zijn voor veel toepassingen.

Productieproces