Behang

Achtergrond

Behang is een vlies (papier) of geweven (stof) rug, decoratief bedrukt voor toepassing op muren van een woning of bedrijf. Behang wordt niet als essentieel beschouwd voor de decoratie van een structuur; het is echter een primaire methode geworden om stijl, sfeer of kleur aan een kamer te geven.

De behangindustrie verdeelt de vervaardiging van behang in behangpapier dat wordt gebruikt in woningen en behangpapier dat wordt opgehangen in bedrijven of andere openbare gebouwen. De twee categorieën papier verschillen in gewicht, bruikbaarheid en kwaliteitsnormen. Behang voor thuisgebruik is gemaakt van verschillende materialen en kan zowel voorgeplakt als ongeplakt worden gekocht. Er zijn geen verplichte bruikbaarheidstests voor woonpapieren. Het behang van commerciële kwaliteit is onderverdeeld in categorieën op basis van gewicht, samenstelling van de ondergrond en laminaat-/laagdikte. Alle behangpapier voor commercieel gebruik moet een vinyloppervlak hebben en strenge fysieke en visuele tests doorstaan, zoals voorgeschreven door de Chemical Fabrics and Film Association.

Er zijn vier populaire methoden die worden gebruikt om achtergronden af te drukken, en ontwerpers kiezen de afdruktechniek op basis van zowel kosten als esthetiek.

Geschiedenis

Het vroegste behang dat al in de dertiende eeuw in Europa werd gebruikt, was beschilderd met afbeeldingen van populaire religieuze iconen. Deze "dominopapieren" werden in huizen van vrome mensen geplakt; ze verlevendigden echter ook de sombere huizen van de armen. In de volgende paar eeuwen werden papieren met de hand bedrukt, maar bleven alleen populair bij de armen.

Tegen de zestiende eeuw werd echter duurdere wandbekleding, met wandtapijten die in adellijke huizen hingen, populair bij de middenklasse. Kleine vellen droegen ofwel een herhalend beeld, of meerdere blokken produceerden een patroon verspreid over vele vellen. Modieuze achttiende-eeuwse Amerikanen kochten behangpapier uit Frankrijk en Engeland; "papierbeitsen" produceerden in dit land aan het begin van de negentiende eeuw, zo niet eerder, behang.

Tot het midden van de negentiende eeuw waren er twee problemen met behangbeitsen. Een daarvan was het probleem van het produceren van lange vellen papier om te bedrukken, de andere was het goedkoop printen van aantrekkelijk behang. Tot het midden van de 18e eeuw werd op lompen gebaseerd papier afzonderlijk in vellen gedrukt en vervolgens op muren aangebracht. Vervolgens plakten behangfabrikanten de stukken aan elkaar, grondcoaten ze en drukten ze af. Aan het einde van de negentiende eeuw ontwikkelde de papierindustrie "eindeloos" papier, ofwel papier gemaakt in zeer lange stroken. Tegen 1870 had houtpulp de voddenvoorraad verdrongen, wat resulteerde in een zeer goedkope rug voor wandbekleding.

In de negentiende eeuw werden de drukkosten sterk verlaagd door het arbeidsintensieve blokdrukwerk af te schaffen ten gunste van cilinderdruk. Houtblokprinters brachten elke kleur met de hand aan met een apart blok voor elke kleur in het patroon. Elk blok moest dus met de juiste kleur worden geïnkt, op het papier gedrukt, getikt om een kwaliteitsafdruk te garanderen, opgetild en opnieuw ingeinkt terwijl de printer over de papierrol bewoog - een duur proces. Houtblokken werden verdrongen door koperen cilinders, die het ontwerp onder het oppervlak van de rol droegen, waarbij elke rol een enkele kleur bedrukt. De cilinders werden in één machine gemonteerd en  het papier werd mechanisch tussen cilinders gevoerd totdat het papier volledig bedrukt was - er was geen sprake van handmatig afdrukken. Dus rond 1885 verminderde houtpulppapier bedrukt met cilinders de behangkosten zo sterk dat het goedkoper was om een huis in de Verenigde Staten te behangen dan het te schilderen.

het papier werd mechanisch tussen cilinders gevoerd totdat het papier volledig bedrukt was - er was geen sprake van handmatig afdrukken. Dus rond 1885 verminderde houtpulppapier bedrukt met cilinders de behangkosten zo sterk dat het goedkoper was om een huis in de Verenigde Staten te behangen dan het te schilderen.

Recentere ontwikkelingen omvatten de ontwikkeling van aanvullende printmethoden, nieuwe inkten en oplosmiddelen en het gebruik van latex en vinyl als coatings of laminaten.

Grondstoffen

Behang bestaat uit een backing, grondlaag, aangebrachte inkt en soms pasta op de backing die wordt gebruikt om het papier aan de muur te hechten. Niet-geweven ruggen kunnen van gemalen hout, houtpulp of houtpulp met synthetisch materiaal zijn. Geweven ruggen zijn die gemaakt van stevig geweven textiel zoals boor (zwaar geweven katoen, net als jean-materiaal). De geweven rug wordt vervolgens gecoat en bedrukt.

De grondlaag is de achtergrondkleur die op het oppervlak wordt gelegd, dat het gedrukte patroon ontvangt. Coatings of laminaten zijn gemaakt van latex of vinyl (polyvinylchloride) en maken het papier duurzaam en stripbaar. Grondlagen bevatten ook additieven die het gebruiksgemak, de opaciteit en drapeerbaarheid van het papier verbeteren.

Het papier is bedrukt met inkten die zijn samengesteld uit pigment en een drager die de inkt aan de drager bindt. Oplosmiddelen kunnen bijvoorbeeld aceton of water zijn. Printers kiezen inkt zorgvuldig, aangezien de oplosmiddelen die ze gebruiken de droogtijd en productietijd tussen kleurtoepassingen van het papier beïnvloeden.

Pasta's kunnen al dan niet worden toegepast op achtergronden. Als dat zo is, zijn ze meestal gemaakt van maïszetmeel of tarwezetmeel en worden ze nat op de rug aangebracht. Voorgelijmd behang moet opnieuw worden bevochtigd voor hechting aan de muur.

Ontwerp

Nieuwe behangontwerpen zijn over het algemeen afgeleid van schetsen die zijn gekocht van een personeelsontwerper of freelance behangontwerper. De kunstenaar tekent het ontwerp uit op calqueerpapier en maakt ten minste een gedeeltelijke potloodschets. Het marketing- en ontwerppersoneel zal dan beslissen of het papier de juiste "fit" is voor een specifieke look of lijn. Als het ontwerp wordt geaccepteerd, maakt de kunstenaar een kleurenschets op ware grootte in verschillende kleuren en paletten.

Nadat het drukproces is gekozen, wordt de schets nauwkeurig afgestemd op de vereisten van het drukproces en wordt het patroon naar de graveur of zeefmaker gestuurd. Zodra de cilinder of schermen op hun plaats zitten en een paar patroonherhalingen zijn afgedrukt, wordt een "doorhaling" (voorbeeldbehang) afgedrukt om de kleur en het patroon te testen. Als het goed is, wordt het papier commercieel bedrukt in grote oplagen.

Het fabricageproces

Het papier maken

-

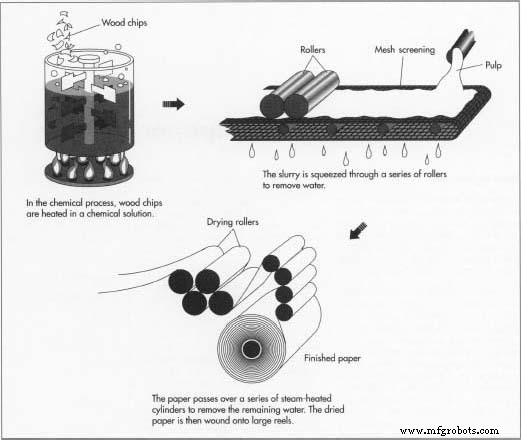

1 Gemalen houten vellen papier worden geproduceerd door een hele boom te gebruiken, de bast te verwijderen en de boom tegen een draaiend loopvlak te drukken, dat het hout tot slurry vermaalt. De slurry wordt gebruikt om een blad van gemalen hout te maken - een relatief goedkope rug van behangpapier.

Houtpulpplaten worden gemaakt door een boom te ontschorsen en de boom tot een slurry te versnipperen. Het mengsel wordt door een pulpmolen geleid waar chloordioxide en zuurstof worden toegevoegd om de lignine (die de houtachtige celwanden aan elkaar hecht) te scheiden van de rest van de houtpulp en de pulp te bleken. Aan houtpulpvellen met vezels kunnen synthetische vezels worden toegevoegd om het papier extra textuur te geven.

Een rol papier van de papierfabriek is 65 inch (1,65 m) breed, mogelijk wel 22.000 voet (6.706 m) en weegt ongeveer een ton. Eenmaal verkocht aan een printer, wordt elke papierrol gesneden in zes subrollen die 21 inch (53 cm) breed en 10.000 ft (3048 m) lang zijn.

Coating

-

2 Voordat het patroon wordt gedrukt, moet de ondergrond worden voorzien van een grondkleur. Gemalen houtplaten zijn gecoat met gekleurd vinyl (PVC), dat in dikte varieert afhankelijk van de duurzaamheid en stripbaarheid van het papier in productie. Vinyl kan ook worden gelamineerd op backings voor uitzonderlijke bruikbaarheid.

Houtpulpvellen zijn gecoat met een of alle van de volgende stoffen:kaolienklei voor drapeerbaarheid, titaniumdioxide voor opaciteit en latex voor gebruiksgemak en kleur.

Afdrukken

Er zijn vier mogelijke soorten druktechnieken.

- 3 Oppervlakteafdrukken. Op een enkele machine zijn metalen rollen geïmpregneerd met een verhoogd rubberpatroon gemonteerd. Inkt wordt aangebracht op de oppervlakterol en de inkt ligt in de heuvels of het rubberpatroon dat boven het oppervlak van de rol zit. De inkt wordt vervolgens op het papier gedrukt.

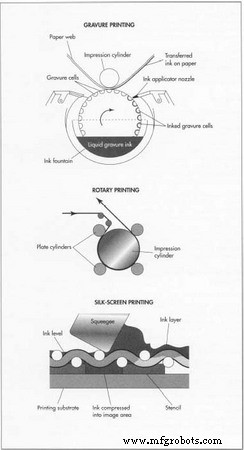

- 4 Diepdruk. Elke kleur van het patroon wordt bedrukt met een enkele rol. Koperen cilinders zijn lasergeëtst en vervolgens verchroomd voor duurzaamheid. Grote diepdrukmachines bevatten maximaal 12 cilinders die samen het hele patroon vormen. De papierrol beweegt naar één cilinder, een achterrol pakt kleur op en duwt deze tegen een gegraveerde rol. Een stalen rakel drukt tegen de gegraveerde cilinder, waardoor inkt in het geëtste detail wordt geperst. Een rubberen rol drukt vervolgens het papier tegen de cilinder, waardoor het de inkt in de dalen van de gravure kan opnemen. Ten slotte voeren rollen het papier weg van de cilinder naar een droger, waar de inkt wordt gezet. Zodra de inkt droog is, begint het proces opnieuw met de volgende cilinder.

-

5 Zeefdruk. Stencils voor elke kleur in het patroon zijn gemaakt van zeefdruk, met behulp van een fotografische

Patronen kunnen op behang worden afgedrukt met een van de verschillende afdrukmethoden, waaronder diepdruk, rotatiedruk en zeefdruk. werkwijze. Van het patroon wordt eerst een fotonegatief gemaakt. Vervolgens wordt een zeefdruk van ongeveer 91 cm lang strak over een magnesium- of houten frame gespannen. Het scherm is gecoat met een lichtgevoelige emulsie en het negatief wordt bovenop het scherm geplaatst. Eenmaal geraakt met fel licht, hardt de emulsie uit in de gebieden die niet door het negatief worden bedekt, waardoor een sjabloon wordt gevormd.

Patronen kunnen op behang worden afgedrukt met een van de verschillende afdrukmethoden, waaronder diepdruk, rotatiedruk en zeefdruk. werkwijze. Van het patroon wordt eerst een fotonegatief gemaakt. Vervolgens wordt een zeefdruk van ongeveer 91 cm lang strak over een magnesium- of houten frame gespannen. Het scherm is gecoat met een lichtgevoelige emulsie en het negatief wordt bovenop het scherm geplaatst. Eenmaal geraakt met fel licht, hardt de emulsie uit in de gebieden die niet door het negatief worden bedekt, waardoor een sjabloon wordt gevormd. Papier wordt op een lange tafel gelegd, er wordt een schermsjabloon op geplaatst en inkt wordt aangebracht met een schraper of rakel. Kleur wordt op het papier afgezet waar het scherm de inkt doorlaat naar het papier. Het sjabloon wordt opgepakt, over het papier bewogen en opnieuw over de gehele lengte van de papierrol geïnkt.

Voordat de volgende kleur wordt aangebracht, wordt de inkt grondig gedroogd. Elk scherm wordt zorgvuldig neergezet met blokken, hulplijnen, enz. zodat het patroon is uitgelijnd en zich zonder onderbrekingen herhaalt. Handafdrukken produceert patronen met dikke, gelijkmatig aangebrachte kleuren. Theoretisch is het aantal kleuren dat in het screeningproces wordt gebruikt onbeperkt; de hoge kosten van handmatig afdrukken beperken echter noodzakelijkerwijs het aantal kleuren dat bedrijven in het patroon kunnen opnemen.

- 6 Rotatiedruk. Dit type drukproces combineert de mechanica van diepdruk met de precisie van fotografisch geproduceerde stencils. Mesh stencils zijn gewikkeld rond holle buizen die in een machine zijn gemonteerd. Inkt stroomt continu door de in film gewikkelde buizen en op papier, waardoor een enorme hoeveelheid kleur ontstaat (maximaal 12 kleuren). Deze techniek lijkt op de duurdere zeefdruktechniek, maar kan veel sneller afdrukken:ongeveer 80 yd (73,12 m) behang per minuut.

Voorplakken

- 7 Bedrukt behang wordt opgerold met een natte coating op basis van maizena of tarwezetmeel en vervolgens gedroogd.

Verpakking

- 8 Behang voor thuisgebruik wordt teruggebracht van rollen van 3.000 yd (2.742 m) naar 15 yd (13,71 m) rollen. Rollen voor commercieel gebruik zijn over het algemeen verpakt in rollen van 30, 45 en 60 yd (27, 41 en 55 m). Een gedrukt label, runnummer en ophanginstructies worden tegen elke rol geplaatst en samen in krimpfolie gewikkeld. Rollen worden opgeslagen in een magazijn tot de uiteindelijke verzending.

Kwaliteitscontrole

De Chemical Fabric and Film Association (CFFA) heeft kwaliteitsnormen opgesteld voor vinyl gecoate wandbekleding voor commercieel gebruik. De verschillende categorieën papier voor commercieel gebruik hebben verschillende fysieke testvereisten die zijn gespecificeerd in CFFA Quality Standard-documenten. Alle papiersoorten moeten worden getest op eigenschappen als minimaal coatinggewicht, treksterkte, scheursterkte, coatingadhesie, slijtvastheid, vlamverspreiding, rookontwikkeling, krimp, veroudering door hitte, vlekbestendigheid, enz.

Elke behangdrukkerij voert visuele inspecties uit in de vorm van steekproeven of representatieve productmonsters om ervoor te zorgen dat hun product voldoet aan bepaalde waarden die door de fabrikant zijn vastgesteld. Over het algemeen worden ruggen van houtpulp en gemalen hout visueel gecontroleerd om te zien of er vreemde stoffen in de rug zijn ingebed. Wanneer geweven ruggen door printers worden ontvangen, controleert de printer het aantal draden en test de stof fysiek op minimale vereisten.

Terwijl de rug wordt bedrukt, zorgen constante visuele controles voor een goede hechting van vinyl op de rug, de juiste kleur, geen strepen of ongewenste schaduwen, bijgesneden randen, enz. Representatieve monsters worden fysiek en visueel onderzocht voordat ze in kleinere rollen worden gesneden.

Productieproces

- Paperclip

- lakmoespapier

- Toiletpapier

- Pigmenten in de papierindustrie

- Veranderende trends in kleurstoffen in de papierindustrie!

- Catalyst Paper probeert de prestaties van de maalmachine te verbeteren

- De voortreffelijke functionaliteiten van Paper Bag Machine

- Papieren tabblad Snelle introductie

- Wat is een papierriem?

- Wat is Drafting Paper?

- Fenolic NP660 - Blad