Opstrijkbare sticker

Achtergrond

Een opstrijksticker is een afbeelding die op speciaal papier is gedrukt en waarmee deze door warmte en druk op de stof kan worden overgebracht. Iron-ons zijn een van de vier belangrijkste soorten emblemen; de andere drie soorten zijn afglijd, vernis en drukgevoelig. De term decal komt van het Franse decalquer, betekenis te traceren of te kopiëren. Decals worden getraceerd, of beter gezegd, stenciled, op een stoffen scherm. Inkt wordt door het sjabloon en op een afdruksubstraat geperst in een proces dat bekend staat als zeefdruk. Opstrijkstickers worden gedrukt op een tijdelijk substraat dat is ontworpen om de afbeelding vrij te geven bij blootstelling aan druk en hitte. Door het embleem te strijken, wordt de afbeelding verplaatst van de papieren achterkant naar de stof, vandaar de naam 'opstrijken'.

Het concept van het gebruik van stencils om afbeeldingen af te drukken is door de hele geschiedenis heen gebruikt. Er zijn zelfs aanwijzingen dat de eerste stencils werden gemaakt van grote bladeren en door prehistorische mensen werden gebruikt om grotschilderingen te maken. In de loop van de tijd werd stencildruk gebruikt voor het decoreren van voorwerpen als meubels, muren en stoffen. Een nadeel van deze techniek was dat gaten in de stencils zijn verbonden door "bruggen", die verschijnen als onderbrekingen of "eilanden" in de uiteindelijke afgedrukte afbeelding. Dit probleem werd begin 1900 opgelost door Samuel Simons, die een manier bedacht om door een zeefdruk heen te printen. Door de zijde kon de inkt rond de fijne vezels glijden en een gladder uitziend beeld geven. Deze gewijzigde methode van stencildruk staat tegenwoordig bekend als "zeefdruk". Simon's uitvinding werd voor het eerst officieel besproken in zijn Britse octrooi uit 1907, maar helaas werd het langzaam commercieel aangeslagen. Pas in 1938 begon een groep praktiserende kunstenaars onder de federale Works Projects Administration de techniek serieus te onderzoeken. Tegen het einde van de Tweede Wereldoorlog werd het zeefdrukproces erkend als een waardevolle drukmethode en tegenwoordig is het een van de meest gebruikte druktechnologieën. In de afgelopen 40 jaar hebben drukkers technieken ontwikkeld om verschillende soorten inkt op een breed scala aan substraten te zeefdrukken. Met behulp van deze geavanceerde technieken worden door warmte overgedragen grafische decals gemaakt.

Grondstoffen

De productie van opstrijkbare emblemen vereist materialen voor het maken van stencils, inkten, een poreuze drukzeef en een druksubstraat om de uiteindelijke afbeelding te ontvangen.

Stencilmaterialen

Stencils zijn gemaakt van niet-poreus papier of plastic bedekt met lak, gelatine of een combinatie van lijm en tusche, een zware inktachtige substantie. Deze materialen zijn in olie of in water oplosbaar, afhankelijk van het type bedrukking. Het stencil blokkeert delen van het scherm tijdens het drukproces, zodat de inkt het papier alleen op de daarvoor bestemde plekken raakt.

Inkten

De inkten die gewoonlijk worden gebruikt voor opstrijkstickers, vallen in twee categorieën uiteen, het type plastisol en het type sublimatie. Beide typen gebruiken pigmenten die zijn gemaakt van een verscheidenheid aan metalen, kleisoorten, planten en synthetische chemicaliën om kleur te geven. Deze pigmenten worden gesuspendeerd of opgelost in een vloeibaar oplosmiddel zoals terpentine, alcohol of water. Plastisol inkt is een op lak gebaseerde inkt die speciaal is ontworpen voor gebruik op stoffen. Het wordt gedroogd door het gedurende enkele minuten tot 300 ° F (149 ° C) te verwarmen. Dit type inkt is ook vrij dik en vereist een speciale behandeling om een goed beeld te produceren. Sublimatie-inkt is eigenlijk helemaal geen inkt, maar eerder een kleurstofachtig pigment. Bij blootstelling aan hitte verdampt het pigment en verplaatst het zich van zijn tijdelijke ondersteuning naar de stof, waar het permanent aan de vezels wordt gehecht. Synthetische vezels zoals polyester en nylon zijn bijzonder effectief bij het hechten met sublimatie-inkten. Beide inktsoorten zijn verkrijgbaar in een breed scala aan kleuren, zodat bijna elke afbeelding kan worden gereproduceerd.

Afdrukscherm

De schermen die in dit proces worden gebruikt, zijn meestal fijn geweven stoffen, zoals zijde, nylon en dacron, of roestvrijstalen mazen die strak over een stijf frame zijn gespannen. Kleinschalige drukzeven kunnen van hout of plastic zijn. Grote commerciële schermen zijn meestal gemaakt van metaal.

Printsubstraten

Het afdruksubstraat dat wordt gebruikt voor warmteoverdracht hangt af van het type inkt dat wordt gebruikt. Plastisol-inkten kunnen alleen worden afgedrukt op speciaal gecoat papier dat is ontworpen om de inkten te absorberen. Wanneer het papier met de bedrukte zijde naar beneden op de stof wordt gelegd en er warmte en druk worden uitgeoefend, smelt de coating en kan de afbeelding op de stof worden overgebracht. De coating zorgt voor een rubberachtig gevoel op het afgewerkte kledingstuk. Aan de andere kant worden sublimatiekleurstoffen gedrukt op ongecoat papier en worden ze overgedragen als gevolg van de chemische verandering van vast naar gas.

Het fabricageproces

Het proces van het maken van opstrijkstickers omvat drie belangrijke stappen:voorbereiding van het stencil dat moet worden gebruikt om de afbeelding af te drukken; het zeefdrukproces zelf; en overdracht van het beeld naar het weefselsubstraat.

Stencil voorbereiding

- 1 De eerste stap is het maken van een stencil van de afbeelding. Zoals hierboven beschreven, zijn stencils:

gemaakt van vellen papier of plastic, die zijn bedekt met een dun laagje lak of gelatine. In deze dunne laag wordt een omtreklijn van de te bedrukken afbeelding gesneden en wordt de lak of gelatine weggepeld. Vervolgens wordt een oplosmiddel gebruikt om het sjabloon aan de onderkant van het doekscherm te hechten. Nadat het sjabloon op het scherm is opgedroogd, wordt het papieren of plastic achtervel verwijderd, waardoor alleen de filmlaag overblijft. De delen van het sjabloon die zijn weggesneden, leggen een deel van het scherm bloot waardoor inkt kan worden geperst. Dergelijke stencils kunnen met een soortgelijk proces van fotografische afbeeldingen worden gemaakt, maar in plaats van de delen van de afbeelding weg te snijden, wordt een lichtgevoelig materiaal gebruikt om een afbeelding op het scherm te markeren. Als alternatief kan het sjabloon met tusche rechtstreeks op het scherm worden geverfd.

gemaakt van vellen papier of plastic, die zijn bedekt met een dun laagje lak of gelatine. In deze dunne laag wordt een omtreklijn van de te bedrukken afbeelding gesneden en wordt de lak of gelatine weggepeld. Vervolgens wordt een oplosmiddel gebruikt om het sjabloon aan de onderkant van het doekscherm te hechten. Nadat het sjabloon op het scherm is opgedroogd, wordt het papieren of plastic achtervel verwijderd, waardoor alleen de filmlaag overblijft. De delen van het sjabloon die zijn weggesneden, leggen een deel van het scherm bloot waardoor inkt kan worden geperst. Dergelijke stencils kunnen met een soortgelijk proces van fotografische afbeeldingen worden gemaakt, maar in plaats van de delen van de afbeelding weg te snijden, wordt een lichtgevoelig materiaal gebruikt om een afbeelding op het scherm te markeren. Als alternatief kan het sjabloon met tusche rechtstreeks op het scherm worden geverfd.

Zeefdruk

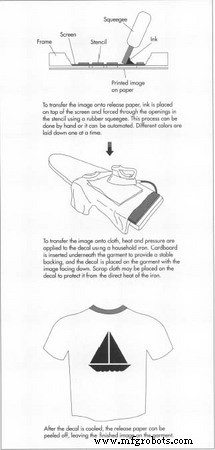

- 2 Beeldoverdracht wordt bereikt door verschillende inkten, die op het schermdoek worden geplaatst, door het sjabloon en op het printsubstraat te persen. Een rubberen rakel wordt gebruikt om inkt door openingen in het sjabloon te persen. Het aanbrengen van inkt kan met de hand of door geautomatiseerde afdrukprocessen worden gedaan. De verschillende kleuren worden achtereenvolgens één voor één vastgelegd. Het plastisol-type moet na elke toepassing worden verwarmd om uit te harden. Deze uitharding gebeurt bij temperaturen van 225-250°F (107-121°C). De inkt moet ongeveer een minuut op deze temperatuur worden verwarmd en vervolgens worden afgekoeld voordat de volgende kleur kan worden toegevoegd. (Het sublimatietype vereist geen uitharding door warmte.) Merk ook op dat de kleuren in omgekeerde volgorde worden neergelegd, van laatste naar eerste. Daarom lijkt het afgewerkte embleem op een sandwich met meerdere lagen. De onderste laag is het lossingspapier, gevolgd door de zogenaamde detailkleuren. Vervolgens worden de achtergrondkleuren één voor één vastgelegd.

Overdrachtsproces

- 3 Na voltooiing van het drukproces is de afbeelding klaar om te worden overgebracht naar een T-shirt of ander kledingstuk. Voordat de afbeelding wordt overgedragen, moet de stof op een glad, hard oppervlak worden gelegd. Voor een T-shirt wordt een stuk zwaar karton tussen de voor- en achterkant gestoken om stevige ondersteuning te bieden en te voorkomen dat de transfer aan de achterkant van het kledingstuk blijft kleven. Warmte en druk worden vervolgens aangebracht met behulp van een gewoon strijkijzer of een speciaal apparaat dat een droge montagepers wordt genoemd. Deze laatste bestaat uit twee platte, elektrisch verwarmde metalen platen die de stof gelijkmatige druk en warmte geven. Het gebruik van de droge pers zorgt voor een betere beeldoverdracht met minder kans op verschroeien. Voor opstrijkstickers gemaakt met plastisol-inkten, is de droge pers ingesteld op ongeveer 300 ° F (149 ° C). Deze temperatuur is voldoende om de laklaag die de inkten vasthoudt te smelten. Aanhoudende hitte en druk gedurende één tot drie minuten zorgen ervoor dat de gesmolten inkt/lakfilm naar de stof migreert. Wanneer de warmtebron wordt verwijderd, koelt de inkt/lak-combinatie af en hecht zich aan de stof. Nadat de afkoeling is voltooid, wordt de papieren achterkant verwijderd. Een soortgelijk proces wordt gebruikt voor sublimatie-inkten, behalve dat er geen dragerlaag nodig is omdat de pigmenten verdampen en direct op de stof worden overgedragen als gevolg van hitte en druk. Een temperatuur van 350-375 ° F (177-191 ° C) is meestal voldoende om deze verandering te beïnvloeden. Sublimatie-inkten brengen schoner over dan het plastisol-type, omdat er geen laklaag of film hoeft te worden overgedragen.

Kwaliteitscontrole

De kwaliteitscontrolemaatregelen die voor emblemen worden gebruikt, zijn bedoeld om ervoor te zorgen dat de beeldoverdracht schoon en helder is. Van de volgende factoren is vastgesteld dat ze cruciaal zijn voor de beeldkwaliteit:

- Het schermdoek moet goed aan het sjabloon hechten.

- Het juiste type lijm moet worden gebruikt om het sjabloon op het scherm te hechten.

- De contacttijd van de lijm moet worden beperkt om te voorkomen dat het sjabloon zacht wordt.

- Het sjabloon mag niet worden gesneden met slecht of bot gereedschap.

- Het scherm moet na elke inkttoepassing goed worden schoongemaakt.

Bij plastisol-inkten moet er tijdens de beeldoverdracht op worden gelet dat de resterende laklaag niet aan het papier blijft kleven en het beeld uitsmeert.

Bijproducten/afval

Het productieproces van de stickers genereert afval in de vorm van overtollige materialen die worden gebruikt bij de productie van stencils (lak, gelatine en papier). De aard van het sjabloon dicteert dat er wat materiaal wordt verspild, omdat ongebruikte delen van de afbeelding worden weggesneden. Overtollige inkt die van het scherm wordt geveegd, levert ook afvalproducten op, net als oplosmiddelen die worden gebruikt voor het reinigen van apparatuur. Afhankelijk van de chemie van de gebruikte specifieke materialen, kan het afval ontvlambaar zijn en als gevaarlijk worden beschouwd. Dit hangt voor een groot deel af van het feit of het afvalmateriaal op water- of oplosmiddelbasis is.

De Toekomst

Methoden voor het produceren van opstrijkstickers kunnen worden verbeterd naarmate er vooruitgang wordt geboekt in de inkt- en papiercoatingchemie. De ontwikkeling van sneller drogende inkten met een breder scala aan kleuren en een betere hechting op papier- en textielsubstraten zou de efficiëntie waarmee deze producten worden gemaakt aanzienlijk verhogen. De huidige trend in de richting van strengere regelgeving om het milieu te beschermen, zal waarschijnlijk van invloed zijn op de soorten inkten, oplosmiddelen en lakken die worden gebruikt bij de productie van stickers. De ontwikkeling van milieuvriendelijke of "groene" producten zou een aanwinst zijn voor de industrie.

Een recente verbetering in computertechnologie heeft bijvoorbeeld geleid tot een beter zeefdrukproces, bekend als FM-screening. Door dit proces kunnen printers kleinere, meer uniforme schermen gebruiken, wat resulteert in vloeiendere afbeeldingen. Een andere interessante vooruitgang in het printen van stickers stelt mensen met een personal computer nu in staat hun eigen opstrijkpatronen te maken. Verschillende fabrikanten bieden speciaal behandeld opstrijkpapier aan dat bedrukt kan worden met een standaard kleurenprinter. Een afbeelding op dit papier kan dan eenvoudig en gemakkelijk op overhemden of andere kledingstukken worden gestreken. Dit proces kan door iedereen worden gebruikt om unieke en gedenkwaardige kledingstukken te maken, maar het kan de commerciële drukprocessen die momenteel worden gebruikt voor zeefdruk opstrijkstickers niet vervangen.

Productieproces