Melkpak

Melkpakken zijn waterdichte papieren verpakkingen die worden gebruikt voor het verpakken van melk voor distributie in de detailhandel. Een van de meest voorkomende supermarktartikelen, en te vinden in bijna elk huis, het melkpak is niettemin een precisieproduct, vervaardigd volgens veeleisende normen.

Achtergrond

Melk was tot voor kort niet in de detailhandel verkrijgbaar. Als de melk eenmaal van de koe is verwijderd, bederft deze snel bij tochtigheid en is ze kwetsbaar voor besmetting. Tot deze eeuw was de meest economische en hygiënische manier om melk te bewaren, het in het dier te laten. In Europa zou een stadskoeienhouder zijn of haar koe rechtstreeks naar de deur van de klant brengen en het dier daar melken in een huishoudcontainer. Op sommige plaatsen werd melk verkocht uit een winkel naast de koeienstal. In beide gevallen kon de melk niet veilig worden bewaard voor iets anders dan een korte tijd. Tussen 1860 en 1870 werd in Europa een grote metalen melkcontainer ontwikkeld. De metalen container met deksel, een karn genaamd, kon ongeveer 801) melk bevatten. Melk in karnen werd per spoor vanuit landbouwgebieden naar steden vervoerd, waar de vraag naar melk groot was. Melk in metalen karnen werd ook van deur tot deur verstrekt. In plaats van dat de koekeeper de koe bracht, werd de melk nu uit de karnton in een kleinere huishoudemmer of -blik geschept. De glazen melkfles werd uitgevonden in 1884. Dit bood gemak aan de melkconsument, aangezien de gesteriliseerde flessen verzegeld konden worden gehouden totdat ze nodig waren. Melk die gepasteuriseerd was (snel verwarmd tot boven het kookpunt en vervolgens afgekoeld) was enkele dagen bestand tegen bacteriële besmetting en bederf. Tijdens de Tweede Wereldoorlog werd melk in flessen wijdverbreid in de Verenigde Staten en Europa, hoewel glazen containers nu nog maar zelden worden gezien.

Het eerste papieren melkpak werd in 1933 geïntroduceerd. Op het papier werd was aangebracht om het waterdicht te maken. In 1940 werd polyethyleen geïntroduceerd als waterdichtingsmateriaal. Na de introductie van melkpakken regeerden nog lang navulbare glazen flessen, maar in 1968 ging meer dan 70% van de in de Verenigde Staten verpakte melk in papieren dozen.

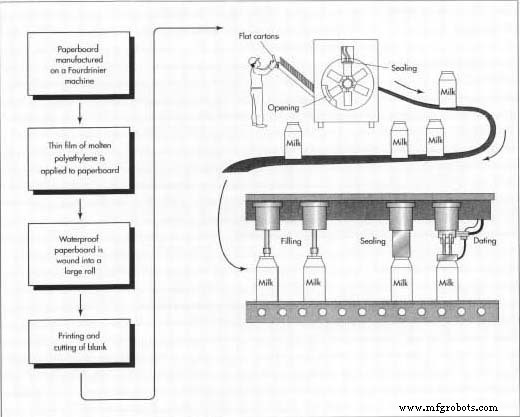

De productie van melkpakken is eigenlijk een proces in twee stappen, op twee verschillende locaties. De kartonfabrikant snijdt en drukt de doos af, die in een "omgevallen" of afgeplatte vorm naar de melkverpakker wordt verzonden. De verpakker voltooit het proces door de doos te vormen, te vullen en te verzegelen.

Grondstoffen

Melkcontainers zijn gemaakt van karton bedekt met een waterdichte kunststof, meestal polyethyleen. De houtpulp die wordt gebruikt om karton voor melkpakken te maken, is een mix van zachthout en hardhout. Naaldhout is meestal een soort den, hoewel de daadwerkelijk gebruikte bomen variëren afhankelijk van de locatie van de papierfabriek. Naaldhout produceert lange houtvezels die het karton stevigheid geven. Hardhout is afkomstig van loofbomen zoals eiken. Hardhout heeft kortere vezels die zorgen voor een beter printoppervlak. Pulp voor melkkarton is meestal 60% hardhout en 40% zacht.

Verschillende andere chemicaliën worden gebruikt om melkpakken te maken. Een daarvan is geoxygeneerd chloor, dat de houtpulp bleekt. Andere chemicaliën die specifiek zijn voor elke fabrikant worden aan het papier toegevoegd om sterkte toe te voegen. Ook voor het drukproces worden chemische pigmenten in de inkt gebruikt.

Het fabricageproces

Het karton maken

- 1 Het zware papier dat gebruikt wordt voor melkpakken valt in de categorie karton. Het wordt meestal gemaakt op een Fourdrinier-machine, een van de oudste en meest voorkomende soorten papiermachines. Het proces begint met houtsnippers. De snippers worden verwarmd en gedrenkt in chemicaliën die ze zachter maken en in kleine stukjes houtvezel breken. De pulp wordt gebleekt in een bad met zuurstofrijk chloor. De pulp wordt vervolgens gewassen en door verschillende zeven gevoerd om vuil te verwijderen. Vervolgens wordt de pulp door een machine geleid, een raffinaderij genaamd, die de houtvezels tussen roterende schijven maalt.

De geraffineerde pulp stroomt in de oploopkast van de Fourdrinier-machine. In de headbox wordt een mengsel van water en pulp verspreid over een continu bewegend scherm. Door de openingen in het scherm stroomt het water eronder weg, waardoor een mat van vochtige houtvezel achterblijft. De mat wordt door enorme rollen getrokken die extra water eruit persen. Vervolgens wordt het karton gedroogd door het over met stoom verwarmde cilinders te leiden.

Waterdichte coating aanbrengen

- 2 Het gedroogde karton beweegt vervolgens door de rollen van een extruder. Terwijl het karton door de rollen wordt getrokken, extrudeert de machine een kleine hoeveelheid gesmolten polyethyleen. Het polyethyleen kleeft in een dunne film aan beide zijden van het karton. In de extruder kunnen verschillende kwaliteiten polyethyleen worden gecombineerd en de machine legt in feite meerdere lagen folie in één keer. De verschillende lagen vervullen verschillende taken, zoals het verminderen van het binnendringen van vocht, het verminderen van de penetratie van zuurstof en het helpen bij het vasthouden van essentiële olie. Terwijl het karton door de extruder komt, gaat het over een gekoelde rol, die beide oppervlakken afkoelt. Het papier heeft nu een extreem glanzende, waterdichte afwerking. Het wordt tot een grote rol gewikkeld om naar de drukkerij te worden getransporteerd. De rol is typisch 120 in (3,05 m) breed, te groot om op de print- en snijmachine te passen. De grote rol wordt in smallere rollen gesneden, waarbij de breedte wordt bepaald door de gewenste afmetingen van de afgewerkte doos.

De blanco afdrukken en snijden

- 3 Het bedrukken gebeurt meestal met de flexografische methode, waarbij gebruik wordt gemaakt van rubberen drukplaten die op stalen schalen zijn bevestigd. Werknemers laden de rol met polyethyleen gecoat karton in de pers. De pers drukt de woorden en afbeeldingen van het melkpak op het karton. Een typisch melkpak kan in één tot zeven kleuren worden bedrukt. Alle kleuren worden in één keer door de machine gedrukt. Vervolgens kerft dezelfde machine het karton langs wat de randen van de doos zullen zijn, waar de doos later zal vouwen. Een dobbelsteen zakt en drukt de doos uit. Als je een leeg melkpak aan één kant en over de bodem opensnijdt en uitvouwt, kun je de vorm van het afgesneden stuk zien. Dit platte, gescoorde en bedrukte stuk wordt een blanco genoemd. De high-speed print- en snijapparatuur produceert honderden blanco's per minuut.

De lege plekken verzegelen

- 4 Medewerkers van de kartonfabriek laden vervolgens de blanco's in een sluitmachine. De machine pakt de platte plano en vouwt deze zijdelings, waardoor een overlappende zijnaad ontstaat. De naad wordt vervolgens verwarmd en samengeperst. De verwarmde polyethyleen bindingen en de naad zijn sterk en waterdicht zonder extra lijm. Duizenden blanco's per minuut schieten door de sluitmachine. Dit is de laatste stap bij de kartonfabrikant. De rest van het proces wordt in de melkveehouderij voltooid. De verzegelde en gevouwen plano's worden in golfkartons geladen en verzonden.

Vormen en afdichten

- 5 Zuivelfabrieken gebruiken gespecialiseerde machines om de blanco's om te zetten in open containers. Werknemers laden de plano's eerst in een goot die naar de vormmachine leidt. De plano's worden door zuigkracht naar beneden getrokken op mechanische armen die vormdoornen worden genoemd. De vormdoorns klikken de doos open langs zijn gekerfde lijnen en overlappen de twee bodemflappen. De doornen zijn uitgelijnd als spaken op een draaiend wiel. Als de doos op:

Gespecialiseerde machines transformeren de blanco melkpakken in open containers. Eerst worden plano's in een goot geladen die naar de vormmachine leidt. De plano's worden door middel van zuiging naar beneden getrokken op mechanische armen die vormdoornen worden genoemd, en de doos wordt opengeklikt langs de breuklijnen en overlapt de twee bodemflappen. Als de doos op de doorn de bovenkant van het wiel bereikt, wordt de onderkant van de doos tegen een hete plaat gedrukt die naar beneden komt en de onderste naad afdicht. de doorn bereikt de bovenkant van het wiel, de onderkant van de doos wordt tegen een hete plaat gedrukt die naar beneden komt en de onderste naad afdicht. Terwijl het wiel blijft draaien, beweegt de aan de onderkant verzegelde doos naar beneden en wordt door zuigkracht van de vormdoorn getrokken en op een transportband neergezet.

Gespecialiseerde machines transformeren de blanco melkpakken in open containers. Eerst worden plano's in een goot geladen die naar de vormmachine leidt. De plano's worden door middel van zuiging naar beneden getrokken op mechanische armen die vormdoornen worden genoemd, en de doos wordt opengeklikt langs de breuklijnen en overlapt de twee bodemflappen. Als de doos op de doorn de bovenkant van het wiel bereikt, wordt de onderkant van de doos tegen een hete plaat gedrukt die naar beneden komt en de onderste naad afdicht. de doorn bereikt de bovenkant van het wiel, de onderkant van de doos wordt tegen een hete plaat gedrukt die naar beneden komt en de onderste naad afdicht. Terwijl het wiel blijft draaien, beweegt de aan de onderkant verzegelde doos naar beneden en wordt door zuigkracht van de vormdoorn getrokken en op een transportband neergezet.

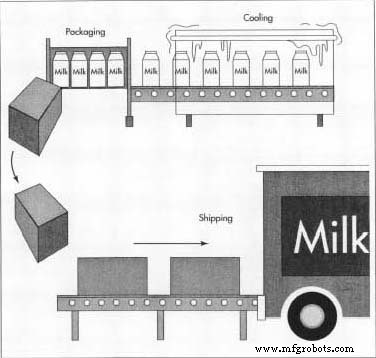

Vullen en topsealen

- 6 De transportband verplaatst de doos naar het vulgebied. Melk uit de opslagruimte van de zuivelfabriek daalt via leidingen naar de vulmachine. Een vooraf afgemeten hoeveelheid melk vult een kamer boven de doos. Vervolgens komt de melk via een tuit in de doos. De gevulde doos gaat op de transportband naar de topsealmachine. De bovensluitmachine zakt op de doos en knijpt de bovenzijde samen langs vooraf ingekerfde lijnen. De vorm van het conventionele melkpak wordt geveltop genoemd. De top-sealer vormt de gevel en verwarmt en drukt de bovenste naad samen. Zoals bij alle andere naden, hecht het polyethyleen aan zichzelf en is er geen extra lijm nodig.

Datum stempelen

- 7 Alle melkpakken moeten bovenaan een datumstempel hebben die aangeeft hoe lang de melk vers blijft. Bij de volgende halte langs de transportband gaat de gevulde, verzegelde doos onder een stempelmachine door, die de datum langs de bovenrand van de doos drukt. In een grote melkverwerkingsfabriek duurt de hele operatie, van gevouwen blanco tot afgewerkt product met datumverzegeling:

slechts een paar seconden. Nadat de datum is gestempeld, beweegt het afgewerkte melkpak van de transportband en wordt het automatisch of met de hand in een verpakkingsdoos verpakt voor verzending naar de markt.

slechts een paar seconden. Nadat de datum is gestempeld, beweegt het afgewerkte melkpak van de transportband en wordt het automatisch of met de hand in een verpakkingsdoos verpakt voor verzending naar de markt.

Kwaliteitscontrole

Fabrikanten voeren kwaliteitscontroles uit bij elke stap van het productieproces. De pulp moet worden geïnspecteerd om er zeker van te zijn dat deze de juiste kleur en dichtheid heeft en de gewenste vezeleigenschappen heeft. Aangezien de pulp een mengsel is van lange en korte vezels, van zacht- en hardhout, kunnen de partijen verschillen naargelang het soort en het aandeel bomen dat wordt gebruikt. Het karton moet om verschillende redenen talrijke kwaliteitscontroles doorstaan. De Federal Drug Administration (FDA) vereist dat melkpakken voldoen aan strenge normen voor hygiëne en veiligheid. De FDA moet bijvoorbeeld alle chemicaliën die aan het karton worden toegevoegd goedkeuren en de fabrikant moet kunnen bewijzen dat het aan de gereguleerde vereisten voldoet. De breedte, dikte en vezelmix van het karton wordt continu gecontroleerd door instrumenten die aan de papiermachine zijn bevestigd, en het karton wordt ook gecontroleerd op verontreinigingen. In de zuivel- of melkverwerkingsfabriek wordt het vormen en vullen van de dozen gedaan onder strenge normen voor hygiëne en veiligheid.

Bijproducten/afval

Het productieproces van melkpakken is uiterst efficiënt en er is zeer weinig afval. De meeste gebruikte dozen worden echter in de prullenbak gegooid en belanden op de vuilnisbelt. Het is echter mogelijk om ze te recyclen als de juiste recyclingfaciliteiten aanwezig zijn. Een melkpakkenrecycler haalt lege pakken op bij grootverbruikers zoals scholen en ziekenhuizen. Vervolgens versnippert de recycler de dozen, reinigt ze en bindt de snippers tot balen. Een pulpfabriek koopt de balen van de recycler. In de fabriek wordt de polyethyleencoating van het papier gescheiden en afgezeefd voor hergebruik door een kunststoffabrikant. De versnipperde dozen worden vervolgens opnieuw verwerkt tot pulp en kunnen worden gebruikt om hoogwaardige print- en schrijfpapier te maken.

De Toekomst

De productie van melkpakken is al jaren niet ingrijpend veranderd, omdat het proces al sterk gestroomlijnd en efficiënt is. Een steeds populairdere wijziging van de traditionele kartonnen doos met geveltop is de toevoeging van een plastic schenktuit, maar dit vereist slechts kleine veranderingen in het productieproces. Aangezien de melkconsumptie in de Verenigde Staten daalt, kunnen toekomstige veranderingen plaatsvinden in het grafische ontwerp van de dozen, omdat zuivelfabrieken harder concurreren om klanten. Omdat de kartonnen dozen met geveltop zeer kosteneffectief zijn om te vervaardigen, zoeken verpakkers naar andere producten die erin kunnen worden verkocht. De polyethyleen coating voor melkpakken is echter niet voor elke vloeistof geschikt. Wijn en motorolie hebben bijvoorbeeld andere eigenschappen dan melk en hebben dus andere waterdichte barrières nodig. Chemici en ontwerpingenieurs doen momenteel onderzoek naar nieuwe plastic coatings, zodat ook andere vloeistoffen dan melk papieren dozen kunnen gebruiken.

Productieproces