Brandslang

Achtergrond

De term brandslang verwijst naar verschillende soorten slangen die speciaal zijn ontworpen voor gebruik bij het bestrijden van branden. De meest voorkomende bestaat uit een of meer buitenlagen van geweven stof met een binnenlaag van rubber. Het wordt gewoonlijk vervaardigd in lengtes van 50 ft (15,3 m) met metalen schroefdraadverbindingen aan elk uiteinde. In tegenstelling tot andere slangen, zijn de meeste brandslangen ontworpen om plat te worden opgeborgen om de benodigde ruimte te minimaliseren. De gemiddelde brandweerwagen in de Verenigde Staten kan bijvoorbeeld 1.200 ft (366 m) van 2,5 inch (64 mm) diameter met stof beklede, met rubber beklede slang vervoeren in een ruimte ter grootte van een kingsize bed.

Het vroegste gebruik van een brandslang was in het oude Griekenland. Volgens de Griekse auteur Apollodorus was het ene uiteinde van de darm van een os vastgemaakt aan een blaas gevuld met water. Toen de blaas werd ingedrukt, werd het water door de lange ossendarm geperst en 'naar hoge plaatsen blootgesteld aan vurige pijlen'.

De voorloper van de moderne brandslang werd uitgevonden in 1672 in Amsterdam, Nederland, door Nicholas en Jan van der Heiden (Heides). Hun afvoerslang was gemaakt van leer met strak genaaide naden. Aan elk uiteinde werden messing fittingen bevestigd om verschillende secties aan elkaar te kunnen koppelen. In 1698 maakten ze een zuigslang van zwaar zeildoek, bedekt met verf of cement om het waterdicht te maken. De slang was versterkt met interne metalen ringen om te voorkomen dat deze onder vacuüm zou bezwijken.

Vroege leren slangen lekten erg en hun genaaide naden waren vatbaar voor scheuren onder druk. De eerste geklonken leren slang werd in 1808 in Philadelphia ontwikkeld door een groep vrijwillige brandweerlieden. Hun slang had naden die bij elkaar werden gehouden door 20-30 metalen klinknagels per voet (65-100 klinknagels per meter) om lekken te elimineren. Twee leden van de groep patenteerden dit ontwerp in 1817 en begonnen het te produceren. Hoewel geweven katoenen en linnen slangen ook werden geïntroduceerd in het begin van de 19e eeuw en met rubber beklede slangen in 1827, was geen van deze ontwerpen voldoende ontwikkeld om de geklonken leren slang te vervangen tot ongeveer 1870.

Moderne brandslangen gebruiken een verscheidenheid aan natuurlijke en synthetische stoffen en elastomeren in hun constructie. Door deze materialen kunnen de slangen nat worden opgeslagen zonder te rotten en zijn ze bestand tegen de schadelijke effecten van blootstelling aan zonlicht en chemicaliën. Moderne slangen zijn ook lichter dan oudere ontwerpen, en dit heeft bijgedragen aan het verminderen van de fysieke belasting van brandweerlieden.

Soorten en maten brandweerslang

Er zijn verschillende soorten slangen die speciaal voor de brandweer zijn ontworpen. Degenen die zijn ontworpen om onder positieve druk te werken, worden afvoerslangen genoemd. Ze omvatten een aanvalsslang, een toevoerslang, een relaisslang, een bosbouwslang en een boosterslang. Degenen die zijn ontworpen om onder negatieve druk te werken, worden zuigslangen genoemd.

Aanvalslang is een met stof beklede, flexibele slang die wordt gebruikt om water van de brandpomp naar het mondstuk te brengen. Deze slang heeft een nominale binnendiameter van 1,5 inch (38 mm) tot 3,0 inch (76 mm) en is ontworpen om te werken bij drukken tot ongeveer 400 psi (2760 kPa). De standaardlengte is 50 ft (15,3 m).

Toevoer- en relaisslangen zijn met stof beklede, flexibele slangen met een grote diameter die worden gebruikt om water van een verre brandkraan naar de brandbluspomp te brengen of om water over een lange afstand van de ene pomp naar de andere door te sturen. Deze slangen hebben een nominale binnendiameter van 3,5 inch (89 mm) tot 5,0 inch (127 mm). Ze zijn ontworpen om te werken bij drukken tot ongeveer 300 psi (2070 kPa) voor de kleinere diameters en tot 200 psi (1380 kPa) voor de grotere diameters. De standaardlengte is 100 ft (30,6 m).

Bosbouwslang is een met stof beklede, flexibele slang die wordt gebruikt om branden in gras, struikgewas en bomen te bestrijden waar een lichtgewicht slang nodig is om over steil of ruw terrein te manoeuvreren. Bosbouwslang wordt geleverd met een nominale binnendiameter van 1,0 inch (25 mm) en 1,5 inch (38 mm) en is ontworpen om te werken bij drukken tot ongeveer 450 psi (3105 kPa). De standaardlengte is 100 ft (30,6 m).

Hulpslang is een met rubber beklede, dikwandige, flexibele slang die wordt gebruikt om kleine branden te bestrijden. Het behoudt zijn ronde doorsnede wanneer het niet onder druk staat en wordt meestal op een haspel op de vuurpomp gedragen, in plaats van plat te worden opgeslagen. De boosterslang wordt geleverd met een nominale binnendiameter van 0,75 in (19 mm) en 1,0 in (25 mm) en is ontworpen om te werken bij drukken tot 800 psi (5520 kPa). De standaardlengte is 100 ft (30,6 m).

Zuigslang, ook wel harde zuiging genoemd, is meestal een met rubber beklede, halfstijve slang met interne metalen versterkingen. Het wordt gebruikt om door middel van een vacuüm water uit bronnen zonder druk, zoals vijvers of rivieren, te zuigen. De zuigslang heeft een nominale binnendiameter van 2,5 inch (64 mm) tot 6,0 inch (152 mm). De standaardlengte is 10 ft (3,1 m).

Een andere aanzuigslang, een zachte aanzuiging genoemd, is eigenlijk een korte met stof beklede, flexibele afvoerslang die wordt gebruikt om de aanzuiginlaat van de brandweerpomp te verbinden met een onder druk staande brandkraan. Het is geen echte zuigslang omdat hij niet tegen een onderdruk kan.

Grondstoffen

In het verleden was katoen de meest voorkomende natuurlijke vezel die in brandslangen werd gebruikt, maar de meeste moderne slangen gebruiken een synthetische vezel zoals polyester of nylon filament. De synthetische vezels zorgen voor extra sterkte en een betere slijtvastheid. De vezelgarens kunnen in verschillende kleuren worden geverfd of kunnen natuurlijk worden gelaten.

Coatings en voeringen omvatten synthetische rubbers zoals styreenbutadieen, ethyleenpropyleen, chloropreen, polyurethaan en nitrilbutadieen. Deze verbindingen bieden verschillende graden van weerstand tegen chemicaliën, temperatuur, ozon, ultraviolette (UV) straling, schimmel, meeldauw en slijtage. Voor specifieke toepassingen worden verschillende coatings en liners gekozen.

Harde zuigslang bestaat uit meerdere lagen rubber en geweven stof die een interne spiraal van staaldraad omhullen. Sommige zeer flexibele harde zuigslangen gebruiken een dunne polyvinylchloride-afdekking met een polyvinylchloride-kunststofspiraal.

Slangverbindingen kunnen van messing zijn, hoewel verbindingen van gehard aluminium vaker worden gespecificeerd vanwege hun lichtgewicht.

Ontwerp

Een met stof beklede brandslang heeft een of meer lagen geweven stof als versterkingsmateriaal. Een slang met één laag wordt een enkele mantelslang genoemd en wordt gebruikt waar lichtgewicht belangrijk is of waar de slang naar verwachting niet vaak wordt gebruikt. Een bosbouwslang is een enkele jas voor lichtgewicht. Een industriële brandslang is een enkele jas omdat deze niet vaak wordt gebruikt. Een slang met twee lagen wordt een dubbele mantelslang genoemd en wordt gebruikt waar het gewicht niet zo kritisch is en waar de slang naar verwachting vaak, soms zwaar gebruik zal hebben, zoals bij stadsbrandweer.

Een slang met mantel is meestal bekleed met een dunwandige geëxtrudeerde buis van rubber of een ander elastomeer materiaal dat aan de binnenkant van de slang is gebonden. Dit voorkomt dat het water door de slangmantel sijpelt. Sommige bosbouwslangen zijn gemaakt met een geperforeerde rubberen voering zodat deze een beetje water door de mantel kan "huilen" als bescherming tegen sintels die anders de slang zouden kunnen verbranden.

Een ander type weefselslangconstructie wordt door-the-weave extrusie genoemd. Bij dit ontwerp wordt een enkele stoffen mantel door een rubberen extruder gevoerd. De extruder bedekt zowel de  Terwijl het weefgetouw begint, winden de opvulspoelen het opvulgaren in een cirkel door de kettinggarens. De binnen- en buitenjas zijn apart geweven. Als de buitenmantel moet worden gecoat, wordt deze door een met het coatingmateriaal gevulde dompeltank getrokken. aan de binnen- en buitenkant van de stof met een rubbersamenstelling om tegelijkertijd zowel een binnenvoering als een buitencoating te vormen. De extruder dwingt het rubber in en door het mantelweefsel om een in elkaar grijpende verbinding te vormen. Deze constructie zorgt voor een lichtere slang en wordt voornamelijk gebruikt voor toevoerslangen met een grotere diameter.

Terwijl het weefgetouw begint, winden de opvulspoelen het opvulgaren in een cirkel door de kettinggarens. De binnen- en buitenjas zijn apart geweven. Als de buitenmantel moet worden gecoat, wordt deze door een met het coatingmateriaal gevulde dompeltank getrokken. aan de binnen- en buitenkant van de stof met een rubbersamenstelling om tegelijkertijd zowel een binnenvoering als een buitencoating te vormen. De extruder dwingt het rubber in en door het mantelweefsel om een in elkaar grijpende verbinding te vormen. Deze constructie zorgt voor een lichtere slang en wordt voornamelijk gebruikt voor toevoerslangen met een grotere diameter.

Het fabricageproces

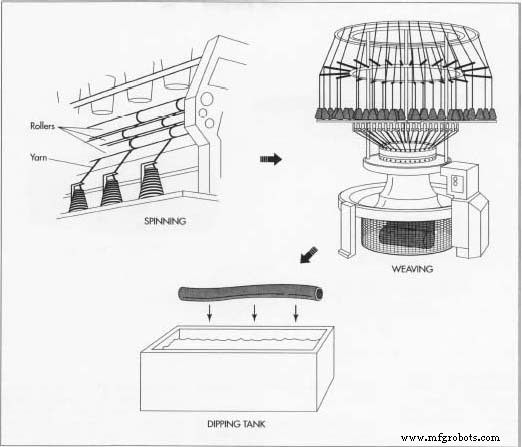

Brandslangen worden meestal vervaardigd in een fabriek die gespecialiseerd is in het leveren van slangproducten aan gemeentelijke, industriële en bosbrandweerkorpsen. Hier is een typische opeenvolging van bewerkingen die worden gebruikt om een dubbele mantel, met rubber beklede brandslang te vervaardigen.

Het garen voorbereiden

- 1 Er zijn twee verschillende vezelgarens die met elkaar zijn geweven om een slangmantel te vormen. De garens die in de lengte door de slang lopen, worden kettinggarens genoemd en zijn meestal gemaakt van gesponnen polyester of filamentnylon. Ze vormen de binnen- en buitenoppervlakken van de mantel en bieden slijtvastheid voor de slang. De garens die in een strakke spiraal rond de omtrek van de slang zijn gewikkeld, worden de vulgarens genoemd en zijn gemaakt van filamentpolyester. Ze zitten gevangen tussen de kriskras door elkaar lopende kettingdraden en

Zodra de buitenmantel is gecoat, gaat deze door een oven waar de coating wordt gedroogd en uitgehard. De rubberen voering is geëxtrudeerd. Jassen en voering zijn samengevoegd om de slang te maken. bieden kracht om de interne waterdruk te weerstaan.

Zodra de buitenmantel is gecoat, gaat deze door een oven waar de coating wordt gedroogd en uitgehard. De rubberen voering is geëxtrudeerd. Jassen en voering zijn samengevoegd om de slang te maken. bieden kracht om de interne waterdruk te weerstaan. De gesponnen polyester kettinggarens worden speciaal door een garenfabrikant geprepareerd en naar de slangenfabriek verscheept. Verdere voorbereiding is niet nodig.

- 2 De continue filament polyestervezels worden verzameld in een bundel van 7-15 vezels en worden gedraaid op een twisterframe om vulgarens te vormen. Het getwijnde en getwijnde garen wordt vervolgens op een spoel gewikkeld die een vulspoel wordt genoemd.

Jassen weven

- 3 De kettinggarens worden op een rol gestapeld, die ze in de lengte door een cirkelvormig weefgetouw voert. In het weefgetouw worden twee vulklossen met het vulgaren geplaatst.

- 4 Als het weefgetouw begint, winden de vulspoelen het vulgaren in een cirkel door de kettinggarens. Zodra de klossen passeren, doorkruist het weefgetouw elk paar aangrenzende kettinggarens om het vulgaren ertussen te vangen. Dit weefproces gaat met hoge snelheid door terwijl het onderste uiteinde van de jas langzaam door het weefgetouw wordt getrokken, en de klossen blijven de vulgarens rond de omtrek van de jas wikkelen in een strakke spiraal. De geweven mantel wordt plat gewikkeld op een opwikkelspoel.

- 5 De binnen- en buitenjas zijn apart geweven. Het binnenjack is geweven tot een iets kleinere diameter zodat het in het buitenjack past. Afhankelijk van de verwachte vraag kunnen er enkele duizenden meters jas in één keer worden geweven. Na een inspectie worden de twee jassen opgeslagen.

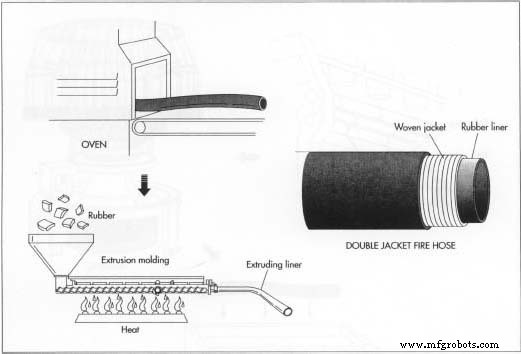

- 6 Als de buitenmantel moet worden gecoat, wordt deze door een met het coatingmateriaal gevulde dompeltank getrokken en vervolgens door een oven geleid waar de coating wordt gedroogd en uitgehard.

De voering extruderen

- 7 Blokken verzacht, kleverig, niet-uitgehard rubber worden in een extruder gevoerd. De extruder verwarmt het rubber en drukt het naar buiten door een opening tussen een binnenste en buitenste massief cirkelvormig stuk om een buisvormige voering te vormen.

- 8 De rubberen voering wordt vervolgens verwarmd in een oven waar het een chemische reactie ondergaat die vulkaniseren of uitharden wordt genoemd. Dit maakt het rubber sterk en buigzaam.

- 9 De uitgeharde voering gaat door een machine die een rubberen kalender wordt genoemd, die een dunne laag niet-uitgehard rubber vormt en deze om de buitenkant van de voering wikkelt.

De slang vormen

- 10 De jassen en voering worden op de gewenste lengte gesneden. De binnenmantel wordt in de buitenmantel gestoken, gevolgd door de voering.

- 11 Aan elk uiteinde van de gemonteerde slang is een stoomaansluiting bevestigd en stoom onder druk wordt in de slang geïnjecteerd. Hierdoor zwelt de voering op tegen de binnenmantel en zorgt ervoor dat de dunne laag niet-uitgehard rubber vulkaniseert en de voering aan de binnenmantel hecht.

- 12 De metalen eindverbindingen, of koppelingen, worden aan de slang bevestigd. Het buitenste gedeelte van elke koppeling wordt over de buitenmantel geschoven en een binnenring wordt in de rubberen voering gestoken. Een gereedschap dat een expansiedoorn wordt genoemd, wordt in de slang geplaatst en zet de ring uit. Hierdoor worden de mantels en voering tussen de ring en de vertanding op het buitenste gedeelte van de koppeling samengedrukt om een afdichting helemaal rond de slang te vormen.

Druktesten van de slang

- 13 Volgens de door de National Fire Protection Association opgestelde normen moet elke lengte van een nieuwe, met rubber beklede aanvalsslang met dubbele mantel onder druk worden getest tot 600 psi (4140 kPa), maar de meeste fabrikanten testen tot 800 psi (5520 kPa). Na levering wordt de slang jaarlijks getest tot 400 psi (2.760 kPa) door de brandweer. Terwijl de slang onder druk staat, wordt deze gecontroleerd op lekkage en om vast te stellen of de koppelingen goed vastzitten.

- 14 Na het testen wordt de slang leeggemaakt, gedroogd, opgerold en naar de klant verzonden.

Kwaliteitscontrole

Naast de laatste druktest wordt elke slang onderworpen aan verschillende inspecties en tests in elke fase van de fabrikant. Sommige van deze inspecties en tests omvatten visuele inspecties, ozonbestendigheidstests, versnelde verouderingstesten, hechtingstests van de verbinding tussen de voering en de binnenmantel, bepaling van de hoeveelheid slangdraaiing onder druk, dimensionale controles en nog veel meer.

De Toekomst

De trend in de constructie van brandslangen van de afgelopen 20 jaar is het gebruik van lichtere, sterkere en onderhoudsarmere materialen. Deze trend zal zich naar verwachting in de toekomst voortzetten naarmate nieuwe materialen en productiemethoden zich ontwikkelen.

Een resultaat van deze trend is de introductie van lichtgewicht toevoerslangen met diameters die voorheen nooit mogelijk waren. Er zijn nu slangen verkrijgbaar met een diameter tot 12 inch (30,5 cm) met een drukclassificatie tot 150 psi (1035 kPa). Deze slangen zullen naar verwachting worden toegepast bij grootschalige industriële brandbestrijding, maar ook bij rampenbestrijding en militaire operaties.

Productieproces