Dempende laminaat

Achtergrond

Luchtkussenfolie is de handelsmerknaam voor een verpakkingsmateriaal dat bestaat uit twee plastic vellen die aan elkaar zijn gelamineerd op een manier die luchtbellen opsluit in kleine, uniforme zakjes. Deze kunststof plaatconstructie wordt gebruikt als een flexibel kussen om breekbare voorwerpen te beschermen tijdens opslag of verzending. De naam Bubble wrap is geregistreerd door Sealed Air Corporation uit Saddle Brook, New Jersey, maar de naam is synoniem geworden met het verpakkingsmateriaal zelf. Soortgelijke materialen zijn in de industrie bekend als schokdempende laminaten.

De behoefte aan efficiënt, beschermend verpakkingsmateriaal wordt al lang erkend. Oorspronkelijk werden hiervoor papiersnippers en vodden gebruikt. Andere materialen die in het verleden zijn gebruikt, zijn onder meer verpulverd mica en golfkarton. Naarmate de kunststoftechnologie in de jaren vijftig en zestig volwassener werd, werden nieuwe en verbeterde verpakkingsmaterialen ontwikkeld. Schuimkralen gemaakt van polystyreen plastic zijn een populair voorbeeld van plastic verpakkingsmateriaal; deze zijn beter bekend als piepschuimpinda's. Een andere innovatie op basis van kunststoftechnologie is dempende laminaten, een verpakkingsmateriaal dat afhankelijk is van lucht om zeer kwetsbare objecten op te vangen en te beschermen. Het eerste gebruik van deze laminaten dateert uit het begin van de jaren 70, toen de methoden voor het verwerken van kunststoffen steeds geavanceerder werden, waardoor goedkope en snelle productie mogelijk werd. Tegenwoordig worden ze gemaakt door een aantal bedrijven, zowel in de Verenigde Staten als in het buitenland. Hoewel er verschillende productiemethoden worden gebruikt, omvat het basisproces het opsluiten van luchtbellen tussen twee gelamineerde vellen plastic.

Grondstoffen

Kunststof hars

Dempende laminaat is voornamelijk gemaakt van plastic film of dunne plaat gevormd uit harsen zoals polyethyleen en polypropyleen. Deze harsen worden veel gebruikt omdat ze goed presteren en relatief goedkoop zijn. Ze kunnen worden gegoten in sterke, flexibele films, die het vermogen hebben om lucht vast te houden zonder te lekken. Bovendien zijn deze harsen thermoplastische materialen, wat betekent dat ze gemakkelijk kunnen worden gesmolten en gevormd. Dit is een belangrijke eigenschap aangezien de kunststofplaten tijdens de verwerking opnieuw kunnen worden verwarmd. Er kunnen verschillende soorten harsen worden gebruikt om de boven- en onderplaten te maken om het dempende laminaat speciale eigenschappen te geven. Een laag kan bijvoorbeeld worden gemaakt met een stijver materiaal om het eindproduct een grotere stijfheid te geven.

Andere toevoegingen

De polypropyleen- of polyethyleenfilms worden gevormd met een verscheidenheid aan additieven gemengd met de basispolymeren om hun eigenschappen te wijzigen en de verwerking te vergemakkelijken. Deze additieven omvatten smeermiddelen en weekmakers die de flexibiliteit van het harsmengsel regelen; absorberende middelen voor ultraviolet licht, warmtestabilisatoren en antioxidanten die verschillende soorten afbraak remmen; en koppelingsmiddelen en sterktemodificatoren die de binding tussen het polymeer en de vulstof verbeteren. Verder worden antistatische middelen toegevoegd om de opbouw van statische elektriciteit te verminderen en kunnen biociden worden toegevoegd om microbiële groei te remmen.

Het fabricageproces

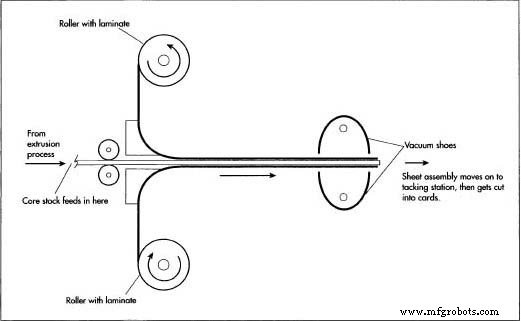

Dempende laminaat wordt vervaardigd in een proces dat uit drie primaire stappen bestaat: Terwijl de gesmolten hars door de matrijs wordt geperst, wordt deze tot een plaat gevormd die vervolgens verder wordt verwerkt. Na te zijn geëxtrudeerd, gaat de plaat door een reeks roestvrijstalen rollen, bekend als een finisher met drie rollen of een stapel met drie rollen. kunststofsamenstelling en plaatextrusie, laminering en afwerking.

Terwijl de gesmolten hars door de matrijs wordt geperst, wordt deze tot een plaat gevormd die vervolgens verder wordt verwerkt. Na te zijn geëxtrudeerd, gaat de plaat door een reeks roestvrijstalen rollen, bekend als een finisher met drie rollen of een stapel met drie rollen. kunststofsamenstelling en plaatextrusie, laminering en afwerking.

Kunststofsamenstelling en plaatextrusie

- 1 Kunststofhars die is samengesteld volgens de specificaties van de fabrikant wordt in bulk ingekocht bij een leverancier. In dit compoundeerproces wordt de polyethyleenhars verwarmd en gemengd met de hierboven beschreven additieven. Dit mengsel wordt vervolgens gesmolten en gevormd tot kleine korrels met een diameter van 0,125 inch (0,3175 cm). Aan het begin van het productieproces worden deze korrels in een vormmachine gebracht, een zogenaamde extruder. Aan het ene uiteinde van de extruder bevindt zich een hopper waarin de pellets worden gestort. Deze hopper voedt de pellets in een lang verwarmd vat. Deze loop is voorzien van een schroefmechanisme, dat het plastic naar voren duwt. Aan het andere uiteinde van de loop bevindt zich een roestvrijstalen plaatmatrijs die platen tot 3 m breed kan produceren.

- 2 De hars smelt als deze langs het verwarmde vat beweegt, en tegen de tijd dat het het einde bereikt, kan het gemakkelijk door de opening in de matrijs naar buiten worden geperst. Terwijl de gesmolten hars door de matrijs wordt geperst, wordt deze tot een plaat gevormd die vervolgens verder wordt verwerkt. Afhankelijk van het proces kan de plaat direct op een andere laag worden gelamineerd terwijl deze nog warm is of kan deze later worden afgekoeld en gelamineerd. In beide gevallen gaat de plaat na te zijn geëxtrudeerd door een reeks roestvrijstalen rollen, bekend als een afwerkeenheid met drie rollen of een stapel met drie rollen. Deze rollen hebben een diameter van 10-16 inch (25,4-41 cm) en worden inwendig gekoeld met water. Als het plastic vel de matrijs verlaat, komt het in de kneep, het punt waar de bovenste twee rollen elkaar ontmoeten. Het vel wordt naar binnen getrokken door de beweging van de rollen en wordt door de bovenste, middelste en onderste rollen gevoerd. Deze rollen koelen het vel en helpen het de juiste maat en vorm te behouden. Nadat het vel door de stapel met drie rollen is gegaan, komt het in een andere reeks rollen, bekend als trekrollen, die het vel door de rest van de verwerking slepen.

Lamineren

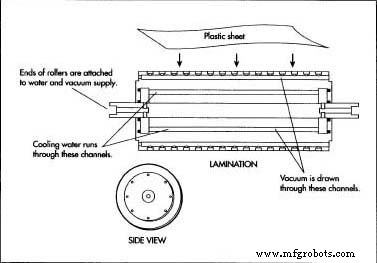

- 3 Lamineren is het proces dat wordt gebruikt om de twee vellen op zo'n manier aan elkaar te verzegelen

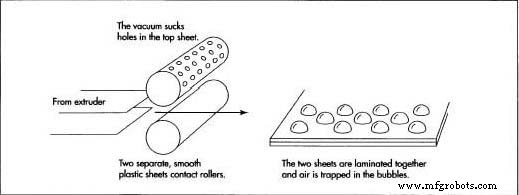

Lamineren is het proces dat wordt gebruikt om de twee vellen op zo'n manier aan elkaar te hechten dat luchtbellen worden opgevangen. die luchtbellen opsluit. Een uniforme plaatsing van deze bellen over het oppervlak van het vel kan worden bereikt door het substraatvel uit te rekken of te perforeren in een bepaald patroon. Deze gelijkmatig geplaatste vervormingen in de plaat houden lucht vast en vormen individuele zakken. Het proces van het vervormen van het substraatvel vereist warmte om het plastic zacht te maken. Zoals opgemerkt, kan deze stap onmiddellijk na extrusie worden uitgevoerd terwijl de plaat nog warm is, of de plaat kan op een later tijdstip opnieuw worden verwarmd en gevormd. Bellen kunnen dan in het verweekte vel worden gevormd door het bloot te stellen aan een vormend oppervlak. Dit oppervlak kan een rol zijn of een plaat met uitsteeksels in de gewenste vorm en verdeling. Wanneer de gesmolten plaat in contact wordt gebracht met het vormoppervlak, wordt de kunststof in het gewenste patroon gegoten.

Lamineren is het proces dat wordt gebruikt om de twee vellen op zo'n manier aan elkaar te hechten dat luchtbellen worden opgevangen. die luchtbellen opsluit. Een uniforme plaatsing van deze bellen over het oppervlak van het vel kan worden bereikt door het substraatvel uit te rekken of te perforeren in een bepaald patroon. Deze gelijkmatig geplaatste vervormingen in de plaat houden lucht vast en vormen individuele zakken. Het proces van het vervormen van het substraatvel vereist warmte om het plastic zacht te maken. Zoals opgemerkt, kan deze stap onmiddellijk na extrusie worden uitgevoerd terwijl de plaat nog warm is, of de plaat kan op een later tijdstip opnieuw worden verwarmd en gevormd. Bellen kunnen dan in het verweekte vel worden gevormd door het bloot te stellen aan een vormend oppervlak. Dit oppervlak kan een rol zijn of een plaat met uitsteeksels in de gewenste vorm en verdeling. Wanneer de gesmolten plaat in contact wordt gebracht met het vormoppervlak, wordt de kunststof in het gewenste patroon gegoten. - 4 Een methode om deze luchtzakken te creëren, maakt gebruik van een roterende band als vormoppervlak. Deze riem heeft een aantal gaten verspreid over het. Terwijl het substraatvel langs de band beweegt, wordt er vanuit een vacuümbron gezogen op de gaten in de band. Het luchtdrukverschil zorgt ervoor dat het plastic zich naar beneden uitstrekt in de gaten op de riem, waardoor een reeks zakken ontstaat. Een andere methode maakt gebruik van een vormplaat als het vormende oppervlak. Het plastic vel wordt onder deze plaat op zijn plaats geschoven, waardoor een vacuüm wordt getrokken. De zuiging zorgt ervoor dat de plaat zich aanpast aan de bulten in de vormplaat en produceert een gevormde plaat met het gewenste onregelmatige oppervlak. Een derde methode maakt gebruik van een roterende vormcilinder om de luchtbellen in het plastic te vormen.

- 5 Nadat de luchtzakken zijn gevormd met een van de hierboven beschreven methoden, worden het substraatvel en een tweede vel samen door een set lamineerrollen geleid. Ten minste één van de platen moet op de juiste temperatuur zijn om een goede hechting te garanderen. Door de druk en de warmte worden de platen aan elkaar geseald en blijven de luchtbellen opgesloten.

Speciale operaties

- 6 Nadat het lamineren is voltooid, worden de platen, indien nodig, gekoeld door open of geforceerde luchtsystemen. Lucht kan van boven en onder de plaat worden geblazen. Waterkoeling wordt soms gedaan, maar dit vereist extra droogtijd en kan reinigingsproblemen veroorzaken. Afhankelijk van het type dempend laminaat dat wordt gemaakt, kan een andere speciale verwerking nodig zijn. Zo zijn sommige soorten schokdempend laminaat aan één zijde behandeld met een zelfklevende coating. Anderen worden tot enveloppen gevormd om kleine fragiele voorwerpen in te bewaren. Afhankelijk van de betrokken verwerking, kunnen deze aanvullende handelingen

kan voor of na het lamineerproces worden uitgevoerd.

kan voor of na het lamineerproces worden uitgevoerd.

Afwerkingshandelingen

- 7 Nadat het dempende laminaat is voltooid, wordt het plaatmateriaal op de juiste maat gesneden. Dit kan worden gedaan als onderdeel van de primaire verwerking of de ongesneden verpakking kan op grote rollen worden bewaard en later op maat worden gesneden. Dit snijproces staat bekend als slitten en wordt bereikt met speciale messen die door de dikke lagen plastic kunnen snijden. Het laminaat kan worden verpakt en verkocht op rollen of in velvorm.

Bijproducten/afval

Het belangrijkste afvalproduct van de productie van dempinglaminaat is de kunststofhars. Hars die verontreinigd, oververhit of anderszins beschadigd is, moet worden weggegooid. Bladen die niet voldoen aan de kwaliteitscontroles om redenen die verband houden met fysieke vormproblemen, kunnen echter worden herwerkt. Dit recyclingproces staat bekend als het herslijpen en versnipperen van de vellen, het opnieuw smelten en opnieuw extruderen als nieuwe vellen. Om ervoor te zorgen dat het plastic voldoet aan de fysieke specificaties, kan maalgoed worden gemengd met nieuw hars. Dit kan zonder kwaliteitsverlies vanwege het thermoplastische karakter van polypropyleen.

Kwaliteitscontrole

Net als bij andere kunststofproductieprocessen zijn er verschillende belangrijke gebieden die nauwlettend moeten worden gecontroleerd om ervoor te zorgen dat een kwaliteitsproduct wordt geproduceerd. Tijdens het bereidingsproces moeten de hars en additieven zorgvuldig worden toegevoegd om ervoor te zorgen dat de componenten van de formule in de juiste verhoudingen worden gemengd. De afgewerkte hars kan worden geanalyseerd om er zeker van te zijn dat de chemische en fysische eigenschappen ervan voldoen aan de specificaties voordat de plaatextrusie begint. Aan het begin van het extrusieproces kan een kleine hoeveelheid door de loop van de extruder worden gespoeld. Dit zuiveringsproces reinigt het vat en onthult eventuele problemen met de vormsystemen.

Tijdens extrusie is het van cruciaal belang dat de hars op de juiste temperatuur wordt gehouden. De stroomsnelheid van het polymeer zal variëren afhankelijk van het molecuulgewicht en de temperatuur. Als de temperatuur te laag is, zal de hars niet goed door de matrijs bewegen. Als de temperatuur te hoog is, kan het polymeer thermische degradatie ondergaan. Oververhitting kan chemische veranderingen in de hars veroorzaken, waardoor deze onbruikbaar wordt. Ongewenste chemische interacties kunnen ook de kwaliteit van de kunststofplaten tijdens het extrusieproces beïnvloeden. Een probleem is oxidatie, een reactie met lucht die het plastic negatief kan beïnvloeden. Evenzo beïnvloedt interactie met vocht de kwaliteit van het plastic. Als er te weinig vocht aanwezig is, kunnen bepaalde kunststofmengsels te broos worden.

Nadat het extrusieproces is voltooid, moet de extruder goed worden gereinigd. Grondige reiniging is noodzakelijk voordat met een andere hars wordt gewerkt, omdat sporen van de eerder gebruikte hars de nieuwe batch kunnen verontreinigen. Het reinigen van de matrijs kan het beste worden gedaan terwijl de machine nog warm is en de harsresten er gemakkelijk uit kunnen worden geschraapt.

Ook andere factoren moeten worden gecontroleerd. Bij bepaalde fabricagemethoden is het bijvoorbeeld belangrijk dat kunststofplaten aan de boven- en onderkant verschillend op warmte reageren, zodat tijdens het lamineerproces het ene vel vervormt, maar het andere niet. Voor dit type bewerking is het van cruciaal belang dat de warmtevervorming van de twee vellen ten minste 77 ° F (25 ° C) verschilt, anders zullen er problemen optreden tijdens het lamineren.

Nadat het dempende laminaat is voltooid, kunnen monsters worden beoordeeld om er zeker van te zijn dat de vellen voldoen aan de specificaties voor sterkte, het barstpunt van de bellen en andere criteria.

De Toekomst

Verbeteringen in de kunststoftechnologie blijven zich in een snel tempo voltrekken. Deze vooruitgang zal waarschijnlijk leiden tot verbeterde kunststofverbindingen die gemakkelijker te verwerken zijn, een betere demping bieden en biologisch afbreekbaar zijn. Deze laatste kwaliteit is van bijzonder belang aangezien verpakkingsmateriaal een wegwerpproduct is en in aanzienlijke hoeveelheden wordt gebruikt. Dempend laminaat van kunststof, dat veilig kan afbreken zonder het milieu te schaden, zou een grote aanwinst zijn voor de industrie. Hoewel er nog steeds verbeteringen worden aangebracht in de apparatuur die in het fabricageproces wordt gebruikt, komen ze misschien langzaam op de markt omdat het vervangen van bestaande machines onbetaalbaar kan zijn. Een nieuwe productiemethode omzeilt de noodzaak van dure vormapparatuur. In plaats daarvan gebruikt deze methode een plastic substraatvel als patroon om de bellen te vormen zonder dure vormapparatuur. Hierbij wordt eerst een dunne kunststof plaat geperforeerd in het gewenste bellenpatroon. Deze laag wordt op een substraatvel gelamineerd en de combinatie wordt vervolgens door verwarmde knijprollen geleid. Vacuüm- of gasdruk wordt toegepast om de film door de perforaties in het substraat te trekken. Dit proces creëert bellen zonder het gebruik van een vormend oppervlak. Het valt nog te bezien of deze, of andere nieuwe productiemethoden, in de toekomst door de industrie zullen worden omarmd.

Productieproces