Tuba

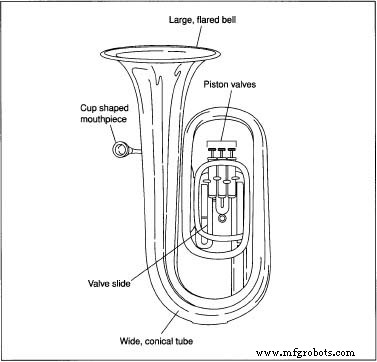

Een tuba is een koperinstrument dat wordt gekenmerkt door zijn grote formaat en diepe klank. Het bestaat uit verticaal opgerolde buizen, drie of vier kleppen, een brede conische boring, uitlopende beker en een komvormig mondstuk. De verschillende segmenten van de tuba worden met standaardtechnieken gevormd en gebogen uit bewerkbaar messing. De stukken worden vervolgens aan elkaar gesoldeerd om het instrument te voltooien. De tuba werd voor het eerst gebouwd in het begin van de negentiende eeuw en werd uitgevonden om een basklank te geven in koperensembles.

Achtergrond

Tuba's behoren tot een klasse instrumenten die bekend staat als koperen blaasinstrumenten. De geluiden die deze instrumenten maken, worden geproduceerd door het zoemen van de lippen van de muzikanten tegen het mondstuk. Hierdoor gaat de luchtkolom in het instrument trillen. Als het het instrument via de bel verlaat, wordt een hoorbaar geluid gecreëerd. De toon die wordt gehoord, houdt rechtstreeks verband met de lengte van de buis waardoor de lucht reisde. Door een klep in te schakelen, wordt de slang ingekort of verlengd en wordt de toon veranderd. In een orkest wordt de tuba gebruikt om de laagste tonen te produceren. Afhankelijk van het type tuba kan het noten bereiken die zo laag zijn als de onderste D van de piano. Het wordt vaak gebruikt om snelle staccato-solo's te spelen, maar kan ook aanhoudende melodieën spelen.

Geschiedenis

De ontwikkeling van de tuba begon in het begin van de negentiende eeuw. Tijdens de jaren 1820 produceerden verschillende instrumentenfabrikanten de ophicleide, een voorloper van de tuba. Het was een soort bugel-instrument dat naar verluidt een toonhoogte zo laag als F kon produceren. Deze instrumenten waren echter moeilijk te bespelen en werden nooit echt omarmd door de muziekgemeenschap. Om te voldoen aan de wens van bandleiders voor een koperen blaasinstrument met ventiel dat in staat was om lage noten te spelen, werd de tuba uitgevonden.

In 1835 werd de eerste bastuba gepatenteerd door Johann Gottfried Moritz (een instrumentmaker) en Wilheim Wieprecht (een kapelmeester). Het verschilde volledig van de ophicleide met toetsen omdat het was uitgerust met een nieuw type korte zuigerklep genaamd de Berliner- Pompe. Hun prototype tuba zag er anders uit dan de moderne tuba, maar had een aantal belangrijke kenmerken gemeen. Het werd bijvoorbeeld geworpen in F, de standaardtoonhoogte van orkesttuba's. Het had vijf kleppen die de toonhoogte van het instrument konden verlagen. Het was ook gemaakt van messing met zilveren beslag.

Vervolgens ontwierpen Moritz en Wieprecht een instrument met bredere boring dat ze een bombardon noemden. Het had dezelfde algemene vorm als de ophicleide maar had ook kleppen. Hun ontwerp werd overgenomen door andere instrumentmakers die ze enigszins aanpasten en de bombardon in verschillende maten en vormen begonnen te produceren. Binnen een paar jaar werden roterende sluizen gebruikt in plaats van de Berliner-Pumpe sluizen. In 1845 patenteerde Adolfe Sax een familie van saxhoorns die varieerden van sopranino tot contrabas. Het laagste lid van deze instrumenten leek sterk op de moderne tuba.

In 1849 werd de hellicon bas geïntroduceerd. Dit was een instrument met een ronde spoel die was ontworpen om op de schouder van een speler te rusten. Het werd voor het eerst populair in brassbands in Groot-Brittannië vanwege het gemak van draagbaarheid. In de jaren 1860 gaf de beroemde Amerikaanse bandleider, John Philip Sousa, C.G. Conn de opdracht om een meer publieksvriendelijke versie van de hellicon te produceren. Het instrument werd later de sousafoon genoemd.

Toen de tuba voor het eerst werd geïntroduceerd, verving het snel de ophicleide in bands en orkesten in Duitsland. Het werd langzamer geaccepteerd door andere landen, met name Groot-Brittannië en Frankrijk. In 1880 was de tuba het standaard koperen basinstrument geworden en was de ophicleide verouderd.

Ontwerp

Het algemene ontwerp van de tuba is sinds het begin van zijn ontwikkeling weinig veranderd. Het is een enorm instrument met een grote bel met een diameter van 14-30 inch (35,56-76,2 cm). De hoofdbuis is gevormd in een elliptische spoel met de bel naar boven gericht. Er zijn echter talloze variaties op deze vorm. De sousafoon is bijvoorbeeld een cirkelvormig instrument waarbij de bel naar voren wijst. Bepaalde staande tuba's zijn ook gemaakt met een naar voren wijzende bel. Andere tuba's hebben naar links of rechts gerichte bellen. De positie van de bel is belangrijk omdat deze van invloed is op de algehele toonkwaliteit die het instrument produceert.

De meeste tuba's hebben vier kleppen die van de zuigervariant zijn. Bepaalde instrumenten hebben echter ergens tussen de twee en zes kleppen. Draaisluizen worden ook gebruikt voor bepaalde merken tuba's. Deze kleppen zijn sneller dan zuigerkleppen, maar minder duurzaam. Er wordt een groot, komvormig mondstuk gebruikt. Tuba's zijn verkrijgbaar in vijf verschillende toonsoorten, waaronder dubbele B-flat, dubbele C, E-flat, F en de dubbele G contrabas-bugel.

Grondstoffen

De primaire grondstof voor het maken van standaard tuba's is messing. Messing is een legering die bestaat uit koper en zink. Andere metalen die ook kunnen worden toegevoegd om de eigenschappen te wijzigen, zijn tin en nikkel. Het meest voorkomende type dat wordt gebruikt bij de constructie van instrumenten is geelkoper dat een 70/30-mengsel van koper en zink bevat. Dit materiaal is geel van kleur en kneedbaar. Andere soorten messing worden ook gebruikt wanneer verschillende effecten gewenst zijn. Zo geeft rood-goud messing, dat is samengesteld uit 80% koper en 20% zink, een meer gouden kleur en een iets ander geluid. Zilvermessing dat koper, zink en nikkel bevat, wordt ook gebruikt.

Het zink in messing maakt de legering verwerkbaar bij lagere temperaturen. Sommige aangepaste fabrikanten gebruiken speciale mengsels van messing voor verschillende delen van de tuba. Een materiaal zoals Ambronze, dat bestaat uit 85% koper, 13% zink en 2% tin, kan bijvoorbeeld worden gebruikt om de bel te maken. Dit materiaal geeft het instrument een unieke klank.

Naast messing worden slechts een paar andere materialen gebruikt om de tuba te maken. De meeste schroeven zijn gemaakt van roestvrij staal. In sommige gevallen zijn bepaalde oppervlakken van het instrument, zoals de kleppen of de schuifbuizen, bedekt met chroom of een nikkellegering. Dit vermindert wrijving en helpt de stukken vrijer te bewegen. Tijdens de productie worden vloeimiddel en soldeer gebruikt om de verschillende buizen met elkaar te verbinden. Om de kans op schade te verkleinen, zijn de kleppen bekleed met vilt op de plaats waar de klepknop de behuizing van het instrument raakt. Voor de decoratie is een materiaal zoals parelmoer gebruikt op de klepknop. Kurk kan ook worden gebruikt om de watersleutel te bekleden. Om het gewicht te verminderen, bestaat het grootste deel van de sousafoon uit glasvezel.

Het fabricageproces

De vraag naar tuba's is veel minder dan voor andere koperblazers zoals trompetten, bugels of trombones. Daarom wordt de productie doorgaans niet op een sterk geautomatiseerde manier uitgevoerd. De drie algemene productiestappen omvatten stukvorming, montage en eindafwerking.

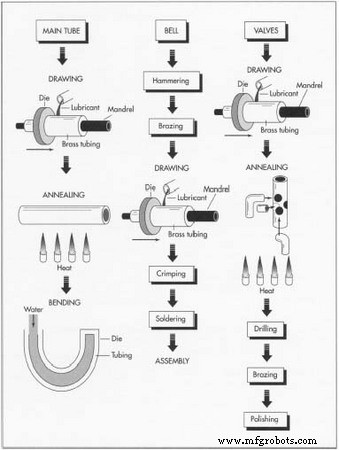

Stukken maken

- 1 Het hoofdgedeelte, de kleppen, de beker en het mondstuk worden tijdens de fabricage afzonderlijk geproduceerd. In sommige gevallen kunnen deze verschillende onderdelen worden gemaakt door verschillende aannemers die ze naar de tubafabrikant sturen voor montage. Het hoofdlichaam wordt gemaakt door eerst een buis van messing op een paalvormige doorn te plaatsen. Er wordt gesmeerd en vervolgens wordt een donutvormige matrijs door de doorn getrokken om het messing een nieuwe vorm te geven, waardoor het een consistente vorm en dikte krijgt. De buis wordt vervolgens verwarmd om het beter verwerkbaar te maken. Het wordt vervolgens gedrenkt in zwavelzuur of salpeterzuur om het oxide te verwijderen dat wordt gevormd door het verwarmingsproces.

Een tuba bestaat uit een hoofdlichaam, kleppen, beker en mondstuk. Alle onderdelen zijn vervaardigd uit messing in verschillende teken-, hamer- en buigbewerkingen.

Een tuba bestaat uit een hoofdlichaam, kleppen, beker en mondstuk. Alle onderdelen zijn vervaardigd uit messing in verschillende teken-, hamer- en buigbewerkingen. - 2 De gewijzigde buizen worden vervolgens naar een ander gebied verplaatst waar ze worden gebogen om de juiste rondingen en hoeken te vormen die nodig zijn voor de juiste toon. Er worden verschillende buigmethoden gebruikt. In één procedure wordt de buis eerst in een matrijs geplaatst die overeenkomt met de gewenste curve. Dit vereist een klein beetje mechanisch buigen. Water wordt vervolgens onder hoge druk door de buis gepompt, waardoor het metaal uitzet en automatisch de vorm van de matrijs aanneemt. Een andere buigtechniek maakt gebruik van een kogellager dat door de buis wordt gestuurd. Hier werkt het kogellager ongeveer zoals het water dat de wanden van de buis dwingt om zich aan te passen aan de matrijs.

- 3 Het klepsysteem is gemaakt met behulp van veel van dezelfde technieken als de hoofdbuis. De behuizing wordt eerst uit een lang stuk buis gesneden. Het is aan de uiteinden voorzien van schroefdraad om de kleppen gemakkelijker uit elkaar te kunnen halen. Met behulp van computergestuurde systemen worden gaten in de behuizing geboord die exact overeenkomen met de gaten in de zuigers. De zuigers zijn ook op dezelfde manier geconstrueerd. De knokkels, dat zijn stukjes buis die...

Een tuba. sluit de hoofdbuis aan op de kleppen, worden gebogen in de verschillende hoeken zoals vereist voor het instrument. Ze worden vervolgens verwarmd of uitgegloeid en gewassen in een zuurbad om oxiden te verwijderen. Het geheel wordt bij elkaar gehouden in mallen en de verbindingen worden aan elkaar gesoldeerd met een brander. Vervolgens wordt het voor nog een zuurwassing gestuurd om overtollig soldeer en oxide te verwijderen, en vervolgens naar een polijstmachine.

Een tuba. sluit de hoofdbuis aan op de kleppen, worden gebogen in de verschillende hoeken zoals vereist voor het instrument. Ze worden vervolgens verwarmd of uitgegloeid en gewassen in een zuurbad om oxiden te verwijderen. Het geheel wordt bij elkaar gehouden in mallen en de verbindingen worden aan elkaar gesoldeerd met een brander. Vervolgens wordt het voor nog een zuurwassing gestuurd om overtollig soldeer en oxide te verwijderen, en vervolgens naar een polijstmachine. - 4 De bel is gemaakt van een grote koperen plaat die in een plat jurkvormig patroon is gesneden. Vervolgens wordt het om een voldoende brede paal gewikkeld en in vorm geslagen. Aan het smalle uiteinde van de bel zijn de uiteinden aan elkaar gesoldeerd in een stootvoeg. Waar de bel breder wordt, zijn de uiteinden ontworpen om te overlappen. Ze zijn verbonden met een overlappende verbinding die vervolgens wordt gesoldeerd met hoge temperaturen om de juiste afdichting te garanderen. Het smalle uiteinde wordt vervolgens op een doorn getrokken om het even groot te maken als het uiteinde van de hoofdbuis. Het bredere uiteinde wordt dan verder gehamerd om het een meer klokvorm te geven. Aan de rand van de bel is een draadje bevestigd en het metaal is er omheen geplooid.

- 5 Hoewel het mondstuk van verschillende metalen kan zijn gemaakt, wordt vaak messing gebruikt. Het wordt gemaakt door gesmolten metaal in een tweedelige matrijs te gieten. De dobbelsteen wordt bij elkaar gebracht en gedurende een bepaalde tijd onder druk gehouden. Vervolgens laat men het afkoelen waardoor het metaal uithardt. Na korte tijd worden de vormhelften geopend en wordt het mondstuk uitgeworpen.

Montage

- 6 Alle onderdelen van de tuba kunnen dan in elkaar worden gezet. Het klepsamenstel is verbonden met de hoofdbuis en gesoldeerd. De bel is ook aan de hoofdbuis gesoldeerd. De zuigers worden in de klepbehuizingen gestoken en vervolgens op de hoofdleiding geschroefd. Andere stukken zoals de watersleutel of duimringen worden op dit punt ook gesoldeerd.

Definitieve afwerking

- 7 De tuba wordt vervolgens schoongemaakt en gepolijst. Het kan ook worden gegalvaniseerd met een goud- of zilverlegering om het uiterlijk te veranderen. De bedrijfsnaam wordt met automatische of handmatige technieken op het metaal gegraveerd. Het instrument kan dan samen met het mondstuk en andere accessoires in een lichtgewicht, met vilt beklede koffer worden geplaatst. Deze worden verder verpakt in zware dozen en verzonden naar klanten.

Kwaliteitscontrole

Tijdens de verschillende fabricagefasen wordt de kwaliteit van elk tubaonderdeel gecontroleerd. De primaire testmethode is visuele inspectie. Inspecteurs controleren op zaken als vervormde onderdelen, ontoereikende lassen en andere variaties. Naast visuele controles kunnen ook strengere metingen worden uitgevoerd. Meetinstrumenten zoals een schuifmaat of micrometer die worden gebruikt om de lengte, breedte en dikte van elk onderdeel te controleren.

Ook wordt de geluidskwaliteit van het instrument voor verzending gecontroleerd. Fabrikanten kunnen professionele muzikanten in dienst nemen die kunnen controleren of de toon en toonhoogte binnen de normen vallen die zijn vastgesteld voor het specifieke model instrument. Afhankelijk van de grondigheid van deze tests, kan het instrument ook worden gecontroleerd onder verschillende akoestische instellingen

Productieproces