Thread

Achtergrond

Draad is een strak gedraaide streng van twee of meer lagen garen die cirkelvormig zijn wanneer ze in dwarsdoorsnede worden gesneden. Het wordt gebruikt voor naaien met de hand en in naaimachines voor thuis. Vijfennegentig procent van al het naaigaren dat wordt vervaardigd, wordt gebruikt voor commercieel en industrieel naaien. Naaigaren onderscheidt zich van garen door het feit dat draad wordt gebruikt om kledingstukken of andere producten aan elkaar te naaien, maar garen is de verzameling vezels die wordt gebruikt om een textielweefsel te weven of te breien. De termen zijn verwarrend en worden vaak door elkaar gebruikt; draad kan worden gemaakt van garen, maar garen is niet gemaakt van draden.

Draad wordt gewikkeld op spoelen of grote kegels die aan hun uiteinden zijn gemarkeerd met de grootte of fijnheid van de draad. Draad voor handwerk en machines (zowel huishoudelijke als commerciële machines) moet glad en wrijvingsvrij zijn. Het moet gemakkelijk door naalden kunnen worden gehaald en het moet gemakkelijk kunnen bewegen als er spanning op wordt uitgeoefend. Sterkte om steken vast te houden tijdens het dragen van kleding en tijdens het wassen is een vereiste, evenals elasticiteit tijdens het naaien en dragen.

De drie basissoorten draad zijn gebaseerd op hun oorsprong en zijn dierlijk, plantaardig of synthetisch. Zijdedraad is het beste voor wol en zijde (stoffen van dierlijke oorsprong). Het is sterk, zeer elastisch en heeft een fijne diameter. Zijde wordt ook gebruikt voor kleermakerswerk, om de randen van knoopsgaten af te werken, om knopen aan te naaien en voor decoratie. Knoopsgatdraai is ongeveer drie keer de diameter van naaizijde en glanzend of glanzend. Het is sterk en kan permanent worden uitgerekt.

Katoenen draden zijn gemaakt van de cellulose van planten en worden gebruikt om stoffen zoals linnen, rayon en katoen te naaien die ook van plantaardige oorsprong zijn. Plantaardige stoffen kunnen krimpen en katoendraad heeft dezelfde krimpeigenschappen. Katoenen draad rekt ook niet uit, dus het is handig voor geweven stoffen, maar niet voor elastische breisels. Katoen wordt ook gebruikt om rijgdraad te maken dat wordt gebruikt om stukken van een kledingstuk tijdelijk bij elkaar te houden totdat het kledingstuk is genaaid. Katoenen rijgdraad is goedkoop en is losjes gedraaid, zodat het gemakkelijk kan worden gebroken en eruit kan worden getrokken wanneer het permanente stiksel op zijn plaats zit.

Nylon- en polyesterdraden hebben de voorkeur voor synthetische en elastische breisels. Beide soorten synthetische draden hebben dezelfde kenmerken, waaronder geen krimp, hoge sterkte en uitstekende eigenschappen om uit te rekken en te herstellen, waardoor ze geschikt zijn voor breisels, voorgekrompen stoffen en vitrages. Nylon en polyester zijn de enige draden die kunnen worden gemaakt van een enkel garen of een enkele laag. Nylondraad was populair in de jaren '60 en '70 omdat het doorzichtig is en dus bij elke stof past; de rekeigenschappen en relatieve broosheid van nylon werken echter ook als nadelen, en deze draad is minder populair geworden. Synthetische draden worden op de markt gebracht onder verschillende namen, waaronder polypropyleen, Kevlar, Teflon en Nomex. De productie van Kevlar en Nomex is beoordeeld en goedgekeurd door Underwriters Laboratories omdat deze draden worden gebruikt om brandwerende en -vertragende producten te naaien, zoals pakken voor brandweerlieden en autocoureurs, maar ook voor slapers en beddengoed voor baby's.

Gespecialiseerde draad wordt ook behandeld na het spinnen en afhankelijk van het gebruik. Kledingstukken gemaakt van stof die is behandeld met waterafstotend middel, worden ook genaaid met behandeld garen. Metaaldraad wordt gebruikt voor decoratie, maar is gevoelig voor hitte en stoom en moet met zorg worden behandeld. Herstelgaren is gemaakt van dezelfde soorten als die op spoelen worden verkocht, maar het is verkrijgbaar in korte lengtes, dus het is voordelig om een kleine hoeveelheid te kopen. Bekledingsdraad is versterkt voor sterkte, zodat het kan worden gebruikt om meubels te stofferen. Het tegenovergestelde is onzichtbare draad die erg fijn is en gemaakt van nylon om sterk te zijn. Onzichtbare draad wordt gebruikt om lichte tot middelzware synthetische stoffen te naaien. Andere gespecialiseerde draden zijn gemaakt voor decoratief naaien, zoals borduren. Deze omvatten zacht katoenen borduurgaren, katoenen perle dat is gedraaid en een glanzende of parelachtige afwerking heeft, gestrand katoen met zes fijne draden die samen of gescheiden kunnen worden gebruikt voor fijnere steken, tapijtwol voor decoratief werk en herstelgaren voor versterking en stop.

Draad kan ook worden gemaakt van combinaties van vezels. Draad met een kern van polyester en een buitenste omslag van katoen, gesponnen polyester of rayon combineert de eigenschappen van beide vezels, waarbij de buitenste vezel het uiterlijk of de afwerking van de draad creëert.

Geschiedenis

Draad is essentieel voor de mens sinds de eerste kledingstukken werden gemaakt voor warmte en bescherming. Vroeg naaigaren bestond uit dunne stroken dierenhuid die werden gebruikt om grotere stukken huid en bont aan elkaar te naaien. De opmars van beschavingen bracht veel verfijningen in kleding en versieringen, waaronder het spinnen en verven van draad. De Egyptenaren waren bedreven in het maken van draad van plantaardige vezels en in het gebruik van de wol en het haar van huisdieren bij het spinnen. Zij en de Feniciërs pionierden ook met het gebruik van bessen en plantaardig materiaal bij de vervaardiging van kleurrijke en duurzame kleurstoffen. De Chinezen en Japanners ontdekten de schoonheid van zijdevezels gesponnen als draad en gemaakt als stof.

Naaigaren kende minstens twee historische hoogtijdagen. In de Middeleeuwen zorgden verbeteringen in de scheepvaart, de productie en verwerking van wol en de opening van de Zijderoute naar Azië voor een vruchtbare voedingsbodem voor de bloei van geweven wandtapijten en handwerken. Wandtapijten waren een kunstvorm waarmee grote ruimtes konden worden gevuld met kleurrijke scènes die ook draagbaar waren. Wandtapijten werden voornamelijk geweven van wolgaren, maar linnen, katoen, zijde en goud en zilver werden ook gebruikt bij het weven van deze prachtige schilderijen in vezels. Naaisters en handwerksters werden geïnspireerd om dezelfde materialen te gebruiken in kleinere werken, gestikt met naai- of borduurgaren.

Tijdens de industriële revolutie in de zeventiende en achttiende eeuw verplaatste de productie van draad zich van de huisjes naar fabrieken die waren uitgerust met hogesnelheidsmachines. Machinefabricage genereerde meer uniforme draad met minder fouten, en producenten konden meer tijd besteden aan het maximaliseren van de kenmerken van de soorten vezels die worden gebruikt. Een sterkere draad, meer waarheidsgetrouwe kleurstofkleuren en de productie van een grotere verscheidenheid aan draad voor verschillende toepassingen behoorden tot de directe resultaten.

Grondstoffen

Zijden draad

Zijderupsen produceren cocons waaruit zijde wordt gemaakt. De vrouwelijke zijderupsen voeden zich met moerbeibladeren totdat de wormen volwassen zijn en cocons beginnen te spinnen. De worm scheidt de zijden draad af van gespecialiseerde klieren onder zijn mond. Het voltooit de cocon om zich heen; over een periode van twee tot drie weken wordt het een pop en vervolgens een mot. De cocons kunnen worden geoogst als de poppen nog binnen zijn, zodat zogenaamde netzijde kan worden geproduceerd; cocons worden ook verzameld nadat de motten zijn uitgekomen, en zijde hiervan wordt Schappe-zijde genoemd.

Katoenen draad

Katoen wordt geplukt van katoenplanten in het veld en samengeperst tot grote balen. De balen bevatten vaak vuil, gebroken stukjes katoenbol, zaden en andere onzuiverheden, dus schoonmaken is een eerste stap bij de molen. De baal wordt gebroken, de vezels worden geopend door een kamachtig apparaat, met elkaar vermengd en schoongemaakt. De gereinigde katoenvezels worden lapjes genoemd. De lapjes worden ingevoerd in een kaardmachine die de vezels scheidt. Verder reinigen, kammen en sorteren maakt de vezels klaar voor verwerking tot draad.

Katoengaren wordt gemaakt van grote katoenen balen die worden schoongemaakt, gekamd, gekaard, gedraaid en gesponnen. Polyesterdraad is afgeleid van aardolie die een kraakproces heeft ondergaan. Tijdens het kraakproces wordt ruwe olie afgebroken tot een aantal componenten die worden verwerkt tot een reeks producten, van benzine tot kunststoffen, waaronder polyester. Xyleen, een koolwaterstofverbinding, wordt gegenereerd tijdens het kraken. Salpeterzuur en glycol worden toegevoegd om het xyleen te modificeren door een reeks chemische reacties. De vloeistof wordt verwarmd en gecondenseerd in een autoclaaf en de moleculen worden uitgelijnd om lange moleculen te vormen die polyester worden genoemd. De resulterende massa wordt geëxtrudeerd, afgekoeld met water en in chips gesneden. Deze chips worden van de raffinaderij naar de draadfabrikant verscheept om te worden gesponnen.

Katoengaren wordt gemaakt van grote katoenen balen die worden schoongemaakt, gekamd, gekaard, gedraaid en gesponnen. Polyesterdraad is afgeleid van aardolie die een kraakproces heeft ondergaan. Tijdens het kraakproces wordt ruwe olie afgebroken tot een aantal componenten die worden verwerkt tot een reeks producten, van benzine tot kunststoffen, waaronder polyester. Xyleen, een koolwaterstofverbinding, wordt gegenereerd tijdens het kraken. Salpeterzuur en glycol worden toegevoegd om het xyleen te modificeren door een reeks chemische reacties. De vloeistof wordt verwarmd en gecondenseerd in een autoclaaf en de moleculen worden uitgelijnd om lange moleculen te vormen die polyester worden genoemd. De resulterende massa wordt geëxtrudeerd, afgekoeld met water en in chips gesneden. Deze chips worden van de raffinaderij naar de draadfabrikant verscheept om te worden gesponnen.

Polyester draad

Polyester is een aardolieproduct. Tijdens het kraakproces wordt ruwe olie afgebroken tot een aantal componenten die worden verwerkt tot een reeks producten, van benzine tot kunststoffen, waaronder polyester. Xyleen, een koolwaterstofverbinding, wordt gegenereerd tijdens het kraken. Salpeterzuur en glycol worden toegevoegd om het xyleen te modificeren door een reeks chemische reacties. De vloeistof wordt verwarmd en gecondenseerd in een autoclaaf en de moleculen worden uitgelijnd om lange moleculen te vormen die polyester worden genoemd. De resulterende massa wordt geëxtrudeerd, afgekoeld met water en in chips gesneden. Deze chips worden van de raffinaderij naar de draadfabrikant verscheept om te worden gesponnen.

Ontwerp

Ingenieurs die naaigaren ontwerpen, worden naadingenieurs genoemd. Ze hebben ervaring met de praktische aspecten van naaien, naaimachinebediening en kledingfabricage. Wanneer een nieuw naaigaren wordt ontworpen, worden de behoeften van de specifieke markt zorgvuldig geanalyseerd en wordt een prototypegaren geproduceerd en getest onder reële gebruiksomstandigheden. De beste draadproducten zijn nodig om te voldoen aan de eisen van nieuwe en steeds veranderende markten.

Het fabricageproces

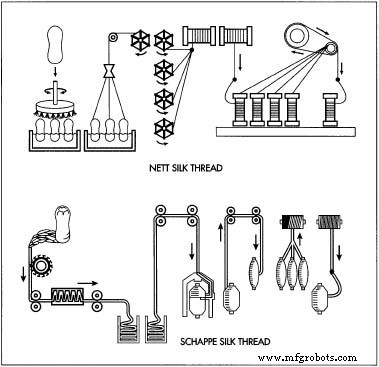

Netto zijde

- 1 Cocons met daarin de poppen worden verwarmd met lucht om de poppen binnen te houden.

- 2 De cocons worden ondergedompeld in water en een borstelende beweging maakt de zijden draad los; een enkele draad kan tot 1.000 km (3.000 m) lang zijn.

Er zijn twee soorten zijdeproductie. Beiden gebruiken de cocon van de zijderups om zijdedraad te produceren, maar men verwerkt de cocons die nog steeds de pop bevatten, waardoor een zachte zijde wordt geproduceerd die netzijde wordt genoemd. De andere gebruikt cocons die al zijn uitgekomen om schappezijde te produceren. Om net zijde te maken, wordt hete lucht gebruikt om de groei van de pop in de cocon te remmen, de cocon wordt ontrafeld en verschillende draden worden samengewikkeld om een draad te produceren. Omdat het is afgeleid van de oudere, uitgekomen cocon, begint de vervaardiging van schapenzijde met het weken, verzachten, wassen en drogen van de cocons. Vervolgens gaan de cocons door stalen rollen met kammen om bundels lange, rechte vezels van zijde te produceren, die worden gekamd, gedraaid en tot draad gesponnen.

Er zijn twee soorten zijdeproductie. Beiden gebruiken de cocon van de zijderups om zijdedraad te produceren, maar men verwerkt de cocons die nog steeds de pop bevatten, waardoor een zachte zijde wordt geproduceerd die netzijde wordt genoemd. De andere gebruikt cocons die al zijn uitgekomen om schappezijde te produceren. Om net zijde te maken, wordt hete lucht gebruikt om de groei van de pop in de cocon te remmen, de cocon wordt ontrafeld en verschillende draden worden samengewikkeld om een draad te produceren. Omdat het is afgeleid van de oudere, uitgekomen cocon, begint de vervaardiging van schapenzijde met het weken, verzachten, wassen en drogen van de cocons. Vervolgens gaan de cocons door stalen rollen met kammen om bundels lange, rechte vezels van zijde te produceren, die worden gekamd, gedraaid en tot draad gesponnen. - 3 Verschillende draden uit dezelfde cocon worden in lange lussen of strengen samengewikkeld om een enkel garen te produceren. Drie van deze enkele garens zijn getwijnd om net zijdedraad te produceren. Er kunnen meer dan drie enkele garens worden gebruikt, afhankelijk van het geplande gebruik van de draad.

Schappe zijde

- 4 Schappe zijde is gemaakt van cocons waaruit de zijdemotten zijn uitgekomen. Dit gerijpte materiaal is taaier dan zijden cocons en moet worden verzacht, gewassen en gedroogd.

- 5 De cocons worden door stalen rollen met kammen gehaald om bundels lange, rechte vezels van zijde te produceren die kammentop of peigné worden genoemd.

- 6 Verschillende bundels worden gegroepeerd tot een band die ook tot een smallere band wordt gekamd en door roterende rollen wordt gevoerd. Het opkomende garen is licht gedraaid en wordt de roving genoemd.

- 7 De roving wordt gesponnen om een enkele draad te vormen, en verschillende enkele draden worden samengewikkeld, gedraaid en op een spoel of kegel gevoerd.

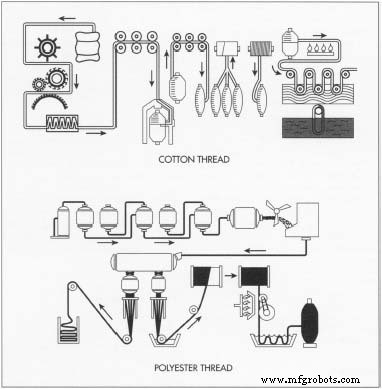

Katoenen draad

- 8 Gereinigd, gekamd en gesorteerd katoen wordt door een reeks rollen gevoerd in een proces dat trekken wordt genoemd, waarbij een smalle strook katoenvezel wordt gegenereerd.

- 9 De vezel wordt lichtjes gedraaid om roving te vormen, en de roving wordt opnieuw getrokken en gedraaid.

- 10 Het wordt gesponnen om een enkele draad te vormen die met andere wordt gewikkeld en gedraaid om de draad te vormen.

- 11 Katoenen draad wordt geschroeid boven een open vlam en gemerceriseerd door onderdompeling in bijtende soda. Deze processen versterken de draad en geven het een glanzende afwerking. De behandelde katoendraad wordt op klossen of kegels gewikkeld.

Gesponnen polyesterdraad

- 12 De polyesterchips die van de raffinaderij worden ontvangen, worden gesponnen tot lange filamenten die aan elkaar worden gebonden om een polyesterkabel te vormen. Tow bevat meer dan 170.000 continue, fijne, parallelle filamenten in een lange band.

- 13 De kabel wordt uitgerekt tot het breekpunt, zodat zwakheden in de filamenten zichtbaar worden. De zwakke punten worden weggesneden en vezels van 60-120 mm (2,5-4,75 inch) worden geproduceerd.

- 14 Deze resulterende sterke vezels worden weer parallel samengebonden, en verschillende banden worden gecombineerd totdat een smalle, gelijkmatige, hoogwaardige band van parallelle vezels ontstaat.

- 15 Deze banden worden verder uitgerekt en lichtjes gedraaid tot roving, en de roving wordt gesponnen en gedraaid tot een enkele draad. Het trek- en twistproces rekt de vezels tot 10-20 keer hun lengte in de sleepfase, en de spindels op de spinmachines die dit werk doen, draaien met 12.000 omwentelingen per minuut.

Verven en verpakken klaar

draad

Alle soorten draad kunnen op vergelijkbare manieren worden afgewerkt.

- 16 Na fabricage wordt de draad geverfd. Kleurstof wordt gemengd in grote vaten; enkele honderden kleuren kunnen worden geproduceerd en het mengen van de kleurstof wordt gecontroleerd door de computer. Grote kegels of klossen van vervaardigde draad worden in onder druk staande vaten neergelaten en de kleurstof (en andere additieven) worden door de computer in de vaten afgegeven. Nadat het uit het verfvat is verwijderd, wordt de draad 24 uur gedroogd. Ongeveer 6,6 ton (6 metrische ton) draad kan in één dag worden geverfd; dit is gelijk aan 66 miljoen km (200 miljoen m) naaigaren of genoeg om vijf keer rond de evenaar te cirkelen.

- 17 De geverfde draad wordt op kleinere spoelen gewikkeld voor industrieel of thuisgebruik, en de spoelen worden in dozen verpakt voor verzending. Optische apparaten bewaken de spoelwikkel- en verpakkingsprocessen.

Kwaliteitscontrole

Draad moet uit de fabriek komen met een geweldige combinatie van prestatiekenmerken. Tijdens zijn levensduur wordt de draad door een aantal metalen geleiders op een naaimachine geleid, onder spanning gehouden door de naald van de naaimachine en onderworpen aan zijn werking, vanaf de spoel in positie gebogen om in de draad van de naald te grijpen, uitgerekt en geschuurd wanneer het kledingstuk wordt gedragen, en vele malen gewassen of chemisch gereinigd. Draad dient niet alleen om ons te kleden, maar ook om ons te beschermen. We rekenen op de draad in producten zoals schoenen en veiligheidsgordels voor auto's om ons te beschermen gedurende de hele levensduur van het product.

Productfabrikanten stellen hoge eisen aan draadmakers om de kwaliteit van draad te verbeteren en zich aan te passen aan de eisen van de werkplek. Er wordt bijvoorbeeld een smerende afwerking aangebracht op draad die wordt gebruikt om thermoplastische materialen te naaien, zodat de naald van de naaimachine constant wordt gesmeerd om te voorkomen dat de wrijvingswarmte opstijgt en het materiaal samensmelt.

De productie van bijna alle soorten schroefdraad is volledig geautomatiseerd. Een apparaat dat Autoconer wordt genoemd, bewaakt de draadkwaliteit, verwijdert onvolkomenheden en voegt de uiteinden weer samen om een gelijkmatige draad te produceren zonder knopen, naden of zwakke plekken.

Bijproducten/afval

De productie van katoengaren leidt tot meer afval dan de productie van andere soorten draad vanwege de delen van het katoen die niet kunnen worden gebruikt. Het volume is nog relatief klein maar moet worden afgevoerd. Onvolmaakte vezels en vezelstof ontstaan in de vroege productiefasen en moeten opnieuw worden verwijderd.

De Toekomst

In de toekomst moet de vervaardiging van draad zich blijven aanpassen aan nieuwe soorten stoffen en kledingontwerp en -productie. Futuristen kunnen voorspellen dat kleding en zijn variëteiten verouderd zullen raken; de realiteit is echter dat de consument zijn persoonlijkheid wil uiten door middel van een kast gevuld met kleding voor verschillende activiteiten. En deze kleding is aan elkaar genaaid met gespecialiseerde draden.

Productieproces