Crashtest-dummy

Achtergrond

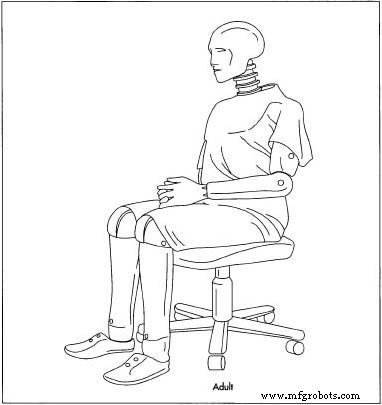

Net als een mode-etalagepop ziet de dummy eruit als een mens, maar de meer dan huiddiepe schoonheden bestaan uit hightech instrumenten en een ultramoderne lichaamsbouw. En net als de versie van de buikspreker, kan de crashtest-dummy niet praten, behalve in een zeer effectieve reeks tv-commercials voor de veiligheid van veiligheidsgordels.

Agentschappen voor verkeersveiligheid over de hele wereld vertrouwen op de botsbestendigheidstest waarbij een auto tegen een bakstenen muur wordt geramd om schade te observeren en gegevens over de prestaties van de auto te genereren. De inzittenden van het testvoertuig zijn crashtestdummies (behoorlijk "antropomorfe testapparaten" genoemd) die zijn gefabriceerd om te lijken op en te reageren als menselijke lichamen en die zijn geladen met geavanceerde instrumenten. De instrumenten registreren informatie over versnelling, snelheid, vertraging bij impact, kracht van impact, en de verschillende bewegingen en vervormingen van de romp en ledematen van elke dummy. Deze gegevens worden bestudeerd door veiligheidsingenieurs en hebben betrekking op het gedrag van menselijke inzittenden en hun mogelijke verwondingen.

Ondanks de universele acceptatie vertoont de crashtestmethode grote gebreken. De auto (of ander voertuig) is gedeeltelijk of volledig beschadigd, afhankelijk van het testdoel. De dummies kunnen vele malen achteraf worden aangebracht en hergebruikt, maar hun vermogen om te reageren op alle complexiteiten van menselijke lichamen wordt altijd geperfectioneerd.

Geschiedenis

Vóór het einde van de jaren veertig werden auto's getest met kadavers. Verwondingen konden worden waargenomen op echte lichamen, maar kadavers reageerden niet zoals ademende, flexibele wezens. Crashtestdummies werden in 1949 ontwikkeld in opdracht van de Amerikaanse luchtmacht voor het testen van schietstoelen voor vliegtuigen die waren gemonteerd op raketaangedreven sleden op rails. "Sierra Sam" was de eerste dummy. De auto-industrie gebruikte later hetzelfde type dummy om heupgordels en schouderharnassen te ontwikkelen. Sierra Sam leek op de gemiddelde volwassen man met een statistisch correct gewicht en gelede ledematen; de ruggengraat en nek van Sam waren echter stijf. De versnelling van zijn hoofd terwijl het de weg van de uitwerping volgde, kon worden gemeten, maar dit was verre van voldoende om mogelijke hoofdletsels te evalueren.

In 1952 werd Mark 1 vervaardigd uit een gipsafgietsel van een levende man, en deze dummy betekende een enorme verbetering in de stand van de techniek. Zijn schedel bevatte sensoren voor het meten van versnelling en de kracht van de impact, en het was gegoten uit twee stukken aluminium. De ruggengraat van Mark l bestond uit een reeks kogelgewrichten met afstandhouders om het bewegingsbereik van een echte ruggengraat te simuleren. De dummy had ook een set ribben van stalen buizen, vinylhuid en schuimvlees, maar stijve ledematen. Andere dummies die tot 1956 werden ontwikkeld, werden aangepast en geïnstrumenteerd om een geselecteerd bewegingsbereik te meten. Er werden voor het eerst dummies gemaakt met andere afmetingen en gewichten dan gemiddeld, en deze dummies na Mark 1 werden gebruikt om de veiligheid van tractoren, kikvorsmannenpakken voor ontsnappingen onder water en vlucht- en veiligheidsaspecten van ruimteonderzoek te testen voor de National Aeronautics and Space Administration (NASA).

Ruimteprogramma's motiveerden de volgende ontwikkelingen in het ontwerp van dummy's. Om de effecten van raketstuwkracht op astronauten te evalueren die vastzaten in de stoelen van ruimtecapsules, financierden de Amerikaanse en Europese ruimteprogramma's de uitvinding van de Grumman-Alderson Research Dummy (GARD). De zittende astronaut moest perfect uitgelijnd zijn met de richting van de raketstuwkracht, anders zouden zowel de man als de stoel op hun plaats draaien. GARD was een belangrijke technologische stap omdat de processen van het lokaliseren van het zwaartepunt en het evalueren van het traagheidsmoment (de neiging om te draaien met versnelling) goed waren geïnstrumenteerd in deze duurzame dummy. GARD wordt nog steeds gebruikt om schietstoelen te testen, omdat de stoelen het bewegingsbereik in deze mannequin beperken, waardoor ze eenvoudig genoeg zijn voor ingenieurs om rotaties, versnellingsgeschiedenis en de spanningen tussen de man en de stoel te meten.

Tot 1966 leidden de luchtvaartindustrie, de militaire luchtvaart en het ruimteprogramma de ontwikkeling van testdummies. De auto-industrie werd dat jaar de drijvende kracht achter de ontwikkeling van dummy's voor crashtests, aangezien auto-doden de noodzaak benadrukten van verbeteringen in de ribbenkast, ruggengraat, bekken en buikholte van de dummy om bevestigingssystemen te evalueren. Wiskundige modellen en experimenten met afzonderlijke lichaamsbereiken toonden aan dat bewegingen konden worden gesimuleerd met veerverbindingen. De veren bewegen bij impact, en ze stuiteren ook terug, zodat effecten zoals whiplash kunnen worden bestudeerd. Tests van heupgordels concentreerden zich op verwondingen aan het bekken, maar voor de ontwikkeling van het schouderharnas moest de dummy een borstbeen (borstbeen), sleutelbeenderen en schouderbladen hebben. De getuigde dummy was uitgerust met een geïnstrumenteerde viscerale zak die de bewegingen van interne organen imiteerde. Instrumentatie werd ook geïnstalleerd in holtes in de dijen, borst en hoofd, zodat meer gecompliceerde bewegingen en krachtafbuigingen konden worden bestudeerd.

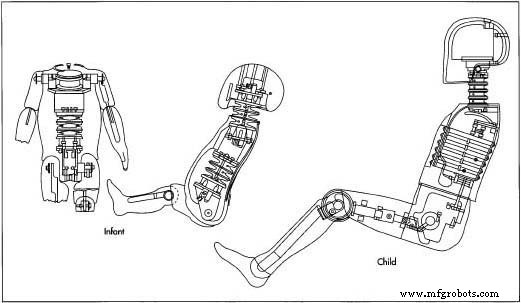

Tegen 1970 was het duidelijk dat de mannelijke dummy ter grootte van een volwassene de kleinere proporties van kinderen en vrouwen niet nauwkeurig weergaf. In feite werden sommige verwondingen aan de kleinere lichaamsbouw veroorzaakt door riemen en harnassen die door de gemiddelde dummy veilig waren bevonden. Een groter mannelijk model en de eerste vrouwelijke fopspeen werden in 1970 geproduceerd en werden Sierra Stan en Sierra Susie genoemd. Datzelfde jaar breidden ze hun gezin uit met Sierra Sammy (een zesjarige) en Sierra Toddler (een driejarige). Geen van beide kinderen had de juiste gewichtsverdeling, maar ze werden in ieder geval voor het eerst vertegenwoordigd en bestudeerd.

Het probleem van het evalueren van verwondingen bij kinderen werd gecompliceerd door het feit dat veel kinderen gewond raken bij auto-ongelukken omdat ze tijdens die ongevallen normaal staan of niet zitten. Het bewegingsbereik en mogelijke effecten zijn daarom veel variabeler voor ongeremde kinderen. Herontwerp van de kinderdummies volgde onmiddellijk, en aanpassingen aan kinderdummies bleven het meest intensief nagestreefde gebied van crashtestontwerp van de jaren zeventig tot de jaren negentig. In de jaren zeventig gaven verbeterde gegevens de kinderen flexibelere skeletten en soepelere ledematen dan volwassenen, maakten ze aanpasbaar aan verschillende posities in de auto en verbeterde instrumentatie zodat het bredere scala aan variabelen kon worden gemeten of geïnterpreteerd. De ontwikkeling en het testen van kinderzitjes, stoelverhogers en airbags vergde speciale aandacht voor dummies voor baby's, peuters en jongeren.

Verbeteringen in computeranalyse zorgden halverwege de jaren zeventig ook voor een revolutie in crashtests. Met computermethoden konden bijna veertig verschillende parameters in het gedrag van testdummies worden gemeten. Constructiematerialen werden op dezelfde manier verbeterd om realistische, volledig gearticuleerde dummies mogelijk te maken. Om het gedrag van menselijke botten na te bootsen, werden de botten van de dummy gemaakt van glasvezel met een grotere breeksterkte, zodat de dummy opnieuw kon worden gebruikt. Deze vele aanpassingen leidden echter tot steeds meer gespecialiseerde dummies, dus modellen zoals de Supermorphic Dummy werden exclusief gemaakt voor auto-crashtests - ze waren te kwetsbaar voor uitwerptests.

Specialisaties in het testen van dummies voor vliegtuigen omvatten de Limb Restraint Evaluator (LRE) Anthropomorphic Manikin, die speciaal is gemaakt voor het testen van fixatie-apparaten om verwondingen als gevolg van zwaaien tijdens het uitwerpen van militaire vliegtuigen te voorkomen. Andere gespecialiseerde dummies testten experimentele parachutes, helikoptercrashes en raceauto's. Tests van crashes met raceauto's (van het type dat werd gereden op de Indianapolis 500-Mile Race of op het Championship Auto Racing Team [CART]-circuit) toonden bijvoorbeeld aan dat de zware racehelmen die door de coureurs worden gedragen hun hoofd beschermen tegen impactschade , maar het gewicht van de helm verhoogt het risico op nekletsel  De eerste crashtestdummies die in de jaren vijftig en zestig werden vervaardigd, gingen niet in op de verschillen tussen lichaamstypes. Die eerste dummies waren statistisch correcte volwassen mannen, en als zodanig deden ze weinig om de typische lichaamstypes van baby's, kinderen en vrouwen weer te geven. In 1970 werden de tekortkomingen van de dummies duidelijk en werden er verschillende carrosserietypes vervaardigd. omdat het de nek dwingt om te verlengen. Impact van een Indy-auto in een betonnen muur vermindert de snelheid van de auto met 40 mijl (64 km) per uur in 70 milliseconden, en de bestuurder voelt een impact van 60 keer de zwaartekracht. De sensor "zwarte doos" in de dummy evalueert alle krachten die 2000 keer per seconde aan het werk zijn terwijl de crash aan de gang is.

De eerste crashtestdummies die in de jaren vijftig en zestig werden vervaardigd, gingen niet in op de verschillen tussen lichaamstypes. Die eerste dummies waren statistisch correcte volwassen mannen, en als zodanig deden ze weinig om de typische lichaamstypes van baby's, kinderen en vrouwen weer te geven. In 1970 werden de tekortkomingen van de dummies duidelijk en werden er verschillende carrosserietypes vervaardigd. omdat het de nek dwingt om te verlengen. Impact van een Indy-auto in een betonnen muur vermindert de snelheid van de auto met 40 mijl (64 km) per uur in 70 milliseconden, en de bestuurder voelt een impact van 60 keer de zwaartekracht. De sensor "zwarte doos" in de dummy evalueert alle krachten die 2000 keer per seconde aan het werk zijn terwijl de crash aan de gang is.

Testdummy-technologie versnelde in ontwikkeling met het ontwerp en testen van de airbag. De dummyfamilie werd verder gediversifieerd met nog meer lichaamstypes. Doden door het opblazen van airbags kwamen het vaakst voor bij personen buiten de statistische dimensies. Deze "kleine inzittenden uit positie" of OOP-bewoners stimuleerden meer evolutionaire veranderingen in de mannequins. Airbag-implementatie onderwierp de dummies aan krachten die hun ontwerpmogelijkheden overtroffen. Dankzij airbagtests en de ontwikkeling van zijdelingse airbags waren er in 1997 aanzienlijke upgrades van de dummy-familie doorgevoerd.

Grondstoffen

Het lichaam van de crashtestdummy is gemaakt van metalen onderdelen bestaande uit aluminium, brons of staal (afhankelijk van ontwerp, doel en lichaamsdelen) en metalen plaatmaterialen. Een grote verscheidenheid aan kunststoffen is ook verwerkt in de meeste ontwerpen, en de kunststoffen omvatten Delrin (een soort slijtvaste acetaathars), urethaan en polyurethaanschuim en vinyl. De meeste fopspenen zijn gekleed om de werkelijkheid na te bootsen, en specifieke leveranciers leveren kleding, verf en lijm om kritieke doelen of meetpunten op de fopspenen te markeren. In feite worden niet alleen externe leveranciers gebruikt voor veel dummy-bestanddelen, maar de federale testbureaus die dummy-ontwerpen goedkeuren, dicteren specifieke leveranciers die voor sommige materialen moeten worden gebruikt.

Dummyfabrikanten leveren weinig of geen instrumentatie. Ontwerpen bieden ruimte voor het beveiligen van instrumentatie, maar instrumentatie is zo specifiek voor de werkelijke testomstandigheden dat de klanten van de dummy-bouwers er zelf een installeren. Sommige kleine potentiometers zijn soms ingebouwd in de lijnen van de fabrikant, maar meer geavanceerde instrumenten zoals versnellingsmeters en lastmeetsensoren worden door de klant geselecteerd uit hun eigen instrumentenpakketten of gespecialiseerde leveranciers.

Ontwerp

Het ontwerpen van dummy's voor crashtests is een ingewikkeld en geïsoleerd proces dat beperkt is tot overheidsinstanties, dummyfabrikanten en klanten zoals autofabrikanten. De dummy makers zijn niet verantwoordelijk voor het maken van hun eigen ontwerpen. In plaats daarvan ontvangen ze tekenpakketten, sets met constructiespecificaties en specificaties voor vereiste tests van de National Traffic Safety Administration (NTSA). Europese agentschappen verstrekken vergelijkbare sets documenten aan dummyfabrikanten. Op basis van hun ervaringen met het bouwen van dummies, het repareren of aanpassen ervan en het observeren van hun trauma's na een ongeval, hebben zowel fabrikanten van dummies als gebruikers input voor ontwerpwijzigingen. De NTSA baseert zijn ontwerpen op een veelheid aan gegevens, waaronder ongevallenrapporten, locatie in een voertuig, variaties in lichaamsbouw en fysieke ontwikkeling, autopsies en simulaties. Biomechanica-experts analyseren alle beschikbare gegevens en maken de specificaties die naar de fabrikanten worden gestuurd.

Het fabricageproces

De fabricage van crashtestdummies is in hoge mate eigendom van het bedrijf vanwege de complexiteit van het ontwerp en het kleine aantal gekwalificeerde fabrikanten in de wereld. Alle ontwerpen en constructies voldoen aan extreem hoge normen, er zijn geen "B-klasse" crashtestdummies.

- Wanneer het pakket met tekeningen en specificaties voor een nieuwe crashtestdummy is ontvangen, begint de fabrikant met het bepalen welke onderdelen en materialen moeten worden gekocht van specifieke leveranciers, die moeten worden gekocht van een reeks goedgekeurde leveranciers, en welke moeten worden in huis vervaardigd. Kleding voor de dummies wordt bijvoorbeeld geleverd door een specifieke verkoper; maar voor het schuim dat wordt gebruikt om de vinylhuid te ondersteunen, wordt het noemen van specifieke leveranciers vermeden en hoeft de fabrikant alleen aan bepaalde equivalenten te voldoen.

- Patronen en mallen voor metalen stukken die moeten worden gesneden of gegoten, worden gemaakt op basis van de ontwerptekeningen en het nodige gereedschap wordt gebruikt om de metalen stukken voor te bereiden. Ze zijn gegoten, gesneden, tot drie keer met warmte behandeld, geplateerd en machinaal bewerkt om de voltooide stukken te trimmen, glad te maken en te verfijnen. Ten slotte worden de metalen stukken geassembleerd met behulp van bevestigingsmiddelen die ook zijn gespecificeerd.

- Kunststoffen worden op dezelfde manier ontworpen, bewerkt en gegoten door middel van spuitgieten of andere methoden die geschikt zijn voor het onderdeel en het materiaal. Kunststoffen worden ook machinaal bewerkt en geassembleerd of gemonteerd op de metalen onderdelen.

- Nadat het metalen en plastic lichaam van de dummy is gemonteerd, wordt de huid op de dummy gepast. Sommige skins bestaan uit vinyl dat op de dummy is gegoten met schuim dat onder het vinyl wordt geïnjecteerd om de huid een stevigheid en buigzaamheid te geven die lijkt op het echte werk. Andere skins bestaan uit stukken vinyl met daarop schuimlagen. Deze stukken kunnen als kleding aan en uit worden geschoven. De huid die het hoofd bedekt, is één stuk dat over de aluminium schedel past. Kleuren zijn ook erg belangrijk voor een dummy skin. Veel klanten willen huidskleuren, maar een huid met rode of gele verkleuringen heeft soms de voorkeur wanneer de dummy wordt gebruikt bij testen die worden gefilmd. De gele en rode tinten maken het nauwkeurig meten van bewegingen op film gemakkelijker.

- De dummy is ontworpen met openingen voor instrumentatie en bekabeling. Deze bevinden zich in de grotere delen van het lichaam, waaronder de schedel, borst, buikholte en de dijen. Kleding wordt soms in de fabriek op de fopspenen gepast of aan de klant verstrekt, zodat de fopspeen kan worden aangekleed nadat het instrumentarium is ingebracht.

Kwaliteitscontrole

Kwaliteitscontrole wordt strikt gespecificeerd door de NTSA (of andere instanties) voordat fabricage zelfs maar wordt overwogen. Dummy-assembleurs zijn zich er terdege van bewust dat hun "familie" zal worden opgeofferd voor de veiligheid van duizenden leden van het publiek, dus voelen ze een intense verantwoordelijkheid ten aanzien van kwaliteitskwesties. Wanneer delen van het lichaam compleet zijn en wanneer het hele lichaam en hoofd zijn gemonteerd, ondergaat de dummy een rigoureuze reeks tests in het kalibratielaboratorium, waar de vereiste tests worden uitgevoerd en metingen worden gedaan om te bevestigen dat het product voldoet aan elk detail van de ontwerptekeningen en specificaties. Tests omvatten een hoofdvaltest, thorax (borst) impact  De crashtestdummy is gemaakt van metalen onderdelen bestaande uit aluminium, brons of staal, evenals metalen plaatmaterialen . In de meeste ontwerpen is ook een grote verscheidenheid aan kunststoffen verwerkt, waaronder Delrin (een soort slijtvaste acetaathars), urethaan en polyurethaanschuim en vinyl. De meeste fopspenen zijn gekleed om de werkelijkheid na te bootsen, en specifieke leveranciers leveren kleding, verf en lijm om kritieke doelen of meetpunten op de fopspenen te markeren. In feite worden niet alleen externe leveranciers gebruikt voor veel dummy-bestanddelen, maar de federale testbureaus die dummy-ontwerpen goedkeuren, dicteren specifieke leveranciers die voor sommige materialen moeten worden gebruikt. testen en kalibreren van de schedel, nek, knieën, andere belangrijke gewrichten en soms andere delen van de ledematen, afhankelijk van het gebruik van de dummy. Afhankelijk van het type lichaamsbouw dat de dummy moet vertegenwoordigen, kunnen de testresultaten variëren. De hoofdmassa van een kind is bijvoorbeeld aanzienlijk kleiner dan die van een volwassene, daarom zal de hoofdvaltest heel anders zijn. Een reeks certificeringen - een soort geboorteakte - blijft gedurende de hele levensduur bij de dummy om de kalibratietests te bewijzen en voor gebruik bij het opnieuw opbouwen, aanpassen en opnieuw kalibreren ervan.

De crashtestdummy is gemaakt van metalen onderdelen bestaande uit aluminium, brons of staal, evenals metalen plaatmaterialen . In de meeste ontwerpen is ook een grote verscheidenheid aan kunststoffen verwerkt, waaronder Delrin (een soort slijtvaste acetaathars), urethaan en polyurethaanschuim en vinyl. De meeste fopspenen zijn gekleed om de werkelijkheid na te bootsen, en specifieke leveranciers leveren kleding, verf en lijm om kritieke doelen of meetpunten op de fopspenen te markeren. In feite worden niet alleen externe leveranciers gebruikt voor veel dummy-bestanddelen, maar de federale testbureaus die dummy-ontwerpen goedkeuren, dicteren specifieke leveranciers die voor sommige materialen moeten worden gebruikt. testen en kalibreren van de schedel, nek, knieën, andere belangrijke gewrichten en soms andere delen van de ledematen, afhankelijk van het gebruik van de dummy. Afhankelijk van het type lichaamsbouw dat de dummy moet vertegenwoordigen, kunnen de testresultaten variëren. De hoofdmassa van een kind is bijvoorbeeld aanzienlijk kleiner dan die van een volwassene, daarom zal de hoofdvaltest heel anders zijn. Een reeks certificeringen - een soort geboorteakte - blijft gedurende de hele levensduur bij de dummy om de kalibratietests te bewijzen en voor gebruik bij het opnieuw opbouwen, aanpassen en opnieuw kalibreren ervan.

Bijproducten/afval

Er zijn geen bijproducten van de dummyproductie. Afval is beperkt tot metaal en plastic dat kan worden gerecycled.

De Toekomst

Dankzij computertechnologieën is de crashtestdummy aanpasbaar aan de extreme menselijke activiteit door ontwerpverbeteringen, testmethoden, miniaturisatie van instrumenten en gegevensanalyse. Maar uiteindelijk kan de computer de dummyfamilie fataal worden. Computersimulaties worden zo geavanceerd dat ze auto-ongelukken, schade aan het voertuig zelf en verwondingen van de inzittenden kunnen weergeven. Simulaties zijn aantrekkelijk voor autofabrikanten omdat ze sommige, zo niet alle, destructieve tests elimineren, wat ongeveer $ 750.000 per test kost. Inzittenden van voertuigen kunnen worden onderzocht na een gesimuleerde botsing en de details van verwondingen aan het hoofd en de wervelkolom kunnen met name worden geanalyseerd. Tot drie maanden ontwerptijd kan worden geschrapt uit het ontwerp-productieschema voor een nieuw automodel, en nieuwe ontwerpen kunnen veiliger zijn voor een breder scala aan bestuurders en passagiers van verschillende grootte.

Dummy-fabrikanten, aan de andere kant, staan erop dat hun families hier blijven. Meer aanpassingen en complexiteiten evenals technologische toepassingen hebben crashtestdummies tot betrouwbare barometers voor voertuigprestaties gemaakt. Overheidsinstanties erkennen dit en vragen fabrikanten om dummies en sensoren te maken die zich richten op zeer specifieke verwondingen. In 1995 lag de focus op onderbenen, beweging van de voeten en schade aan de achillespezen veroorzaakt door frontale botsingen. Door nieuwe sensoren leken de benen van de Hybrid 350 (gecertificeerd in 1997) op die van een bionische man. In 1999 verschoof de nadruk naar aanrijdingen van achteren en naar de ontwikkeling van geavanceerde wervels door middel van gezamenlijk onderzoek tussen instanties, universiteiten en fabrikanten. Ook groeit de belangstelling voor huidsimulanten die bij ongevallen zullen kneuzen en schuren; gegevens van deze ontwikkelingen zullen artsen ook helpen bij het verbeteren van behandelingen voor huidletsel. Net als zijn menselijke tegenhangers, blijft de crashtestdummy evolueren met als doel onze levens en ledematen te redden.

Productieproces

- Een spoedcursus over Rapid Prototyping in Manufacturing

- Een spoedcursus over Binder Jet 3D-printen

- C# dit trefwoord

- Test DS18B20-sensor

- Turck TB3-CP80 Sensor Testbox

- Pomona magnetische testsondes MP1

- Op smartphones gebaseerde COVID-19-test

- Macroflash Cup-cryostaat

- Software-verbonden Wafer Level Betrouwbaarheidstest

- Wat is een vacuümbuistester?

- Dummy Proof Aluminium Sheet Cutting Guide