Bedlaken

Achtergrond

Een laken is een plat geweven textiel dat wordt gebruikt op een bed tussen de bewoner van een bed en de warme deken erboven. Het is over het algemeen een rechthoek van kamerbreed weefsel, wat betekent dat het is gemaakt zonder een middennaad. Lakens hebben zomen aan de boven- en onderkant. De zelfkanten, of afgewerkte randen van het geweven vel zoals het op het weefgetouw wordt gemaakt, worden gebruikt als zijnaden en het is dus niet nodig om aan de zijkanten te zomen. Tegenwoordig maakt het laken deel uit van een set beddengoed die qua kleur, stof en detail bij elkaar passen en omvat het hoeslaken (om de matras te bedekken), het vlakke laken en ten minste één kussensloop.

Het laken kan gemaakt zijn van verschillende vezels, waaronder linnen, katoen, synthetische stoffen (vaak gemengd met natuurlijke vezels zoals katoen) en soms zijde. Lakens zijn gemaakt van een grote verscheidenheid aan stoffen. Bijzonder populair is percal, een dichtgeweven platbinding van volledig katoen of een katoen-polyestermix die glad, koel en comfortabel aanvoelt op de huid. Ook van platbinding maar grover geweven dan perkal is mousseline. In de wintermaanden zorgen flanellen lakens, die zijn geweven met katoenen luiervezels, voor extra warmte. Zijdeachtige, satijnachtige lakens, over het algemeen geweven van synthetische stoffen (zijde is erg duur) zijn een noviteit. Linnen wordt ook af en toe gebruikt voor beddengoed, maar is in dit land over het algemeen niet in de handel verkrijgbaar, aangezien linnen in de Verenigde Staten niet wordt verwerkt. Linnen lakens worden geïmporteerd uit Oost-Europa of Groot-Brittannië.

Geschiedenis

Bedden van een soort bestaan al millennia. Het is niet bekend wanneer lakens voor het eerst werden gebruikt om de slaper comfortabel te houden, maar het is waarschijnlijk dat de eerste echte lakens van linnen waren. Linnen, afgeleid van de vlasplant, wordt al eeuwenlang verbouwd en vakkundig verbouwd, gesponnen en geweven door de Egyptenaren. Het is een arbeidsintensieve plant om te kweken, maar de afgewerkte stof is perfect voor beddengoed, omdat het zachter aanvoelt dan katoen en door het gebruik glanzender wordt. Linnen lakens werden gemaakt op conventionele weefgetouwen die tussen 30-40 in (76,2-101,6 cm) breed waren, wat resulteerde in lakens die in het midden moesten worden gefelst om groot genoeg te zijn voor gebruik. Europeanen brachten de linnencultuur naar de Nieuwe Wereld; De linnenverwerking floreerde twee eeuwen lang in de Noordoost- en Middenkoloniën. Vanwege het nauwgezette teeltproces was het maken van linnengoed echter moeilijk en tijdrovend. Niettemin werkten veel Amerikaanse vrouwen uit de zeventiende, achttiende en vroege negentiende eeuw meedogenloos met het produceren van linnengoederen - kussenslopen, lakens, servetten, handdoeken - voor gezinsgebruik na hun huwelijk.

Rond 1830 was de katoenteelt en -verwerking in de Verenigde Staten goed ingeburgerd. Voorheen was het moeilijk om de hardnekkige zaden te verwijderen die werden aangetroffen in katoen met korte stapels, dat gemakkelijk groeit in het Amerikaanse zuiden. Door de ontwikkeling van de cotton gin door Eli Whitney konden de zaden gemakkelijk en snel van de watten worden ontdaan; zuidelijke plantages begonnen onmiddellijk de nu lucratieve plant te kweken met behulp van slavenarbeid. Tegelijkertijd pasten de textielfabrieken in New England de Britse katoenproductietechnologieën snel aan en waren ze in staat om in enorme hoeveelheden katoen te spinnen, weven, verven en bedrukken. Rond 1860 namen nog maar weinigen de moeite om lakens van linnen te maken - waarom zou je de tijd doorbrengen dat katoenen lakens goedkoop en gemakkelijk te verkrijgen waren?  Katoenvezels worden gemaakt van balen ruw katoen die worden schoongemaakt, gekaard, gemengd en gesponnen. Eenmaal op een profielbalk geladen, worden de klossen gecoat met maatvoering om het weven gemakkelijker te maken. Verschillende profielbalken worden op een enkele grote weefgetouwbalk geladen. Maar liefst 6.000 garens worden in slechts enkele minuten automatisch op oude garens geknoopt door een machine die een knoper wordt genoemd. Weefgetouwen werden meer gemechaniseerd met mensenhanden die de producten nauwelijks aanraken en sinds het einde van de negentiende eeuw worden op dergelijke weefgetouwen beddengoed gemaakt. Recente innovaties in het product zijn onder meer de introductie van gemengde vezels, met name de vermenging van katoen met polyester (waardoor het laken relatief kreukvrij blijft). Andere recente ontwikkelingen zijn het gebruik van felle kleuren en uitgebreide decoratie. Bovendien is arbeid buiten de Verenigde Staten goedkoper en worden veel lakens in andere landen gemaakt en hier geïmporteerd voor verkoop. Tegenwoordig omvatten de zuidelijke staten, met name de staat Georgia, een aantal katoenverwerkers en wevers. Veel van onze Amerikaanse katoenen lakens worden in het Zuiden geproduceerd.

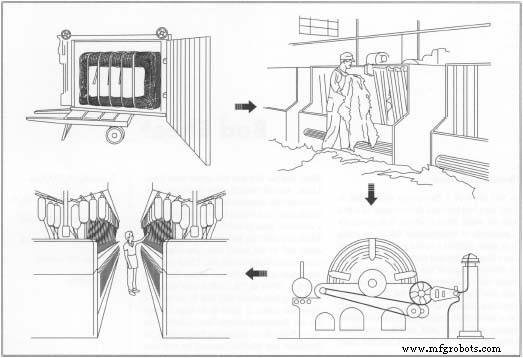

Katoenvezels worden gemaakt van balen ruw katoen die worden schoongemaakt, gekaard, gemengd en gesponnen. Eenmaal op een profielbalk geladen, worden de klossen gecoat met maatvoering om het weven gemakkelijker te maken. Verschillende profielbalken worden op een enkele grote weefgetouwbalk geladen. Maar liefst 6.000 garens worden in slechts enkele minuten automatisch op oude garens geknoopt door een machine die een knoper wordt genoemd. Weefgetouwen werden meer gemechaniseerd met mensenhanden die de producten nauwelijks aanraken en sinds het einde van de negentiende eeuw worden op dergelijke weefgetouwen beddengoed gemaakt. Recente innovaties in het product zijn onder meer de introductie van gemengde vezels, met name de vermenging van katoen met polyester (waardoor het laken relatief kreukvrij blijft). Andere recente ontwikkelingen zijn het gebruik van felle kleuren en uitgebreide decoratie. Bovendien is arbeid buiten de Verenigde Staten goedkoper en worden veel lakens in andere landen gemaakt en hier geïmporteerd voor verkoop. Tegenwoordig omvatten de zuidelijke staten, met name de staat Georgia, een aantal katoenverwerkers en wevers. Veel van onze Amerikaanse katoenen lakens worden in het Zuiden geproduceerd.

Grondstoffen

Als katoen moet worden gesponnen tot garen in de bedlakenfabriek, worden balen van 480 lb (217,9 kg) gekocht bij een katoenproducent. Dit katoen wordt vaak watten genoemd omdat het zo pluizig is als wol. Het is nog steeds vies en bevat twijgen, bladeren, wat zaden en ander puin van het oogsten. Andere materialen die bij het weefproces worden gebruikt, zijn zetmeel of een soort lijm die op de katoenen draden wordt aangebracht om ze gemakkelijker te weven te maken. Tijdens het reinigings- en bleekproces nadat het vel is geweven, worden bijtende chemicaliën en bleekmiddelen, waaronder chloor- en/of waterstofperoxideoplossingen, gebruikt om alle kleur te verwijderen voordat het wordt geverfd. Verven omvat chemisch afgeleide kleurstoffen (wat betekent dat ze niet natuurlijk zijn en niet worden aangetroffen in planten of bomen, maar worden gemaakt in laboratoria) die worden gebruikt voor standaardkleuring en kleurechtheid.

Het fabricageproces

Sommige fabrikanten spinnen de aan de fabrikant geleverde balen katoen. Anderen kopen het garen dat al op spoelen is gesponnen. In dit gedeelte wordt het proces beschreven om 100% lakens te maken van balen katoen die aan de fabriek worden geleverd en die nog niet zijn gesponnen.

Aankoop van het katoen

- 1 Balen katoen met een gewicht van ongeveer 480 lb (217,9 kg) worden gekocht en verzonden naar de fabrikant van de lakens.

Mengen

- 2 Balen worden naast elkaar in een mengruimte gelegd. De balen worden geopend door een Uniflock-machine die een deel katoen van de bovenkant van elke baal verwijdert. Vervolgens klopt de machine het katoen samen, verwijdert onzuiverheden en start het mengproces. De vezels worden vervolgens door buizen geblazen naar een mengeenheid waar het mengen doorgaat.

Kaarden

- 3 Eenmaal gemengd, gaan de vezels door buizen naar een kaardmachine, die de vezels in dezelfde richting uitlijnt en oriënteert. Cilinders met miljoenen tanden trekken en trekken de vezels recht en blijven onzuiverheden verwijderen.

Tekenen, testen en zwerven

- 4 Hier worden de katoenvezels verder met elkaar vermengd en rechtgetrokken, aangezien veel strengen vezels door een rovingframe tot één streng worden samengetrokken. Het frame draait de vezels lichtjes en windt een katoenen lont op klossen.

Draaien

- 5 De rovings worden gesponnen op een ringspinner, waarbij het katoen in een enkele kleine streng wordt getrokken en deze tijdens het draaien wordt gedraaid. Het garen wordt vervolgens op klossen gewikkeld en de klossen worden op spoelen geplaatst die de draad op sectiebalken winden die uiteindelijk op een weefgetouw passen om te weven.

Een sectiebalk kromtrekken

- 6 Er zijn tussen de 2.000-5.000 kettingdraden (lengtegarens) nodig om een enkele velbreedte te maken. De krommingsbalk, die alle garens vasthoudt, is dus erg groot en kan niet in één keer worden geladen. Dus 500-600 draadeinden van spoelen worden op een enkele balk getrokken, waardoor deze kromtrekt. Later zullen verschillende sectiebalken op de grote krommingsbalk worden geladen, die elk een deel van de schering bijdragen.

Snijden

- 7 Elke sectiebalk gaat door een slasher - een machine die het garen bedekt met zetmeel of lijm om de uiteinden te beschermen en het garen gemakkelijker te weven te maken.

De straal kromtrekken

- 8 Eenmaal gecoat met maatvoering, worden verschillende profielbalken op een enkele grote weefgetouwbalk geladen. Maar liefst 6.000 garens worden in slechts enkele minuten automatisch op oude garens geknoopt door een machine die een knoper wordt genoemd. De knopen worden door de machine gehaald en het weven kan beginnen.

Weven

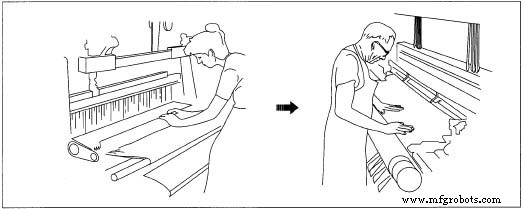

- 9 Het weven, waarbij de inslag- of vuldraden in elkaar grijpen met de ketting- of verticale draden, wordt gedaan op automatische luchtstraalweefmachines met hoge snelheid. De vuldraden worden over de kettingdraden getransporteerd met een snelheid van 500 inserties per minuut, wat betekent dat er ongeveer elke tiende van een seconde een vuldraad over de kettingdraad loopt. Er zijn ongeveer 90 invoegingen nodig om een centimeter folie te weven. Zo wordt ongeveer 5,5 inch (14 cm) folie geweven per minuut - 10 km (9,14 m) per uur worden geweven. Typisch wordt 8.000 km (7.312 m) folie geweven op een weefgetouw en opgerold op rollen en verzonden voor verdere verwerking.

Reinigen en bleken

- 10 De stof, greige genaamd, is grijs van kleur. Het wordt verder afgewerkt door te schroeien - een proces waarbij stukjes garen van het oppervlak worden afgebrand. Dan is de folie klaar om gebleekt te worden. Dit gebeurt in drie stappen. Ten eerste wordt het verkleind door het te baden in water en zeep die verontreinigingen verwijdert. Vervolgens worden bijtende chemicaliën toegepast om vuil en resten van puin in katoenen garens te verwijderen. De bijtende stof wordt uitgewassen en geconcentreerde bleekmiddelen (chloor en/of waterstofperoxide) worden aangebracht om de grijze kleur te verdrijven. Nu gebleekt, wordt de folie tot een touw gerold en in een droger gedaan die het vocht eruit haalt voordat het wordt verven.

Het weven wordt gedaan op snelle automatische luchtstraalweefgetouwen. Typisch wordt 8.000 km (7.312 m) folie geweven op een weefgetouw en opgerold op rollen en verzonden voor verdere verwerking. Eenmaal geweven, wordt de folie gebleekt, tot een touw gerold en gedroogd, geverfd en opgerold. Automatische snijapparatuur snijdt de rol in standaard plaatlengtes en de plaatzomen worden genaaid.

Het weven wordt gedaan op snelle automatische luchtstraalweefgetouwen. Typisch wordt 8.000 km (7.312 m) folie geweven op een weefgetouw en opgerold op rollen en verzonden voor verdere verwerking. Eenmaal geweven, wordt de folie gebleekt, tot een touw gerold en gedroogd, geverfd en opgerold. Automatische snijapparatuur snijdt de rol in standaard plaatlengtes en de plaatzomen worden genaaid.

Verven

- 11 Alle lakens zijn geverfd. Zelfs lakens die als wit worden verkocht, moeten worden geverfd om een echt wit laken te worden. Om de grijsgekleurde platen kleur te geven, worden pigmenten op de platen aangebracht in kleurvaten die met grote rollen de kleurstof in het materiaal persen. Eenmaal geverfd, wordt de folie gestoomd om de kleur in te stellen. Vervolgens wordt een hars op de folie aangebracht om krimp te beheersen. De folie wordt op enorme rollen gerold en is klaar om te worden gesneden en genaaid.

Knippen en naaien

- 12 Automatische snijapparatuur trekt het doek van de rollen terwijl het de folie automatisch op de gewenste lengte afsnijdt. De rollen worden overgebracht naar een naaimachine die de boven- en onderzomen naait.

Verpakking

- 13 Het genaaide vel wordt ofwel met de 1 3 hand of machinaal gevouwen. Machinaal gevouwen vellen worden uitgeworpen, in krimpfolie verpakt en afzonderlijk verpakt voor verkoop.

Kwaliteitscontrole

Fabrikanten van lakens kiezen zorgvuldig katoenen balen. Katoen wordt ingedeeld op lengte (nietje) en op kwaliteit (kwaliteit). Kortere nietjes worden gebruikt voor tussenvulling, terwijl langere nietjes worden gebruikt om producten van hogere kwaliteit te maken. Egyptisch katoen is gemaakt van langere nietjes. Medium nietjes worden als standaard beschouwd. Er worden negen klassen gebruikt om katoen te classificeren van middelmatig tot goed. Katoen met veel vuil en resten zou van een lagere kwaliteit zijn dan katoen met minder onzuiverheden. De balen van lagere kwaliteit hebben de neiging om de verwerking van het katoen tot spoelgaren te vertragen en kunnen nooit een kwaliteitsproduct opleveren. Daarom zullen veel fabrieken balen kopen op basis van testgegevens die zijn ontvangen van het Amerikaanse ministerie van landbouw om ervoor te zorgen dat de balen redelijk schoon zijn. Veel weefbedrijven voeren hun eigen tests uit op aan te kopen balen om de kwaliteit en reinheid te beoordelen.

Rovings - de touwachtige streng die tot garen wordt gesponnen - ondergaat over het algemeen kwaliteitscontrole voorafgaand aan het spinnen. Op belangrijke punten in de productie van garen en lakens worden statistische monsters genomen en getest in het laboratorium. Op de voltooide producten worden fysieke tests uitgevoerd. Omdat de bleek- en verfprocessen een aantal chemicaliën bevatten die exact moeten worden gemengd, worden de chemische oplossingen gecontroleerd. Bovendien houden medewerkers in de fabriek het proces nauwlettend in de gaten en inspecteren ze het product visueel in elke productiefase.

Bijproducten/afval

Katoenwevers hebben de afgelopen jaren ijverig gewerkt om vervuilende uitwerpselen en katoenpluisjes te verminderen. Af en toe kan vezelafval dat vrijkomt bij het spinnen worden gerecycled en gebruikt voor andere katoenproducten. In het verleden was katoenpluis dat in fabrieken werd gegenereerd gevaarlijk voor de werknemers; nu genereren de luchtstraalweefgetouwen echter weinig katoenstof. Op het punt waar greige goederen worden verwerkt, zijn er automatische veeg- en reinigingsmachines om de kamers van omgevingsstof te ontdoen.

Van de grootste zorg voor de federale overheid zijn de chemicaliën die worden gebruikt bij het reinigen, bleken en verven van de goederen. Federale voorschriften vereisen dat resulterende vloeistoffen die door de fabriek worden uitgestoten (die chloor, waterstofperoxide en andere diverse bijtende stoffen kunnen bevatten) voldoen aan de staats- en federale voorschriften voor schoon water, en fabrieken moeten beschikken over vergunningen voor het verwijderen van nationale verontreinigende stoffen. De grotere fabrieken hebben geïnvesteerd in het bouwen van hun eigen afvalwaterzuiveringsinstallaties. Emissies vallen nu onder de Clean Air Act en moeten binnen aanvaardbare richtlijnen blijven.

Productieproces