Waterpistool

Achtergrond

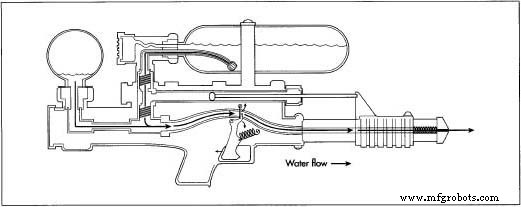

Waterpistolen met pompwerking zijn een relatief recente toevoeging aan het arsenaal van waterpistolen. Plastic spuitpistolen zijn al lang een belangrijk zomerspeelgoed van Amerikaanse kinderen. Dit traditionele speelgoed stoot een relatief zwakke stroom water uit, waardoor er regelmatig pauzes nodig zijn om bij te vullen. Het pomppistool werkt op een ander principe dan zijn voorgangers. De gebruiker pompt een hendel op het pistool, die lucht in een reservoir onder druk zet. Wanneer de gebruiker vervolgens een zuigerachtige trekker bedient, spuit de perslucht water uit een aparte watertank, wat resulteert in een sterke waterstroom die wel 15 m kan reiken. Het originele waterpistool met pompwerking is uitgevonden door een Amerikaanse ingenieur, Lonnie Johnson, en het speelgoed wordt vervaardigd onder de merknaam Super Soaker door de Larami Corporation uit Mount Laurel, New Jersey. Ondanks het succes van de Super Soaker hebben andere bedrijven het ontwerp overgenomen en uitgebreid.

Geschiedenis

Uitvinder Lonnie Johnson had een master in nucleaire techniek en werkte in 1982 voor de luchtmacht toen hij op het idee kwam van een spuitpistool onder druk. Hij werkte eigenlijk aan een warmtepompproject waarbij water werd gebruikt in plaats van freon als koelvloeistof. Terwijl hij aan het experimenteren was met buizen in zijn badkamer, schoot Johnson water door een hogedrukspuit. Hij legde het koelwerk opzij om een prototype waterpistool te maken, dat hij aan zijn zesjarige dochter gaf. Het krachtige spuitpistool werd al snel de hit van de buurt en de uitvinder begon te werken aan een verkoopbaar model. Johnson maakte alle kleppen en fittingen voor zijn waterpistool zelf en nam verschillende patenten op om zijn rechten te beschermen. De productie van het waterpistool met eigen middelen bleek te duur, dus Johnson bracht zijn idee op de markt voor speelgoedbedrijven. Pas in 1989 ontmoette de uitvinder vertegenwoordigers van de Larami Corporation op de American International Toy Fair van dat jaar. Larami had eerder een op batterijen werkend spuitpistool op de markt gebracht met een patroon op het Israëlische Uzi-machinepistool. Het batterijgevoede pistool, uitgevonden door Alan Amron, kwam in 1985 op de markt en was een groot succes in 1986. Dit pistool werd aangedreven door een binnenmotor die 250 squirts per minuut pompte. Door Larami's ervaring met waterpistolen leek het een goede kandidaat om Johnson's speeltje te maken. Johnson was op zijn hoede om het geheim van het ontwerp van zijn waterpistool te onthullen, en op de speelgoedconferentie beschreef hij zijn model in vage bewoordingen. Hij onthulde genoeg om de leidinggevenden van Larami nieuwsgierig te maken, en kort daarna bracht Johnson zijn prototype naar het hoofdkantoor van het bedrijf. Zijn met de hand gebouwde model was gemaakt van polyvinylchloride (PVC) buizen, plexiglas en plastic frisdrankflessen. Om de leidinggevenden te laten zien wat het waterpistool kon doen, vulde Johnson het en schoot een immense stroom water helemaal door de bestuurskamer. De president van Larami was meteen onder de indruk en Johnson en het bedrijf tekenden een overeenkomst. Het speelgoed was vrijwel meteen populair. Binnen twee jaar na de introductie in 1990 had Larami meer dan 10 miljoen Super Soakers verkocht. Met de grotere modellen die tot $ 40 dollar kosten, was het een aanzienlijke geldmaker.

In de zomer van 1992 brak een controverse uit over de krachtige waterpistolen. In Boston escaleerde een watergevecht in een echt vuurgevecht, en een tiener werd doodgeschoten, waardoor de burgemeester van Boston de plaatselijke winkels vroeg om te stoppen met het bevoorraden van Super Soakers. Kort daarna, in New York, maakten tieners een voorbijganger nat met een Super Soaker, en het beledigde slachtoffer antwoordde met geweervuur, waarbij twee jongeren gewond raakten. Politici en wetshandhavers gaven de Super Soaker de schuld in de nasleep van deze tragedies, hoewel anderen beweerden dat het echte wapens waren en niet waterpistolen die het probleem vormden. Desalniettemin werden waterpistolen met pompwerking steeds populairder. In 1998 was Larami's Super Soaker het bestverkochte zomerspeelgoed ter wereld. De detailhandelsverkopen bedroegen meer dan $ 200 miljoen. Het bedrijf had in acht jaar meer dan 300 miljoen Super Soakers verkocht en produceerde bijna 10 modellen van verschillende grootte en prijs.

Grondstoffen

De belangrijkste grondstof voor waterpistolen is gewoon plastic. Het plastic is gemengd met verschillende pigmenten voor kleurrijke effecten. Andere benodigde materialen zijn lijm en lichte schroeven. De matrijzen voor de kunststof mallen zijn gemaakt van staal. Water wordt gebruikt in het productieproces om onderdelen te testen, net als perslucht.

Ontwerp

Het fabricageproces voor waterpistolen met pompwerking is vrij eenvoudig, maar het ontwerpproces is langdurig en ingewikkeld. De verkoopperiode voor waterpistolen is beperkt tot de zomer. Het ontwerpproces begint meestal in juli of augustus om nieuwe modellen te creëren voor het verkoopseizoen van volgend jaar. Op dat moment hebben marketeers meestal een duidelijk idee van welke modellen goed verkopen voor het lopende jaar en kunnen ze verkoopgegevens en feedback van retailers opnemen in hun plannen voor de komende zomer. Het personeel van het waterpistoolbedrijf begint hun ontwerpen met een wensenlijst, noteert welke functies ze graag verbeterd of veranderd zouden zien en bedenkt creatieve ideeën voor het product. Het bedrijf kan ook consultants of ontwerpers buiten het bedrijf in dienst nemen om ervoor te zorgen dat het toegang heeft tot nieuwe gezichtspunten. Als de ideeën ongeveer zes maanden zijn uitgewerkt, schakelt het waterpistoolbedrijf ingenieurs in om een voorlopig model te maken. Dit eerste model staat bekend als een "brooddoos". De brooddoos heeft de werkfuncties waar het waterpistoolbedrijf om heeft gevraagd, maar het mondstuk en de pomp zijn in een doos geplaatst die weinig lijkt op het eindproduct. De functies worden alleen op dit punt beoordeeld op hun prestaties; hoe het pistool eruitziet, is een andere vraag. De brooddoos kan meerdere malen gewijzigd worden. Na goedkeuring door het personeel van het bedrijf dat aan het project werkt, maken de ingenieurs tekeningen van de interne lay-out van de vereiste onderdelen.

Vervolgens beginnen ontwerpers aan hun werk en maken tekeningen van hoe zij denken dat het waterpistool eruit moet zien. De ontwerpers kunnen een half dozijn tot een dozijn tekeningen maken. Het bedrijfsteam beoordeelt de tekeningen en kan aspecten van verschillende ontwerpen mixen en matchen. Ze geven bijvoorbeeld de voorkeur aan het handvat bij het ene ontwerp en het mondstuk bij het andere. Ontwerpers maken een definitieve tekening op basis van de voorkeuren van het bedrijfsteam.

De tekeningen van de ontwerpers worden vervolgens naar de ingenieurs gestuurd, die de onderdelentekeningen maken. In de meeste gevallen moeten de ingenieurs aspecten van het ontwerp wijzigen. Dus de tekeningen gaan terug naar de ontwerpers voor beoordeling, er worden wijzigingen aangebracht en de ingenieurs maken meer tekeningen. Uiteindelijk wordt een ontwerp definitief gemaakt en naar een modelmaker gestuurd.

De modelmaker maakt meerdere modellen. De eerste is geen werkend model maar massief plastic. Hierdoor kan het bedrijfsteam zien hoe het pistool er in drie dimensies uitziet. Dan kan het team de esthetiek van het nieuwe wapen beter beoordelen. Vervolgens maakt de modelmaker een werkend model. Ondertussen bedenkt de kunstafdeling van het bedrijf pakketontwerpen en kleuren voor het pistool. Het werkmodel is gemaakt van een grijze kunststof. De modelmaker maakt er zes en de kunstenaars van de kunstafdeling schilderen ze om ze eruit te laten zien als het speelgoed dat het bedrijf voorstelt om de volgende zomer te verkopen. Deze mock-ups worden vervolgens gedistribueerd naar de beste kopers in de detailhandel. De kopers geven hun mening over wat ze wel of niet leuk vinden aan het product. Ze beginnen het bedrijf ook schattingen te geven van het aantal winkels dat ze in voorraad willen hebben.

Nadat het waterpistoolbedrijf feedback van de retailers heeft ontvangen, begint het samen te werken met zijn productieaannemer om het nieuwe product klaar te maken voor massaproductie. Er wordt weer een ander model gemaakt, deze keer  Een typisch waterpistool met pompwerking. een toolingmodel genoemd. Hierdoor kunnen de experts in de fabriek zien welke onderdelen ze moeten vormen en kunnen ze eventuele problemen signaleren. In dit stadium wordt verder gewerkt in de fabriek.

Een typisch waterpistool met pompwerking. een toolingmodel genoemd. Hierdoor kunnen de experts in de fabriek zien welke onderdelen ze moeten vormen en kunnen ze eventuele problemen signaleren. In dit stadium wordt verder gewerkt in de fabriek.

Het fabricageproces

De moids maken

- 1 Ontwerpen voor de afzonderlijke onderdelen van het waterpistool zijn op de computer getekend. De tekeningen worden vervolgens ingevoerd in de computer in de productiefaciliteit. Deze computer regelt het snijden van de mallen. De mallen worden uit staal gesneden, volgens het computergestuurde ontwerp.

Het testen van de mallen

- 2 Voordat de massaproductie begint, maken de arbeiders in de productiefaciliteit verschillende testruns. Bij de eerste testrun wordt voldoende ongekleurd plastic in de machines gevoerd om slechts twee of drie kopieën van elk onderdeel te maken. Ingenieurs bestuderen deze stukken, testshots genoemd, om er zeker van te zijn dat er geen problemen zijn. Vervolgens voeren werknemers een iets grotere test uit. Dit wordt de engineeringpilot genoemd. Opnieuw met ongekleurd plastic, de mallen worden gevuld en van elk onderdeel worden enkele tientallen stukjes gemaakt. Deze onderdelen worden vervolgens volledig geassembleerd om twee of drie dozijn modelpistolen te maken. Hierdoor kan het fabriekspersoneel het hele productieproces testen. Ze kunnen zien hoe goed de stukjes zijn gevormd en hoe ze in elkaar passen. Eventuele problemen bij de montage worden op dit punt aangepakt. De volgende testrun is de kleurcontrole. Het ruwe plastic dat in de mallen wordt gebruikt, is van nature lichtbruin, gebroken wit of grijs. Aan het plastic worden pigmenten toegevoegd en de mallen worden gevuld. De kleuren worden gecontroleerd om er zeker van te zijn dat ze overeenkomen met het ontwerp. Ten slotte maken de arbeiders een testrun van 40-50 stuks, die apart worden gehouden voor kwaliteitscontrole. Deze worden naar verschillende laboratoria gestuurd en getest op veiligheid en betrouwbaarheid. Als alles goed test, kan de massaproductie beginnen.

Volledige productie

- 3 Individuele stukken van de waterpistolen worden gemaakt door middel van spuitgieten of blaasvormen. Verwarmd plastic wordt onder druk in de stalen mallen gespoten of geblazen. Werknemers ontvormen de onderdelen en brengen ze naar een montageruimte. Het montagewerk wordt met de hand gedaan. Sommige onderdelen klikken eenvoudig in elkaar, andere moeten worden gelijmd of met schroeven in elkaar gezet. Een aspect dat de fabricage van waterpistolen anders maakt dan de fabricage van andere gegoten plastic artikelen, is dat de onderdelen moeten worden getest op waterdichtheid. Elke pomp en elk mondstuk dat uit de mallen komt, wordt getest, net als enkele andere essentiële onderdelen. Indien mogelijk wordt er lucht in het onderdeel geblazen in plaats van water. Als een onderdeel luchtdicht is, dan houdt het zeker water vast. Sommige onderdelen moeten echter worden getest met water. Dit betekent dat ze daarna gedroogd moeten worden, anders zouden de kanonnen nat de montageruimte verlaten. Er wordt dus lucht doorheen geblazen om ze te drogen. In sommige gevallen is het door de vorm van het onderdeel niet mogelijk om al het water eruit te krijgen. In deze gevallen wordt het gebruikte water behandeld met een antischimmelmiddel en op de verpakking staat ook dat er wat vocht in het pistool te verwachten is. Wanneer de productie piekt, heeft de fabriek voor de productie van waterpistolen duizenden mensen in dienst en maakt ze gedurende enkele maanden miljoenen pistolen.

Verpakking

- 4 Wanneer de waterpistolen volledig gemonteerd zijn, zijn ze klaar om verpakt te worden. Omdat het pistool zelf een lang ontwerpproces heeft gehad, heeft de verpakking ook veel aspecten waarmee rekening moet worden gehouden voor een ideaal product. Pump-action waterpistolen worden meestal in het buitenland gemaakt en over lange afstanden verzonden. Het gewicht van de verpakking is uiterst belangrijk, aangezien het de verzendkosten bepaalt. De verpakking moet ook duurzaam genoeg zijn om tegen een stootje te kunnen en aantrekkelijk genoeg zijn om de aandacht van de consument bij de retailer te trekken. De totale grootte van het pakket is ook belangrijk. De doos kan zo zijn ontworpen dat er meerdere in elkaar passen, wat ruimte bespaart in de verzenddoos. Omdat het product met de hand wordt verpakt, moet het pakket ook gemakkelijk te vullen zijn, zodat werknemers ze snel verpakken.

Kwaliteitscontrole

Kwaliteitscontrole begint aan het begin van het ontwerpproces. Zoals alle speelgoed en producten die in de Verenigde Staten voor kinderen op de markt worden gebracht, moeten waterpistolen met pompwerking voldoen aan veiligheidsnormen. Deze normen zijn opgesteld door de American Society for Testing and Materials (ASTM) en hebben betrekking op kleine onderdelen, scherpe punten, veiligheid van materialen en andere aspecten. Fabrikanten maken zich ook zorgen over de betrouwbaarheid van hun product. Een duur, eersteklas waterpistool kan worden ontworpen om 10 jaar mee te gaan, terwijl een goedkoper product over het algemeen een jaar of twee meegaat. Deze betrouwbaarheid is in het product ingebouwd, met een testschema dat aangeeft hoe vaak het pistool naar verwachting zal schieten. Vlak voor de belangrijkste productierun doet de fabrikant een testrun van 40-50 stuks voor kwaliteitscontroledoeleinden. Deze teststukken worden onderworpen aan verschillende proeven, zoals valtests, om te zien hoe goed ze bestand zijn tegen zowel normaal gebruik als overmatig misbruik. Als een model 2000 keer spuiten zou moeten volhouden, dan laat de testfaciliteit het 2000 keer spuiten. Andere stukken worden getest om er zeker van te zijn dat er geen gevaarlijke materialen zijn gebruikt bij het maken van het product, zoals lood of zware metalen, en andere veiligheidsfactoren worden minutieus onderzocht. Een grote hoeveelheid kwaliteitscontrole is ook ingebouwd in het productieproces. De belangrijkste onderdelen worden vóór montage afzonderlijk getest, met perslucht of water. Er worden ook steekproeven genomen van volledig gemonteerde waterpistolen. Deze zijn getest op functie, wat betekent dat ze gevuld zijn met water en geschoten.

De Toekomst

Waterpistolen met pompwerking worden voortdurend opnieuw ontworpen om te voldoen aan de vraag van het publiek naar groter, groter waterspeelgoed. Er zijn veel nieuwe ontwerpen die beloven aan dit verzoek te voldoen. Een nieuw waterpistool kan 1 gal (3,8 l) water bevatten, heeft zes instellingen voor het mondstuk en drie verschillende spuitpatronen. Een andere heeft 11 mondstukinstellingen en heeft een inhoud van 4,8 l, 1,3 gal. De hoeveelheid inweektijd per seconde en de lengte van de spray zijn ook een grote factor in toekomstig ontwerp.

Productieproces