Messing

Achtergrond

Messing is een metaal dat voornamelijk bestaat uit koper en zink. Koper is het hoofdbestanddeel en messing wordt meestal geclassificeerd als een koperlegering. De kleur van messing varieert van donker roodbruin tot licht zilvergeel, afhankelijk van de aanwezige hoeveelheid zink; hoe meer zink, hoe lichter de kleur. Messing is sterker en harder dan koper, maar niet zo sterk of hard als staal. Het is gemakkelijk in verschillende vormen te vormen, een goede warmtegeleider en over het algemeen bestand tegen corrosie door zout water. Vanwege deze eigenschappen wordt messing gebruikt voor het maken van pijpen en buizen, tochtstrippen en andere architecturale sierstukken, schroeven, radiatoren, muziekinstrumenten en patroonhulzen voor vuurwapens.

Geschiedenis

Oude metaalbewerkers in het gebied dat nu bekend staat als Syrië of Oost-Turkije wisten al in 3000

Tegen ongeveer 20

Hoewel deze vroege metaalbewerkers het verschil tussen zinkerts en tinerts konden herkennen, begrepen ze nog steeds niet dat zink een metaal was. Pas in 1746 identificeerde een Duitse wetenschapper genaamd Andreas Sigismund Marggraf (1709-1782) zink en bepaalde de eigenschappen ervan. Het proces om metallisch koper en zink te combineren om messing te maken, werd in 1781 in Engeland gepatenteerd.

De eerste metalen patroonhulzen voor vuurwapens werden geïntroduceerd in 1852. Hoewel verschillende metalen werden geprobeerd, was messing het meest succesvol vanwege het vermogen om uit te zetten en het staartstuk onder druk af te dichten toen de patroon voor het eerst werd afgevuurd, en vervolgens onmiddellijk samen te trekken om de lege patroonhuls die uit het vuurwapen moet worden gehaald. Deze eigenschap leidde tot de ontwikkeling van automatische snelvuurwapens.

Grondstoffen

Het hoofdbestanddeel van messing is koper. De hoeveelheid koper varieert tussen 55 en 95 gew.%, afhankelijk van het type messing en het beoogde gebruik. Messing met een hoog percentage koper is gemaakt van elektrisch geraffineerd koper dat ten minste 99,3% zuiver is om de hoeveelheid andere materialen te minimaliseren. Messing met een lager percentage koper kan ook worden gemaakt van elektrisch geraffineerd koper, maar wordt vaker gemaakt van minder duur schroot van gerecyclede koperlegeringen. Bij gebruik van gerecycled schroot moeten de percentages koper en andere materialen in het schroot bekend zijn, zodat de fabrikant de hoeveelheden toe te voegen materialen kan aanpassen om de gewenste messingsamenstelling te bereiken.

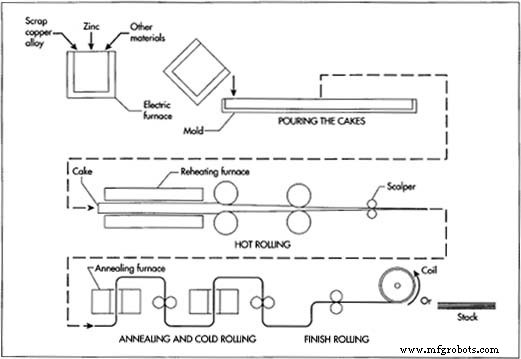

Het tweede bestanddeel van messing is zink. De hoeveelheid zink varieert tussen 5 en 40 gew.%, afhankelijk van het type messing.  Een diagram met typische fabricagestappen in de 6rass-productie. Messing met een hoger zinkgehalte is sterker en harder, maar ook moeilijker te vormen en minder corrosiebestendig. Het zink dat wordt gebruikt om messing te maken, is een commerciële kwaliteit die soms bekend staat als spelter.

Een diagram met typische fabricagestappen in de 6rass-productie. Messing met een hoger zinkgehalte is sterker en harder, maar ook moeilijker te vormen en minder corrosiebestendig. Het zink dat wordt gebruikt om messing te maken, is een commerciële kwaliteit die soms bekend staat als spelter.

Sommige messingsoorten bevatten ook kleine percentages van andere materialen om bepaalde eigenschappen te verbeteren. Tot 3,8 gew.% lood kan worden toegevoegd om de bewerkbaarheid te verbeteren. De toevoeging van tin verbetert de corrosieweerstand. IJzer maakt het messing harder en maakt de interne korrelstructuur kleiner, zodat het metaal kan worden gevormd door herhaalde slagen in een proces dat smeden wordt genoemd. Arseen en antimoon worden soms toegevoegd aan messing dat meer dan 20% zink bevat om corrosie tegen te gaan. Andere materialen die in zeer kleine hoeveelheden kunnen worden gebruikt, zijn mangaan, silicium, en fosfor.

Ontwerp

De traditionele namen voor verschillende soorten messing weerspiegelden meestal de kleur van het materiaal of het beoogde gebruik. Rood messing bevatte bijvoorbeeld 15% zink en had een roodachtige kleur, terwijl geel messing 35% zink bevatte en een geelachtige kleur had. Patroonmessing bevatte 30% zink en werd gebruikt om patronen voor vuurwapens te maken. Marine messing had tot 39,7% zink en werd gebruikt in verschillende toepassingen op schepen.

Helaas waren er tussen de traditionele koperen namen een aantal verkeerde benamingen. Messing met 10% zink werd commercieel brons genoemd, hoewel het geen tin bevatte en geen brons was. Messing met 40% zink en 3,8% lood werd architectonisch brons genoemd, hoewel het eigenlijk gelode messing was.

Als gevolg van deze soms verwarrende namen worden messing in de Verenigde Staten nu aangewezen door het Unified Numbering System voor metalen en legeringen. Dit systeem gebruikt een letter - in dit geval de letter "C" voor koper, omdat messing een koperlegering is - gevolgd door vijf cijfers. Messingsoorten waarvan de chemische samenstelling ze geschikt maakt om door mechanische methoden, zoals walsen of smeden, tot het eindproduct te worden gevormd, worden gesmeed messing genoemd, en het eerste cijfer van hun aanduiding is I tot en met 7. Messingsoorten waarvan de chemische samenstelling ze geschikt maakt om gevormd tot het eindproduct door gesmolten metaal in een mal te gieten, worden gegoten messing genoemd en het eerste cijfer van hun aanduiding is 8 of 9.

Het fabricageproces

Het productieproces dat wordt gebruikt om messing te produceren, omvat het combineren van de juiste grondstoffen tot een gesmolten metaal, dat mag stollen. De vorm en eigenschappen van het gestolde metaal worden vervolgens gewijzigd door een reeks zorgvuldig gecontroleerde bewerkingen om de gewenste messingvoorraad te produceren.

Messingvoorraad is verkrijgbaar in verschillende vormen, waaronder plaat, plaat, strip, folie, staaf, staaf, draad en knuppel, afhankelijk van de uiteindelijke toepassing. Messing schroeven worden bijvoorbeeld gesneden uit stukken staaf. De zigzagvinnen die in sommige voertuigradiatoren worden gebruikt, zijn uit strip gebogen. Pijpen en buizen worden gevormd door het extruderen of persen van rechthoekige knuppels van heet messing door een gevormde opening, een matrijs genaamd, om lange, holle cilinders te vormen.

De verschillen tussen plaat, plaat, strip en folie zijn de totale grootte en dikte van de materialen. Plaat is een groot, plat, rechthoekig stuk messing met een dikte van meer dan ongeveer 5 mm, zoals een stuk triplex dat in de bouw wordt gebruikt. Plaat heeft meestal dezelfde totale grootte als plaat, maar is dunner. Strip is gemaakt van blad dat in lange, smalle stukken is gesneden. Folie is als strip, alleen veel dunner. Sommige koperfolie kan zo dun zijn als 0,0005 inch (0,013 mm).

Het eigenlijke productieproces hangt af van de gewenste vorm en eigenschappen van de messingvoorraad, evenals van de specifieke machines en praktijken die in verschillende messingfabrieken worden gebruikt. Hier is een typisch productieproces dat wordt gebruikt om messingplaat en strip te produceren.

Smelten

- 1 De juiste hoeveelheid geschikt schroot van koperlegeringen wordt gewogen en overgebracht naar een elektrische oven waar het wordt gesmolten bij ongeveer 1.920°F (1.050°C). Na correctie voor de hoeveelheid zink in de schrootlegering, wordt een geschikte hoeveelheid zink toegevoegd nadat het koper is gesmolten. Een kleine hoeveelheid extra zink, ongeveer 50% van het totale benodigde zink, kan worden toegevoegd ter compensatie van eventueel zink dat tijdens het smelten verdampt. Als er andere materialen nodig zijn voor de specifieke messingformulering, worden deze ook toegevoegd als ze niet aanwezig waren in het koperschroot.

- 2 Het gesmolten metaal wordt in vormen gegoten van ongeveer 20 cm x 46 cm x 3 m (20 cm x 46 cm x 3 m) en men laat het stollen tot plakken die cakes worden genoemd. Bij sommige bewerkingen worden het smelten en gieten semi-continu gedaan om zeer lange plakken te produceren.

- 3 Wanneer de cakes voldoende afgekoeld zijn om te worden verplaatst, worden ze uit de vormen gedumpt en naar de rolruimte verplaatst waar ze worden opgeslagen.

Warmwalsen

- 4 De taarten worden in een oven geplaatst en opnieuw verwarmd totdat ze de gewenste temperatuur hebben bereikt. De temperatuur is afhankelijk van de uiteindelijke vorm en eigenschappen van de messing kolf.

- 5 De verwarmde cakes worden vervolgens door een reeks tegenover elkaar liggende stalen rollen gevoerd die de dikte van het messing stap voor stap verminderen tot ongeveer 0,5 inch (13 mm) of minder. Tegelijkertijd neemt de breedte van het messing toe. Dit proces wordt ook wel afbraakrollen genoemd.

- 6 Het messing, dat nu veel koeler is, gaat door een freesmachine die een scalpeur wordt genoemd. Deze machine snijdt een dunne laag van de buitenvlakken van het messing om eventuele oxiden te verwijderen die zich op de oppervlakken hebben gevormd als gevolg van blootstelling van het hete metaal aan de lucht.

Gloeien en koudwalsen

- 7 Naarmate het messing warmgewalst wordt, wordt het steeds moeilijker om te werken. Het verliest ook zijn taaiheid, of het vermogen om verder te worden uitgerekt. Voordat het messing verder kan worden gewalst, moet het eerst worden verwarmd om een deel van zijn hardheid te verlichten en het taaier te maken. Dit proces wordt gloeien genoemd. De gloeitemperaturen en -tijden variëren afhankelijk van de samenstelling van het messing en de gewenste eigenschappen. Grotere stukken warmgewalst messing kunnen in een afgesloten oven worden geplaatst en samen in een batch worden uitgegloeid. Kleinere stukken kunnen op een metalen transportband worden geplaatst en continu door een oven worden gevoerd met luchtdichte afdichtingen aan elk uiteinde. Bij beide methoden wordt de atmosfeer in de oven gevuld met een neutraal gas zoals stikstof om te voorkomen dat het messing reageert met zuurstof en ongewenste oxiden op het oppervlak vormt.

- 8 De gegloeide stukken messing worden vervolgens door een andere reeks rollen gevoerd om hun dikte verder te verminderen tot ongeveer 0,1 in (2,5 mm). Dit proces wordt koudwalsen genoemd omdat de temperatuur van het messing veel lager is dan de temperatuur tijdens warmwalsen. Koudwalsen vervormt de interne structuur van het messing, of graan, en verhoogt de sterkte en hardheid. Hoe meer de dikte wordt verminderd, hoe sterker en harder het materiaal wordt. De koudwalserijen zijn ontworpen om doorbuiging over de breedte van de rollen te minimaliseren om messingplaten te produceren met een bijna uniforme dikte.

- 9 Stappen 7 en 8 kunnen vele malen worden herhaald om de gewenste dikte, sterkte en hardheidsgraad te bereiken. In sommige fabrieken zijn de stukken messing met elkaar verbonden tot één lange, doorlopende plaat en worden ze door een reeks gloeiovens en walsen geleid die in een verticaal kronkelig patroon zijn gerangschikt.

- 10 Op dit punt kunnen de brede platen in smallere delen worden gesneden om messingstrips te produceren. De strip kan dan een zuurbad krijgen en afspoelen om hem schoon te maken.

Voltooi het rollen

- 11 De platen kunnen een laatste koude walsbehandeling krijgen om de toleranties op de dikte aan te scherpen of om een zeer gladde oppervlakteafwerking te verkrijgen. Vervolgens worden ze op maat gesneden, gestapeld of opgerold, afhankelijk van hun dikte en het beoogde gebruik, en naar het magazijn gestuurd voor distributie.

- 12 De strip kan ook gewalst worden afgewerkt voordat hij op lengte wordt gesneden, opgerold en naar het magazijn wordt gestuurd.

Kwaliteitscontrole

Tijdens de productie is messing onderworpen aan constante evaluatie en controle van de materialen en processen die worden gebruikt om een specifieke messingvoorraad te vormen. Voor het smelten wordt de chemische samenstelling van de grondstoffen gecontroleerd en aangepast. De verwarmings- en koeltijden en temperaturen worden gespecificeerd en bewaakt. Bij elke stap wordt de dikte van de plaat en strip gemeten. Ten slotte worden monsters van het eindproduct getest op hardheid, sterkte, afmetingen en andere factoren om ervoor te zorgen dat ze aan de vereiste specificaties voldoen.

De Toekomst

Messing heeft een combinatie van sterkte, corrosieweerstand en vormbaarheid waardoor het in de nabije toekomst een bruikbaar materiaal zal blijven voor veel toepassingen. Messing heeft ook een voordeel ten opzichte van andere materialen, omdat de meeste producten die van messing zijn gemaakt, worden gerecycled of hergebruikt, in plaats van op een stortplaats te worden gedumpt, wat zal bijdragen aan een continue aanvoer gedurende vele jaren.

Productieproces

- Toepassing van Zink Koper Titanium Legering:

- Gegalvaniseerde versus verzinkte schroeven:wat is het beste?

- Waarom zink in zoveel legeringen wordt gebruikt

- 7 verrassende dingen gemaakt van messing

- De voordelen van messing CNC-bewerking besproken

- Wat is zinkfosfaatcoating?

- Aangepaste gitaarhardware bewerken

- Messing versus aluminium bewerken:het voordeel van traditie

- Verzinkdiensten in Melbourne

- Messing versus brons als gereedschapsmateriaal:wat zijn de verschillen?

- De grondbeginselen van verzinken en de bijbehorende voordelen