Spuitverf

Achtergrond

Spuitverf is een aerosolproduct dat is ontworpen om als fijne nevel te worden afgegeven. Vergeleken met conventionele penseelmethodes voor schilderen, is verfspuiten sneller en zorgt het voor een meer uniforme toepassing. Terwijl industrieel spuiten afhankelijk is van speciale luchtcompressoren die de verfdeeltjes in een fijne nevel breken, zijn commerciële spuitverven op zichzelf staande spuitbussen die vloeibaar gemaakte gassen gebruiken om de verf te verstuiven.

Geschiedenis

De kunst en wetenschap van het schilderen gaat meer dan 30.000 jaar terug. Primitieve mensen schilderden ruwe afbeeldingen van hun leven op grotmuren die vandaag de dag nog steeds zichtbaar zijn. Door de eeuwen heen, naarmate verbeterde methoden en materialen werden ontwikkeld, evolueerde de schilderkunst zowel als een manier om kunst uit te drukken en als een functioneel hulpmiddel. In 1700 werd de eerste geregistreerde verffabriek in Amerika in Boston gebouwd door Thomas Child. De eerste gebruiksklare verven voor de consument werden meer dan 150 jaar later ontwikkeld door D.R. Averill in Ohio.

Hoewel deze verven commercieel gewild waren door consumenten, waren ze vanwege hun gewicht ook erg duur om door het land te verzenden. Naarmate methoden voor massaproductie steeds meer beschikbaar kwamen, leerden fabrikanten hoe ze verf efficiënter konden maken. Overal in het land ontstonden kleine fabrieken. Dankzij dit systeem van kleine, gedecentraliseerde fabrieken konden fabrikanten verf in het hele land verkopen. Dit systeem bleef tot het midden van de twintigste eeuw in de industrie bestaan.

In de jaren 40 zette de verfindustrie een nieuwe stap voorwaarts met de uitvinding van de spuitbus. Oorspronkelijk ontwikkeld door het leger als een hulpmiddel om insecticiden af te geven, werden aerosolsystemen snel aangepast aan andere productcategorieën, waaronder spuitverf. In 1948 werd de Chase Company in Chicago een van de drie bedrijven met een vergunning van het Amerikaanse ministerie van landbouw om muggenwerende middelen in spuitbussen te maken. Met vergelijkbare technologie en apparatuur werden ze een paar jaar later de eerste commerciële producenten van spuitverf.

Sinds haar ontstaan in de jaren vijftig heeft de spuitverfindustrie veel succes geboekt, maar heeft ze ook met veel uitdagingen te maken gehad. Aan het eind van de jaren zeventig verbood de wetgever het gebruik van chloorfluorkoolwaterstoffen (CFK's) vanwege de rol die deze oplosmiddelen zouden spelen bij de aantasting van de ozonlaag in de atmosfeer. Eind jaren negentig begon de California Air Resource Board (CARB) limieten op te leggen aan de hoeveelheid vluchtige organische stoffen (VOS) die in spuitverf kunnen worden gebruikt. Het is aangetoond dat VOC's bijdragen aan luchtvervuiling. Deze regelgevende mandaten hebben de kwaliteit van spuitverfformuleringen drastisch beïnvloed. Ondanks deze uitdagingen blijven spuitverven populaire consumentengoederen. In 1997 werd alleen al in de Verenigde Staten bijna 25 miljoen gallon (94 miljoen 1) spuitverf geproduceerd.

Grondstoffen

Pigmenten

Pigmenten worden gebruikt in spuitverf om kleur en dekking te bieden. Er zijn vier basistypen pigmenten die in spuitverf worden gebruikt. Witte pigmenten zoals titaandioxide worden gebruikt om licht te verstrooien en het geverfde oppervlak dekkender te maken. Kleurpigmenten geven, zoals de naam al aangeeft, kleur aan het verfmengsel. Deze omvatten een verscheidenheid aan synthetische chemicaliën. Inerte pigmenten worden gebruikt als vulstoffen die de filmeigenschappen van de verf veranderen. Ten slotte bieden functionele pigmenten extra prestatiekenmerken, zoals bescherming tegen ultraviolette stralen.

Pigmenten moeten zorgvuldig worden gekozen omdat ze ook bepaalde formuleringskenmerken zoals viscositeit kunnen beïnvloeden. Als de pigmenten niet goed worden gedispergeerd, kunnen ze agglomereren, dat wil zeggen dat ze samen kunnen komen om grotere klonten te vormen die naar de bodem van de container zullen zakken. Wanneer dit gebeurt, kunnen de pigmenten niet worden gescheiden in deeltjes die klein genoeg zijn om door de klep te sproeien.

Oplosmiddelen

Oplosmiddelen zijn de vloeistoffen die de rest van de verfingrediënten bevatten. Hoewel water een goed oplosmiddel is voor veel materialen, droogt het langzaam en heeft het de neiging om corrosie in metalen blikken te veroorzaken. Daarom worden niet-waterige, sneldrogende oplosmiddelen gebruikt. Oplosmiddelkeuze kan ook de stabiliteit van de pigmentdispersie beïnvloeden. Sommige oplosmiddelen kunnen op de buitenste laag van het deeltje absorberen en het doen zwellen - deze interactie helpt de dispersie te stabiliseren. Andere soorten oplosmiddelen kunnen daarentegen een negatief effect hebben op de pigmentdispersie. Als de oplosmiddelen het oppervlak van het deeltje volledig bedekken, kunnen ze de interactie van andere ingrediënten voorkomen en de formule zelfs destabiliseren

Drijfgassen

Drijfgassen zijn gassen die de verf uit het blik dwingen door snel uit te zetten wanneer de klep wordt geopend. Chloorfluorkoolstofgassen (CFK's) werden oorspronkelijk gebruikt als drijfgassen, maar deze werden in 1978 verboden omdat werd ontdekt dat ze de ozonlaag aantasten. Andere gassen zoals butaan en propaan werden gebruikt als vervangers voor CFK's. Deze koolwaterstoffen worden geclassificeerd afhankelijk van de hoeveelheid druk die ze in het blikje creëren. Butaan 40 is bijvoorbeeld een mengsel van butaan en propaan en heeft een dampdruk van 40 psi (2,8 kgf/cm 2 ) per vierkante inch. Koolwaterstofdrijfgassen werden gebruikt als primaire drijfgassen tot de jaren '80, toen de California Air Resource Board vaststelde dat deze chemicaliën bijdragen aan smog. Ze keurden voorschriften goed die de hoeveelheid beperkten die in spuitverf kon worden gebruikt. Om deze problemen op te lossen, werd een nieuwe klasse drijfgassen ontwikkeld, bekend als fluorkoolwaterstoffen (HFK's), voor gebruik in spuitbussen. Deze omvatten en 1,1,-difluorethaan (drijfgas 152A) en 1, 1, 1, 2,-tetrafluormethaan (drijfgas 134A).

Andere ingrediënten

Andere ingrediënten zijn in de formule opgenomen om de pigmentdispersie te stabiliseren, de pH en viscositeit te regelen en corrosie in het blik te voorkomen.

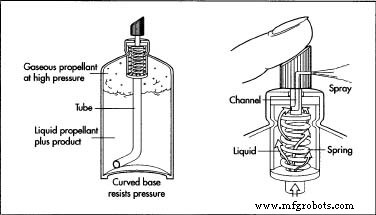

Verpakking

Spuitverven zijn verpakt in blikken van vertind staal of aluminium. Het blik is afgesloten met een klep die regelt hoe de verf wordt afgegeven. De bovenkant van het ventiel is een knop die de vorm van de spray regelt; het is bevestigd aan het kleplichaam dat fungeert als mengkamer voor het vloeibare verfconcentraat en het drijfgas. Aan de onderkant van het ventiel is een plastic buis bevestigd die de verf vanaf de onderkant van het blik omhoog draagt.

Het fabricageproces

Het concentraat batchen

- 1 De eerste stap bij het vervaardigen van spuitbusverf is het bereiden van het vloeibare concentraat in grote metalen of glazen tanks. Dit proces omvat het mengen van de vloeibare ingrediënten zoals oplosmiddelen, corrosieremmers en pH- en viscositeitscontrolemiddelen met mixers van het type met grote waaier die worden aangedreven door elektromotoren.

Het dispergeren van de pigmenten

- 2 De cruciale stap in het fabricageproces is ervoor te zorgen dat vaste pigmentdeeltjes goed worden gedispergeerd. Er moet voor worden gezorgd dat de vloeistof alle lucht rond de deeltjes verdringt. Eenvoudig mengen met een propellerblad is niet voldoende om de pigmenten te dispergeren, daarom wordt speciale mengapparatuur zoals een kogelmolen gebruikt. Een kogelmolen is een cirkelvormige houder, zoals een trommel, die is gevuld met keramische of roestvrijstalen kogels. De droge pigmenten worden gemengd met een deel van het verfconcentraat om een slurry te vormen die in deze trommel wordt gegoten. De trommel wordt vervolgens op een paar roterende metalen rollen geplaatst; als

De binnenkant van een spuitbus en hoe het werkt. het draait rond, de balletjes tuimelen in de trommel en breken de pigmentdeeltjes af.

De binnenkant van een spuitbus en hoe het werkt. het draait rond, de balletjes tuimelen in de trommel en breken de pigmentdeeltjes af. Een ander type mixer dat in dit proces kan worden gebruikt, is een walsmolen die bestaat uit twee dicht bij elkaar gelegen roterende metalen cilinders. De pigmentslurry wordt door de rollen geleid terwijl ze tegen elkaar draaien. De pigmentdeeltjes worden door de werking van de rollen uit elkaar gehaald totdat alleen de kleinste deeltjes door de tussenruimte zijn gegaan - de grotere geaggregeerde deeltjes worden uit elkaar gehaald.

- 3 Nadat de pigmenten goed bevochtigd zijn, kan de slurry worden toegevoegd aan de rest van het vloeibare concentraat in de batching tank. Dit mengsel wordt vervolgens geroerd totdat het homogeen is. Op dit punt in het proces kan een monster van het verfconcentraat worden genomen om de consistentie en kleur te controleren. Als de kleur niet goed overeenkomt, kunnen er toevoegingen aan de batch worden gedaan om de kleur aan te passen. Er kunnen aanpassingen worden gedaan om de pigmentbelasting te verhogen om de kleur te versterken of om meer oplosmiddel toe te voegen om het te verdunnen. Zodra bekend is dat de partij aan de juiste specificaties voldoet, kan deze worden overgebracht naar een vultank.

Vulproces

- 4 De vulprocessen voor spuitbussen zijn in hoge mate geautomatiseerd. De lege blikken gaan langs een transportband om de vulapparatuur te bereiken. Stralen van perslucht blazen eventueel stof of vuil weg dat zich in de blikken kan bevinden voordat ze door de vulkoppen met het concentraat worden gevuld. Deze koppen zijn een reeks sproeiers die zijn verbonden met buizen die de verf uit de vultank transporteren. Een zuigermechanisme regelt hoeveel vloeistof in het blik wordt geïnjecteerd. Na het vullen van de blikken gaat u langs de lopende band naar een vergassingsapparaat dat vloeibaar drijfgas in het blikje injecteert en vervolgens onmiddellijk de klep tegen de rand van het blikje krimpt om het te sluiten.

- 5 Na het vergassen gaan de blikken door een bak met heet water zodat ze kunnen worden geobserveerd om te controleren op lekken. Als er een gaatje in het blikje zit of als het ventiel niet goed is afgesloten, zal er een klein stroompje belletjes in het waterbad zichtbaar zijn. Defecte blikken worden verwijderd en weggegooid. Nadat ze door de waterbak zijn gegaan, worden de blikken gedroogd met meer perslucht. Aan het einde van de assemblagelijn wordt een overkap over de klep aangebracht om de spuitbus te beschermen tegen onbedoelde activering. Ten slotte worden de blikken verpakt in dozen en op pallets geplaatst voor verzending.

Kwaliteitscontrole

De kwaliteit van het spuitverfproduct wordt in verschillende stadia beoordeeld. Tijdens het batchen wordt het concentraat gecontroleerd om er zeker van te zijn dat het de juiste tint heeft. Dit kan eenvoudig worden gedaan door een monster van de verse partij visueel te vergelijken met een goedgekeurde norm. Een kleine hoeveelheid verf kan op een witte achtergrond worden uitgesmeerd om deze vergelijking te vergemakkelijken. Bovendien kunnen meer geavanceerde kleurmetrische of fotometrische instrumentele analysemethoden worden gebruikt. Analytische testmethoden, zoals de Daniels Flow Point Test, worden gebruikt om ervoor te zorgen dat de verfdispersie stabiel blijft. Tijdens het aërosolvulproces worden willekeurige monsters van de lopende band getrokken om te worden gecontroleerd. Kritische evaluaties omvatten het vulgewicht, de concentratie aan vaste stoffen en de druk van het blik. Ook de spuitsnelheid (de hoeveelheid verf die per tijdseenheid wordt afgeleverd) en het spuitpatroon (de grootte en vorm van de spuitbus) worden zorgvuldig geëvalueerd. Nadat de fabricage is voltooid, kunnen versnelde verouderingsonderzoeken worden uitgevoerd om ervoor te zorgen dat de blikken zullen spuiten zonder te verstoppen en dat de binnenkant van de blikken vrij van roest blijft.

De Toekomst

De spuitbusverfindustrie wordt geconfronteerd met een verscheidenheid aan toekomstige uitdagingen met betrekking tot zowel marketing als technische kwesties. Naarmate de markt volwassener is geworden, worstelen fabrikanten met het vinden van nieuwe manieren om hun producten op de markt te brengen. Het bedrijf Krylon (een divisie van Sherwin-Williams) richt zijn toekomstige marketinginspanningen op twee nieuwe gebieden. Een nieuwe productlijn is gericht op vrouwen en kinderen met verven die heldere nieuwe kleuren, verbeterde wasbaarheid en een nieuwe frisse geur bieden. De andere lijn is gericht op specifieke toepassingen voor thuisaannemers, zoals verf voor deuren/luiken, verf voor ventilatieopeningen en verf voor loopvlakken en grepen.

Naast marketinguitdagingen zullen toekomstige verfsamenstellers moeten blijven zoeken naar manieren om de kosten te verlagen of de prestaties te verbeteren. Voorbeelden van toekomstige technologie zijn te vinden in twee nieuwe formuleringsbenaderingen. De ene heeft betrekking op twee nieuwe oplosmiddelen die het uiterlijk van de verffilm na droging verbeteren en de andere betreft een verminderde pigment-vulling-tot-bindmiddelverhouding die de oppervlaktedekking verbetert. Tot slot, andere toekomstige uitdagingen waarmee spuitbusverven worden geconfronteerd, zijn onder meer milieuvoorschriften die bedoeld zijn om VOS-emissies en het broeikaseffect te beheersen, juridische problemen met betrekking tot veiligheidsetikettering en aanhoudend productmisbruik door graffitikunstenaars.

Waar meer te leren

Boeken

Johnsen, Montfort A. Het handboek voor spuitbussen. Wayne Dorland Company, 1982.

Tijdschriften

Johnsen, Montfort A. "Aerosols - De VOC-uitdaging gaat de 21e eeuw in." Spuittechnologie 11 (1999):21.

Overige

"Economische waarde van verven en coatings." webpagina van de National Paint &Coatings Association. december 2001.

Randy Schueller

Productieproces

- Voor- en nadelen van sprayafzetting

- Paintball

- Verf

- Korte informatie over verven en pigmenten voor verven

- Fascinerende wereld van pigmenten en verven!

- Gebruik van pigmentdispersies in de verfindustrie!

- Effectief gebruik van een verfspuit

- Wat is sproeilassen? - Proces en technieken

- Wat is de verfindustrie?

- Wat is sproeischuimisolatie?

- Hoe roest op uw auto repareren?