Pyrex

Achtergrond

Pyrex-glas is een borosilicaatglas dat voor het eerst werd geproduceerd door het bedrijf The Corning Glass Works. Het wordt gemaakt door grondstoffen zoals kwartszand en booroxide gedurende langere tijd tot extreem hoge temperaturen te verhitten. Het gesmolten materiaal wordt vervolgens verwerkt tot verschillende soorten glaswerk. Pyrex werd voor het eerst geformuleerd in het begin van de twintigste eeuw en is een belangrijk materiaal geworden voor een verscheidenheid aan toepassingen die hitte- en chemische weerstand vereisen.

Om te begrijpen hoe Pyrex uniek is, is het belangrijk om de aard van glas zelf te begrijpen. Glas is een toestand van materie die kenmerken heeft die vergelijkbaar zijn met zowel kristallijne vaste stoffen als vloeistoffen. Op macroscopisch niveau lijkt glas op vaste stoffen. Het is stijf en blijft in één stuk wanneer het uit een container wordt verwijderd. Op moleculair niveau lijken glazen echter meer op vloeistoffen. In kristallijne vaste stoffen zijn moleculen op een ordelijke manier gerangschikt. In vloeistoffen zijn ze willekeurig gerangschikt. Deze willekeurige opstelling is ook kenmerkend voor glas.

Glas wordt meestal gemaakt door kristallijne verbindingen te verhitten tot temperaturen die hoog genoeg zijn om ze te smelten. Smelten breekt de geordende moleculaire structuur, waardoor ze in een ongeordende toestand blijven. Wanneer het gesmolten materiaal wordt afgekoeld, worden de moleculen op hun plaats vergrendeld voordat ze zich kunnen hervormen in de geordende kristallijne structuur. De eigenschappen van een specifiek glas zoals hardheid, brosheid, helderheid en chemische en thermische weerstand zijn afhankelijk van de chemische samenstelling.

Toen Pyrex werd ontwikkeld, probeerden wetenschappers een glassamenstelling te maken met een hoge thermische weerstand. Op een gegeven moment werd ontdekt dat glassamenstellingen met boor tot hoge temperaturen konden worden verhit zonder te breken. Borium, het vijfde element op de periodieke kaart, heeft het unieke vermogen om een verscheidenheid aan chemische bindingen te creëren. Wanneer het is verbonden met zuurstof, kan het een driedimensionale structuur creëren die sterk is. In een glassamenstelling geeft deze extra sterkte het thermische en chemische weerstand, waardoor het geschikt is voor kooktoepassingen, thermometers en laboratoriumapparatuur. Pyrex heeft ook een laag alkaligehalte waardoor het een hoge corrosieweerstand heeft.

Geschiedenis

Hoewel de exacte datum waarop mensen ontdekten dat zand kon worden gecombineerd en gesmolten met andere materialen om glas te produceren, niet bekend is, was de ontdekking waarschijnlijk per ongeluk. Formele processen voor het maken van glas zijn al meer dan 3000 jaar bekend. In Mesopotamië hebben archeologen kleitabletten ontdekt die oude "instructies" bevatten voor het maken van glas in ovens. Door de geschiedenis heen werd de glasproductietechnologie steeds geavanceerder. Mensen ontdekten gestaag de beste verhoudingen om de grondstoffen te combineren en leerden ook productiepraktijken zoals glasblazen.

Tijdens het begin van de twintigste eeuw werden kerosinelantaarns veel gebruikt voor straatverlichting en spoorwegsignaleringsapparatuur. Helaas was het glas dat werd gebruikt voor het maken van deze lantaarns gevoelig voor de hitte van de vlam en brak het vaak. Wetenschappers gingen op zoek naar glasformules die bestand waren tegen hitte.

De eerste experimenten leidden tot de ontdekking dat wanneer boorzuur in de grondstoffen aanwezig was, het glas hittebestendiger was. Deze vroege formules waren echter chemisch zwak en vielen vaak uiteen in water. Het werk ging verder om de juiste verhoudingen van kiezelzand en booroxide te vinden die hittebestendig en chemisch stabiel zouden blijven. In 1912 werd een geschikte formule gevonden. Deze glazen, borosilicaten genoemd, werden vervolgens geïntroduceerd in de productie van lantaarns. Een van de originele soorten borosilicaatglas geïntroduceerd door de Corning Glass Works Company was de merknaam Nonex.

Het potentieel voor dit product op het gebied van koken werd in 1913 ontdekt door Dr. Jesse T. Littleton die bij Corning werkte. Hij gaf zijn vrouw een ovenschotel gemaakt van Nonex, de voorloper van Pyrex. Het werkte net zo goed als een keramische kookschaal en een nieuw tijdperk in kookgerei was begonnen. De formule van het Nonex-glas werd herzien om lood te verwijderen en het servies werd aan de Philadelphia Cooking School gegeven voor meer tests. Een reeks succesvolle tests daar leidden tot de introductie van Pyrex-ovengerei in 1915. In datzelfde jaar patenteerde de Corning Glass Works Company de formule en gaf het de handelsmerknaam Pyrex. Er is gesuggereerd dat de term Pyrex ofwel een afgeleide was van het woord "taart" (verwijzend naar het oorspronkelijke gebruik) of het Griekse "pyra", wat haard betekent. In beide gevallen werd het achtervoegsel "ex" gebruikt om de merknaam vergelijkbaar te maken met Nonex.

Toen de Eerste Wereldoorlog uitbrak, ontdekten wetenschappers die vertrouwden op Duitse glasproducten dat het nieuwe Pyrex-materiaal voldeed aan hun behoeften aan bekers, reageerbuizen en ander laboratoriumglaswerk. Borosilicaatglas is gestaag chemischer, hitte- en schokbestendiger gemaakt. Het is ook toegepast op tal van producten zoals brillen, telescopen en elektronische componenten.

Grondstoffen

Er worden drie klassen materialen gebruikt bij het maken van Pyrex, waaronder vormers, vloeimiddelen en stabilisatoren. Vormers zijn de belangrijkste ingrediënten in alle glasproductie. Dit zijn kristallijne materialen die, wanneer ze hoog genoeg worden verwarmd, kunnen worden gesmolten en gekoeld om glas te maken. Fluxen zijn verbindingen die helpen de temperatuur te verlagen die nodig is om de vormen te laten smelten. Stabilisatoren zijn materialen die ervoor zorgen dat glas niet afbrokkelt, breekt of uit elkaar valt. Ze zijn nodig omdat vloeimiddelen typisch glassamenstellingen destabiliseren.

Een advertentie voor Corning Pyrex.

Een advertentie voor Corning Pyrex.

Eugene G. Sullivan richtte in 1908 het onderzoekslaboratorium van Corning Glass Works op en ging samen met William C, Taylor aan de slag om een hittebestendig glas te maken voor lenzen van spoorweglantaarns. Het probleem was dat vuursteen (het soort in flessen en ramen, gemaakt door het smelten van kiezelzand, soda en kalk) een vrij hoge thermische uitzetting heeft, maar een slechte warmtegeleiding. Beide veroorzaken het breken van het glas. Er waren twee oplossingen mogelijk:de thermische geleidbaarheid verbeteren of de thermische uitzetting verminderen. De formulering die Sullivan en Taylor bedachten was een borosilicaatglas - een natronkalkglas waarin borax de kalk verving - waaraan een kleine hoeveelheid aluminiumoxide was toegevoegd. Dit gaf de vereiste lage thermische uitzetting en had ook een goede zuurbestendigheid, wat leidde tot gebruik voor de batterijpotten die nodig zijn voor spoorwegtelegraafsystemen en andere toepassingen. Het glas werd op de markt gebracht als "Nonex" (voor niet-expansieglas).

Jesse T. Littleton trad in 1913 in dienst bij Corning. Littleton, een natuurkundige, wist dat glas stralingsenergie goed absorbeert, terwijl metaal het grotendeels weerkaatst. Littleton nam een afgeknipte batterijpot mee naar huis en vroeg zijn vrouw om er een cake in te bakken. Hij nam het de volgende dag mee naar het laboratorium. Littleton ontwikkelde variaties op Nonex en het resultaat was Pyrex, gepatenteerd en gedeponeerd in mei 1915.

De eerste verkoop van Pyrex vond plaats in het Jordan Marsh warenhuis in Boston in 1915. In 1919 waren er meer dan 4,5 miljoen stuks verkocht. In 1915 werd Pyrex in het laboratorium geïntroduceerd. Laboratoriumglaswerk kwam uit Duitsland, maar de Eerste Wereldoorlog sneed de levering af. Corning vulde het gat met Pyrex-glaswerk, dat zo goed werkte dat Pyrex de meeste andere items verving. Tegenwoordig wordt glaswerk in Corning-stijl gevonden in laboratoria over de hele wereld.

De primaire vormers die worden gebruikt voor het maken van Pyrex zijn silicazand en boorzuur. Silicazand wordt ook wel siliciumdioxide genoemd. Het is een kristallijn materiaal en was waarschijnlijk het belangrijkste onderdeel van het eerste glas dat door mensen werd gebruikt. In een typische Pyrex-glassamenstelling vormt siliciumdioxide ongeveer 60-80 gew.%.

Pyrex heeft een druppel in de matrixfasestructuur. Het siliciumdioxide vormt de basismatrix. Het boraatmateriaal creëert de druppeltjes in die structuur. De boraatvormer kan afkomstig zijn van een materiaal zoals natriumtetraboraat. Voorafgaand aan de productie wordt deze verbinding chemisch gereduceerd met zwavelzuur om boorzuur te creëren. Wanneer boorzuur wordt gemengd met siliciumdioxide en verwarmd, oxideert het tot booroxide. Booroxide is verantwoordelijk voor de unieke moleculaire structuur van Pyrex. Booroxide vormt overal van 5% tot 20% van Pyrex-glas.

Secundaire ingrediënten die bij de glasproductie worden gebruikt, zijn onder meer vloeimiddelen, stabilisatoren en kleurstoffen. Fluxen worden in glasmengsels opgenomen omdat ze de smelttemperatuur van het borosilicaatglas verlagen. Fluxen die bij de fabricage kunnen worden gebruikt, zijn natriumcarbonaat, kaliumcarbonaat en lithiumcarbonaat. Ze vormen ongeveer 5% van een Pyrex-glassamenstelling.

Helaas zorgen fluxen er ook voor dat het glas chemisch onstabieler wordt. Om deze reden worden stabilisatoren zoals bariumcarbonaat en zinkoxide meegeleverd. Bij de vervaardiging van Pyrex wordt ongeveer 2% aluminiumoxide toegevoegd om het glas stijver te maken wanneer het gesmolten is. Om glas met verschillende kleuren te produceren, kunnen tenslotte zilververbindingen worden toegevoegd.

Het fabricageproces

Het productieproces kan worden onderverdeeld in twee fasen. Eerst wordt een grote partij gesmolten glassamenstelling gemaakt. Vervolgens wordt het glas in vormmachines gevoerd om verschillende soorten glaswerk te maken. Het proces gaat met enorme snelheden en is behoorlijk efficiënt.

Baten

- 1 Grote partijen Pyrex-glas worden geproduceerd in een gespecificeerd bereidingsgebied van de productie-installatie. Hier volgen glasmakers de instructies van de formule en voegen ze de benodigde grondstoffen in de juiste verhoudingen toe aan grote tanks. Voor gebruik worden de grondstoffen verpulverd en gegranuleerd tot een uniforme deeltjesgrootte. Ze worden opgeslagen in batch-torens. De materialen worden met elkaar gemengd en verwarmd tot temperaturen boven 2,912°F (1600°C). Door deze hoge temperatuur smelten de ingrediënten en kunnen ze grondig worden gemengd om gesmolten glas te creëren. Het mengsel moet echter doorgaans langer worden verwarmd - tot 24 uur - om overtollige luchtbellen te verwijderen die tot een zwakkere structuur kunnen leiden.

Vormen

- 2 De batchtanks zijn zo ontworpen dat het gesmolten glas langzaam naar het werkende uiteinde van de tank stroomt. Dit uiteinde van de tank is verbonden met continue voervormmachines. Terwijl het glas uit de tank beweegt, ziet het eruit als een dikke, roodoranje siroop. De vormmachines bewerken het materiaal snel omdat het bij afkoeling stijf en onwerkbaar wordt. Typische glasbewerkingsmachines blazen, persen, trekken en rollen het in verschillende vormen.

- 3 Het gebruikte vormingsproces is afhankelijk van het eindproduct. Glasblazen wordt gebruikt om dunwandige producten zoals flessen te maken. Een bel van het gesmolten glas wordt in een tweedelige mal geplaatst. Er wordt lucht in de mal geperst, die het glas tegen de zijkanten drukt. Het glas koelt in de mal af en vormt zich naar de vorm. Glaspersen wordt gebruikt om dikkere stukken glas te maken. Het gesmolten glas wordt in een mal gedaan en een plunjer wordt neergelaten waardoor het glas zich uitspreidt en de mal vult. Tekenen wordt gebruikt om buizen of staven te maken. In dit proces wordt gesmolten glas naar beneden getrokken over een holle kegel die een doorn wordt genoemd. Er wordt lucht doorheen geblazen om te voorkomen dat de buis instort totdat het glas stijf wordt. Voor glasplaten, zoals ramen, wordt een walsproces gebruikt.

- 4 Nadat het product is gevormd, wordt het afgekoeld en gepolijst. Het kan dan worden versierd met verschillende bedrukkingen of markeringen en indien nodig worden voorzien van plastic stukken. Het glasproduct wordt vervolgens gecontroleerd op onvolkomenheden, in beschermende dozen gedaan en naar klanten verzonden. Afhankelijk van de grootte van de batchingtank kan in één jaar maar liefst 700.000 lb (317.520 kg) glasproduct worden geproduceerd.

Kwaliteitscontrole

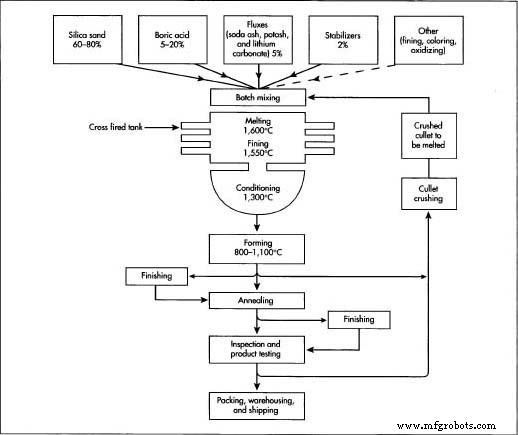

Omdat de kwaliteit van het glas afhangt van de zuiverheid van de grondstoffen, schakelen fabrikanten kwaliteitscontrolechemici in om ze te testen. Fysieke kenmerken worden gecontroleerd om er zeker van te zijn dat ze voldoen aan eerder vastgestelde specificaties. Bijvoorbeeld, deeltje  Een diagram van de productie van Pyrex. grootte wordt gemeten met behulp van geschikte mazen schermen. De chemische samenstelling wordt ook bepaald met een IR of GC. Andere eenvoudige controles die op de grondstoffen worden uitgevoerd, zijn onder meer kleurcontroles en geurevaluaties. Tijdens de productie van een glasproduct bekijken inspecteurs de glasproducten op specifieke punten op de productielijn om ervoor te zorgen dat elk product er correct uitziet. Ze merken dingen op zoals scheuren, gebreken of andere onvolkomenheden. Bij bepaalde producten wordt de dikte van het glas gemeten.

Een diagram van de productie van Pyrex. grootte wordt gemeten met behulp van geschikte mazen schermen. De chemische samenstelling wordt ook bepaald met een IR of GC. Andere eenvoudige controles die op de grondstoffen worden uitgevoerd, zijn onder meer kleurcontroles en geurevaluaties. Tijdens de productie van een glasproduct bekijken inspecteurs de glasproducten op specifieke punten op de productielijn om ervoor te zorgen dat elk product er correct uitziet. Ze merken dingen op zoals scheuren, gebreken of andere onvolkomenheden. Bij bepaalde producten wordt de dikte van het glas gemeten.

Bijproducten/afval

Omdat Pyrex is gemaakt van verbindingen die bij verhitting oxiden worden, is luchtvervuiling een potentieel probleem. Tijdens de fabricage kan een verscheidenheid aan bijproducten vrijkomen, waaronder nitraten, sulfaten en chloor. Deze chemicaliën kunnen reageren met water om zuren te vormen. Van zure regen is aangetoond dat het aanzienlijke schade aanricht aan door de mens gemaakte structuren en natuurlijke ecosystemen. Een methode die glasmakers gebruiken om vervuiling te verminderen, is door glassamenstellingen te maken met lagere smelttemperaturen. Lagere temperaturen verminderen de hoeveelheid vervluchtiging, waardoor de hoeveelheid gasvormige verontreinigende stoffen wordt verminderd. Een andere verontreinigingsbeheersing is het gebruik van stofvangers die in schoorstenen zijn geïnstalleerd. Deze apparaten helpen de luchtvervuiling te verminderen door vaste stoffen uit de rook en damp te filteren die door het smeltproces ontstaan. Afvalafvoeren worden gecontroleerd om ervoor te zorgen dat alleen toegestane hoeveelheden fabrieksafval in het milieu terechtkomen. Dit helpt watervervuiling te voorkomen.

Een aanvullende methode van verontreinigingsbeheersing is het gebruik van ventilatoren. Deze apparaten worden ook wel regeneratoren genoemd omdat ze helpen bij het terugwinnen en recyclen van warmte-energie die tijdens de fabricage is verbruikt. Dit heeft het dubbele effect:het verminderen van luchtvervuiling en het verlagen van de productiekosten. Andere toegepaste kostenbesparende en milieuvriendelijke technieken zijn onder meer het gebruik van elektrische verwarming in plaats van gasverwarming en het gebruik van gebroken gerecycled glas tijdens de productie van nieuw glas.

De Toekomst

In de toekomst zullen producenten van borosilicaatglas zich concentreren op het verhogen van de verkoop en het verbeteren van het productieproces. Om de verkoop te vergroten, zullen glasfabrikanten worden betrokken bij het vinden en promoten van nieuwe toepassingen voor hun producten. Dit kan nieuwe glasformuleringen vereisen die een reeks kenmerken hebben, van helderheid, smeltpunt en breukvastheid. Vanuit een productiestandpunt zullen toekomstige verbeteringen gericht zijn op het verhogen van de productiesnelheden, het minimaliseren van chemisch afval en het verlagen van de totale kosten.

Waar meer te leren

Boeken

Bansal, N.P., en R.H. Doremus. Handboek van glaseigenschappen. New York:Academic Press, Inc., 1986.

Kirk-Othmer Encyclopedia of Chemical Technology. vol. 12. New York:John Wiley &Sons, 1994.

Mazurin, 0. V. Handboek van glasgegevens. New York:Elsevier Science Publishing Co., 1991.

Rogove, S.T., en M.B. Steinhauer. Pyrex door Corning:een gids voor verzamelaars. New York:antieke publicaties, 1993.

Overige

Webpagina van Corning Museum of Glass. 1 oktober 2001.

Amerikaans octrooischrift 4.075.024. Gekleurde glazen en methode. 1976.

Perry Romanowski

Productieproces