Iets wat je niet weet over spuitgieten

Spuitgieten is een metaalgietproces , welke eigenschap is om hoge druk uit te oefenen op gesmolten metaal met behulp van een vormholte. En mallen worden meestal vervaardigd uit sterkere legeringen. Het proces is vergelijkbaar met spuitgieten. Om mensen een uitgebreid begrip te geven van spuitgieten, heeft het bedrijf JTR georganiseerd en samengevat wat spuitgieten is? Wat is het proces van spuitgieten? Wat zijn de materialen van spuitgieten? En andere vragen, ik hoop dat je een volledig begrip hebt van "spuitgieten ".

Definitie van "spuitgieten"

Spuitgieten is een precisiegiettechniek die gebruik maakt van hoge spanning om gesmolten metaal in een metalen mal en meeldauw met ingewikkelde vormen te vereisen. Spreidingen gemaakt door spuitgieten worden spuitgieten genoemd.

De meeste spuitgietstukken zijn ijzervrij, zoals zink, koper, aluminium, magnesium, lood, tin en lood-tinlegeringen en ook hun legeringen. Afhankelijk van het soort spuitgieten is een spuitgietapparaat met een koele kamer of een spuitgietapparaat met een warme kamer vereist.

De treksterkte van deze materialen is bijna het dubbele van die van gewone gegoten legeringen, wat een positievere betekenis heeft voor autowielen, frames en andere onderdelen van aluminiumlegering die naar verwachting worden geproduceerd met sterkere en slagvaste materialen.

Matrijsgietproces

Het typische spuitgietproces bestaat voornamelijk uit 4 stappen, oftewel hogedrukspuitgieten. Deze vier stappen, waaronder matrijsvoorbereiding, materiaalvulling, injectie en shakeout, vormen ook de basis voor verschillende op maat gemaakte spuitgietprocessen.

Tijdens de voorbereidingsprocedure wordt smeermiddel in de vormholte gespoten. Naast het helpen om het temperatuurniveau van de mal te beheersen, kan het glijmiddel ook helpen bij het vrijgeven van het gietstuk. De mal kan dan worden gesloten en ook het gesmolten metaal wordt onder hoge druk in de mal gegoten, die varieert van ongeveer 10 tot 175 MPa.

Nadat het gesmolten metaal is opgevuld, wordt de druk gehandhaafd totdat het gietstuk stolt. De perspaal duwt daarna alle gietstukken naar buiten, en ook omdat er meerdere holtes in een mal kunnen zijn, kunnen er meerdere gietstukken per gietstuk zijn.

Het proces van het vallende zand vereist de scheiding van resten, inclusief matrijsopeningen, lopers, poorten en flits. Het proces wordt meestal gedaan door het gietstuk door een speciale trimmatrijs te persen. Andere manieren van vallend zand zijn zagen en schuren. Als de poort kwetsbaar is, kun je de casting direct verslaan, wat menselijke hulpbronnen kan besparen. Overtollige gietvorm kan na het smelten opnieuw worden gebruikt.

Hogedrukinjectie resulteert in een zeer snelle vulling van de mal, zodat de hele mal kan worden gevuld met gesmolten metaal voordat enig onderdeel stolt. Op deze manier kunnen zelfs dunwandige delen die moeilijk te vullen zijn voldoende worden gevuld en kunnen oppervlaktediscontinuïteiten van het gegoten deel worden vermeden.

Dit veroorzaakt echter ook luchtinsluiting, omdat het moeilijk is voor lucht om weg te lopen bij het snel vullen van de mal. Het plaatsen van ventilatieopeningen op de scheidingslijn kan dit probleem verminderen, maar echt exacte processen kunnen ook porositeit veroorzaken in het gietcentrum. Nadat de meeste onderdelen zijn gegoten, kunnen ze worden verwerkt door Surface Finishing Service om sommige constructies te voltooien die niet kunnen worden voltooid door te gieten, zoals boren en polijsten.

Defecten kunnen worden geïnspecteerd nadat de shake-out is voltooid. De meest voorkomende defecten zijn stagnatie (onvoldoende vulling van de oplossing). Deze gebreken kunnen worden veroorzaakt door een onvoldoende temperatuurniveau van de mal of gesmolten metaal, metaalverontreiniging, evenals weinig ventilatieopeningen, overmatig smeermiddel, enz. Andere problemen zijn porositeit, krimpen, thermische splitsing en ook vloeisporen. Vloeisporen zijn sporen die op het gietoppervlak achterblijven door poortdefecten, scherpe hoeken of overtollig smeermiddel.

Metaal voor spuitgieten

Metalen die bij spuitgieten worden gebruikt, omvatten meestal zink, koper, aluminium, magnesium, lood, tin en lood-tinlegeringen, hoewel spuitgieten zeldzaam maar levensvatbaar is. Veel meer unieke spuitgietstaalsoorten bestaan uit ZAMAK, aluminium-zinklegeringen, evenals de normen van de American Aluminium Association:AA380, AA384, AA386, AA390, evenals AZ91D magnesium. De kenmerken van het spuitgieten van talrijke metalen zijn zoals in overeenstemming met:

Zink: Het gemakkelijkst te gieten metaal, kosteneffectief om kleine componenten te maken, gemakkelijk te coaten, hoge druksterkte, plasticiteit en een lange levensduur.

Aluminium :Lichtgewicht, hoge maatvastheid bij het maken van complexe en dunwandige gietstukken, sterke corrosieweerstand, goede mechanische eigenschappen, hoge thermische en elektrische geleidbaarheid en hoge sterkte bij hoge temperaturen

Magnesium: Gemakkelijk te bewerken, hoge sterkte-gewichtsverhouding, lichtste onder de veelgebruikte gegoten metalen

Koper :Hoge hardheid, sterke corrosieweerstand, de beste mechanische eigenschappen van veelgebruikte spuitgietmetalen, slijtvastheid en sterkte in de buurt van staal.

Lood en tin: Hoge dichtheid en extreem hoge maatnauwkeurigheid kunnen worden gebruikt als speciale corrosiebeschermingscomponenten. Om redenen van volksgezondheid mag deze legering niet worden gebruikt in voedselverwerkings- en opslagapparatuur. Legeringen van lood, tin en antimoon (soms met een beetje koper) kunnen handletters maken in boekdruk en bronzing.

| Metaal | Minimale dwarsdoorsnede | Minimale diepgangshoek |

| Aluminiumlegering | 0,89 mm (0,035 inch) | 1:100 (0,6°) |

| Messing en brons | 1,27 mm (0,050 inch) | 1:80 (0,7°) |

| Magnesiumlegering | 1,27 mm (0,050 inch) | 1:100 (0,6°) |

| Zinklegering | 0,63 mm (0,025 inch) | 1:200 (0,3°) |

De bovenste massalimieten voor spuitgieten met aluminium, koper, magnesium en zink zijn respectievelijk 70 lbs (32 kg), 10 lbs (4,5 kg), 44 lbs (20 kg) en 75 lbs (34 kg).

Voor- en nadelen van spuitgieten

Voordelen van spuitgieten

De voordelen van spuitgieten zijn onder meer dat gietstukken een uitstekende maatnauwkeurigheid kunnen hebben.

Meestal is dit afhankelijk van het gietmateriaal. Vergeleken met andere gietprocessen produceert spuitgieten onderdelen met gladde oppervlakken en een afrondingsstraal van ongeveer 1-2,5 micron. Spuitgieten kan onderdelen produceren met een wanddikte van ongeveer 0,75 mm, in vergelijking met een kolf of permanente gietstukken. Het kan direct delen van interne structuren gieten, zoals draadmantels, verwarmingselementen, zeer sterke lageroppervlakken. Andere voordelen zijn het verminderen of vermijden van secundaire bewerking van onderdelen, de productiesnelheid van gietstukken, de treksterkte van gietstukken (sterkte tot 415 MPa) en de mogelijkheid om high-flow metalen te gieten.

Nadelen van spuitgieten

Het grootste nadeel van spuitgieten zijn de hoge kosten. De prijs van spuitgietapparatuur (spuitgietmachines) en matrijzen en matrijsgerelateerde componenten is relatief hoog in vergelijking met andere gietmethoden. Daarom heeft spuitgieten alleen een hoge economische waarde als er onderdelen in massa worden geproduceerd.

Andere nadelen zijn:het spuitgietproces is alleen geschikt voor relatief vloeibare metalen en de gietmassa moet tussen 30 gram en 10 kilogram zijn. Bij normaal spuitgieten zullen er altijd holtes zijn in de laatste batch gietstukken. Daarom kan er geen warmtebehandeling of lassen worden uitgevoerd omdat het gas in de spleet onder invloed van warmte zal uitzetten, wat interne microdefecten en afbladderen van het oppervlak veroorzaakt.

Hete kamer spuitgieten en koude kamer spuitgieten

Er zijn twee verschillende manieren om onderdelen te maken bij het spuitgieten:hete kamer spuitgieten en spuitgieten met koude kamer . Bij beide fabricageprocessen worden de mallen voorafgaand aan het gietproces besproeid met een lossingsmiddel om ervoor te zorgen dat vervolgens gegoten onderdelen gemakkelijk uit de mallen kunnen worden verwijderd. De smelt wordt echter niet direct in de vormholte gegoten, maar eerst in de gietholte van de spuitgietmachine gegoten. Van daaruit wordt de legering door een zuiger (een zogenaamde gietgroep) via één of meerdere kanalen in de mal gedrukt. Het verschil tussen de twee processen is de structuur van de gietkamer, zoals hieronder beschreven.

Hete kamer spuitgieten

Bij het spuitgieten met hete kamer is het metalen zwembad een gesmolten toestand van vloeibaar, halfvloeibaar metaal dat de mal onder druk vult. De voordelen van dit systeem zijn onder meer de hoge cyclussnelheid (ongeveer 15 cycli per minuut), het gemak van automatisering en het gemak van het smelten van het metaal. Nadelen zijn onder meer het onvermogen om metalen met hogere smeltpunten te spuitgieten en het onvermogen om aluminium te spuitgieten, dat ijzer uit het smeltbad zou voeren. Zo worden spuitgietmachines met hete kamer over het algemeen gebruikt voor legeringen van zink, tin en lood. Bovendien is spuitgieten met hete kamer moeilijk te gebruiken voor het spuitgieten van grote gietstukken, die meestal het spuitgieten van kleine gietstukken zijn.

Koude kamer spuitgieten

Spuitgieten met koude kamer kan worden gebruikt bij het spuitgieten van metalen die niet kunnen worden gebruikt in het spuitgietproces met warme kamer, inclusief aluminium, magnesium, koper en zinklegeringen met een hoger aluminiumgehalte. Hierbij moet het metaal eerst in een aparte kroes worden gesmolten. Een hoeveelheid gesmolten metaal wordt vervolgens overgebracht naar een onverwarmde injectiekamer of spuitmond. Deze metalen worden door hydraulische of mechanische druk in de mal gespoten.

Het grootste nadeel van dit proces is de lange cyclustijd vanwege de noodzaak om het gesmolten metaal in de koude kamer over te brengen. Koude kamer spuitgietmachines zijn ook onderverdeeld in verticale en horizontale types. Verticale spuitgietmachines zijn meestal kleine machines, terwijl horizontale spuitgietmachines verschillende modellen hebben.

Toepassingsgebieden van spuitgieten

Spuitgieten wordt voornamelijk gebruikt voor massaproductie, d.w.z. voor het gieten van veel onderdelen van hetzelfde type. Ondanks de hoge druk die in het productieproces wordt gebruikt, wordt een hoge gietkwaliteit bereikt. Het spuitgietproces is bijzonder geschikt voor het produceren van zeer dunne (tot 1 mm) (lichtgewicht) onderdelen.

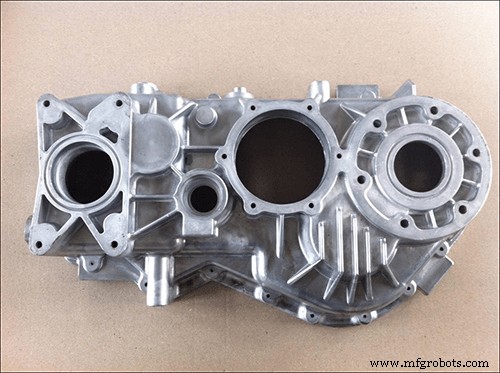

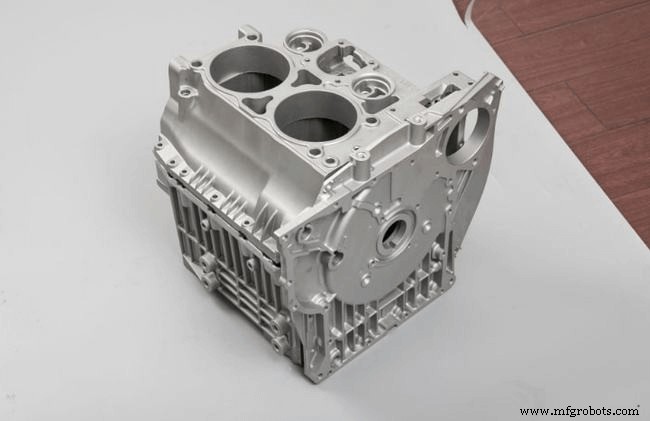

Meestal worden gegoten onderdelen zoals wielen, cilinderblokken, cilinderkoppen, klephuizen en spruitstukken vervaardigd voor de auto-industrie. Daarnaast gebruiken andere industrieën spuitgietwerk:

- Lucht- en ruimtevaart

- Huishoudelijke apparaten

- Meubels

- Elektrisch gereedschap

- Elektronische producten

- Mechanisch

- Verlichtingstechnologie

In de toekomst zullen gieterijen geïnteresseerd zijn in andere industrieën, zoals elektrische voertuigen. Dit biedt een groot potentieel voor lichte metalen gietstukken.

Kies een vertrouwd spuitgietbedrijf

Spuitgieten wordt sinds de 19e eeuw veel gebruikt in de productie. Als een van de beste spuitgietserviceproviders in China biedt JTR klanten al vele jaren complete spuitgietoplossingen. Hoogwaardige spuitgietservice is de sleutel tot onze winstgevendheid. Dus als u uw ontwerp moet uitvoeren, kunt u contact met ons opnemen. U hoeft alleen het ontwerp of de creativiteit te voltooien, en wij doen de rest.

Industriële technologie

- 6 dingen die u niet wist over 3D-printen

- 5 leuke weetjes over spuitgieten

- Waarom u meer weet over Industrie 4.0 dan u denkt

- Wat u moet weten over CMMC-certificering

- Alles wat u moet weten over lasersnijden

- Alles wat u moet weten over metaalgieten

- Alles wat u moet weten over MFD-condensator

- Dingen die u moet weten over metaalgieten

- 5 dingen die u niet wist over titanium

- Alles wat u moet weten over metaalbewerking

- Alles wat u moet weten over multiplex