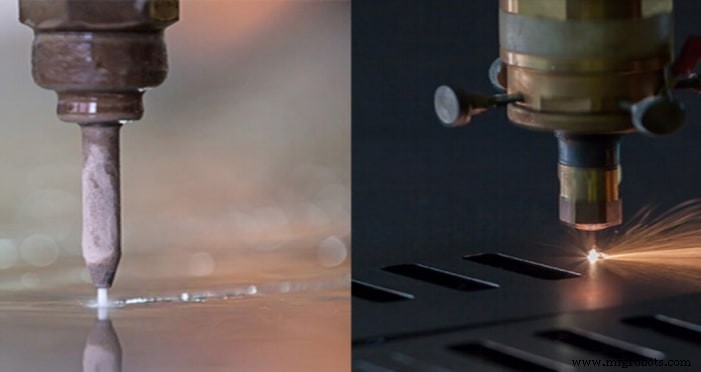

Waterstraalsnijden versus lasersnijden:wat is beter?

Laser- en waterstraalsnijden zijn twee veelvoorkomende processen die fabrikanten gebruiken bij de fabricage van plaatwerk. Beide processen zijn fundamenteel verschillend, maar hun toepassing bij het snijden van plaatwerk is met elkaar verweven op basis van de voordelen die fabrikanten eraan ontlenen. Als gevolg hiervan is de keuze tussen het waterstraal- of lasersnijproces niet zo eenvoudig als u denkt.

Kiezen tussen de twee zou alleen moeten gebeuren na het begrijpen van de vergelijking tussen waterstraalsnijden en lasersnijden. Daarom zal dit artikel u helpen beide snijprocessen te begrijpen. Het introduceert het debat over waterstraal versus lasersnijden met betrekking tot hun overeenkomsten, toepassingen en andere methoden die u voor uw materialen zou kunnen gebruiken.

Vergelijkingen tussen Waterstraalsnijden versus lasersnijden

Een korte tabel waarin hun verschillen worden onderzocht

Vindt u het moeilijk om te beslissen welk snijproces ideaal is voor uw project? Hieronder vindt u een algemene vergelijking van beide snijprocessen en of ze ideaal zijn voor uw project.

| Waterstraalsnijden | Lasersnijden | |

| Proces | Betreft het snijden van materialen met behulp van snel schuurmiddelhoudend water | Betreft het snijden van materialen met behulp van een laserstraal van een lasersnijmachine |

| Materiaal | Compatibel met alle materialen | Compatibel met alle materialen behalve sommige thermogevoelige en reflecterende materialen. |

| Wanddikte | Kan materialen snijden met een dikte van 0,4” tot 2,0” (10 tot 50 mm). | Geschikt voor materialen met een dikte van ongeveer 0,12” tot 0,4” (3 tot 10 mm) |

| Toleranties | +/-0.005″ | +/- 0,002″ |

| Snijsnelheid | Niet meer dan 20” dikte per minuut | Ongeveer 70” dikte per minuut |

Het proces van waterstraal- en lasersnijden

Aan de ene kant, lasersnijden omvat het gebruik van een lasermachine die een laserstraal uitstraalt om materiaal te snijden. Het snijproces, vermogen, efficiëntie en compatibiliteit zijn afhankelijk van de gekozen lasermarkeermachine. Zo zijn fiberlasermachines sterk en geschikt voor metalen, terwijl CO2-lasermachines geschikt zijn voor niet-metalen.

Aan de andere kant, de waterstraalsnijden pr o cess omvat het gebruik van een waterstraalmachine die water onder druk produceert om door materialen te snijden. Het water bevat schuurmiddelen zoals aluminiumoxide en granaat, die het snijvermogen helpen vergroten. De waterstraalmachine kan door de hoge concentratie en snelheid alle materialen snijden.

Compatibel materiaal

Een van de belangrijkste beslissers van de betere methode bij het vergelijken van waterstraalsnijden versus lasersnijden is het type materiaal dat u kunt markeren.

Lasersnijden is geschikt voor een breed scala aan materialen, met als meest voorkomende kunststoffen, glas, hout en metalen. Het is echter niet geschikt voor reflecterende materialen, omdat deze van de laserstraal kunnen weerkaatsen. Het is ook niet geschikt voor extreem thermolabiele materialen. De materialen die compatibel zijn met lasersnijden ook afhankelijk van de machine. Daarom kan uw lasersnijdienst u adviseren om een bepaalde machine voor uw materiaal te kiezen. De meeste liefhebbers van lasersnijden zouden bijvoorbeeld organische materialen snijden met behulp van de CO2-lasersnijmachine.

Waterstraalsnijden kent weinig tot geen beperkingen wat betreft compatibele materialen. In tegenstelling tot lasersnijden produceert het geen warmte, waardoor het geschikt is voor veel materialen. Alle materialen kunnen worden gesneden met waterstraalsnijden.

Wanddikte bereikt door elke techniek

Lasersnijden is de kosteneffectieve methode voor het snijden van werkstukken met een dikte van ongeveer 0,12” tot 0,4” (3 tot 10 mm). De kwaliteit van het proces hangt echter af van het materiaal waarmee u werkt. De maximaal toegestane dikte voor het lasersnijden van aluminium zal bijvoorbeeld lager zijn dan die van koolstofstaal, omdat dit laatste thermostabieler is.

Waterstraalsnijden heeft een paar beperkingen op basis van dikte, aangezien de methode over het algemeen geschikter is voor dikker met een diktebereik van 0,4” tot 2,0” (10 tot 50 mm). Lager gaan zou het proces ondoeltreffend maken of het werkstuk beschadigen door de druk van de waterstraal.

Deelprecisie van elke techniek

Lasersnijden heeft een hogere precisie dan waterstraalsnijden, aangezien de minimale snijspleetgrootte 0,006” (0,15 mm) is. Het waterstraalsnijden heeft een minimale snijspleetmaat van 0,02” (0,5 mm). Ook heeft lasersnijden een tolerantie van ongeveer 0,002” (0,05 mm) terwijl waterstraalsnijden een tolerantie heeft van 0,008” (0,2 mm).

Snijsnelheid van elke techniek

De snijsnelheid in het debat over waterstraalsnijden versus lasersnijden is de dikte van het materiaal dat per minuut kan worden gesneden. Lasersnijden heeft een hogere snijsnelheid (ongeveer 70 inch per minuut), waardoor het productiever is dan waterstraalsnijden (niet meer dan 20 inch)

Overeenkomsten tussen lasersnijden en waterstraalsnijden

Beide plaatbewerkingsprocessen zien er anders uit, hoewel er enkele overeenkomsten zijn. Hieronder staan een paar overeenkomsten tussen lasersnijden en waterstraalsnijden.

· Veelzijdigheid

Veel liefhebbers hebben een probleem bij het kiezen van een van de snijprocessen vanwege hun veelzijdigheid. Beide zijn geschikt voor het werken met veel materialen, waaronder staal, roestvrij staal, aluminium, koper en brons.

· Kleine kerfbreedte

De snijbreedte is de hoeveelheid materiaal die de snijmachine per snede verwijdert. Beide snijprocessen hebben een kleine kerfbreedte. Het waterstraalsnijden heeft een kerfbreedte van ongeveer 0,7 mm tot 1,02 mm en lasersnijden heeft een dikte van 0,08 mm-1 mm. Vanwege de kleine snedebreedte zijn beide methoden geschikt voor fijne details en ingewikkelde vormen.

· Hoge kwaliteit

Beide methoden leveren snijdelen van hoge kwaliteit vanwege de precisie en nauwkeurigheid van de betrokken machines.

Toepassingen van onderdelen gemaakt met elke techniek

Populaire lasersnijtoepassingen:in 5 industrieën

Bij lasersnijden worden onderdelen gemaakt met uiterste precisie, nauwkeurigheid en tolerantie. Ze hebben ook een hoge kosteneffectiviteit. Veelvoorkomende industrieën waar ze van toepassing zijn, zijn onder meer:

Automobielindustrie

Lasersnijden wordt gebruikt om auto-onderdelen zoals vloerplaten, motorkappen, daken en deuren te snijden en het interieur van voertuigen te graveren. Deze onderdelen zijn zeer sterk en vereisen een zeer nauwkeurig en nauwkeurig snijproces. Lasersnijden is ook geschikt omdat het minder afval produceert, waardoor het kosteneffectief en geschikter is voor de industrie.

Stempel-, vorm- en gereedschapsindustrie

Lasersnijden is op verschillende manieren toepasbaar in de matrijs-, matrijzen- en gereedschapsindustrie. De hoge mate van tolerantie en het vermogen om in verschillende dieptes van materialen te snijden, maakt het bijvoorbeeld geschikt voor het maken van spuitgietmatrijzen . Het heeft ook een hoge snelheid (ongeveer 70 "per minuut), waardoor het geschikt is voor stevige metalen. Over het algemeen is lasersnijden toepasbaar in deze industrieën vanwege de behoefte aan een zeer nauwkeurig, tolerant en nauwkeurig proces.

Sieradenindustrie

Lasersnijden is toepasbaar bij het snijden van ingewikkelde ontwerpen op sieraden gemaakt van goud, zilver, diamanten en het maken van sieraden. Het is het primaire snijproces vanwege de onberispelijke snijnauwkeurigheid, waardoor u met kleine onderdelen en een kleine kerfbreedte kunt werken om materiaalverspilling te minimaliseren.

Medische industrie

Lasersnijden wordt gebruikt bij het snijden van onderdelen die worden gebruikt bij het maken van medische apparaten zoals stents, klepframers, flexibele assen en hones. Het wordt ook gebruikt bij laserchirurgie omdat het chirurgen in staat stelt met hoge precisie te opereren. Het productiebedrijf van medische apparaten geeft er de voorkeur aan vanwege de behoefte aan een zeer nauwkeurig snijproces.

Elektronische industrie

Lasersnijden wordt gebruikt om elektrische componenten te snijden, zoals printplaten, kabelstrippen, aangepaste elektrische behuizingen en bedieningspanelen. Fabrikanten van elektrische componenten werken met lasersnijden wanneer er een enorme behoefte is aan hoge tolerantie, precisie en nauwkeurigheid, vooral in printplaten.

Populaire toepassingen voor waterstraalsnijden:in 2 industrieën

Waterstraalsnijden is toepasbaar in het snijden van onderdelen die thermisch onstabiel zijn, strenge thermische eisen hebben en dik zijn, afgezien van de eis van extreme precisie, nauwkeurigheid en tolerantie. Twee populaire industrieën waar het proces wordt gebruikt zijn:

Automobielindustrie

Waterstraalsnijden is toepasbaar bij het maken van onderdelen zoals flenzen, metalen pakkingen, skidplates en aangepaste voertuigcarrosserieën. Het snijproces leidt niet tot mechanische belasting en door hitte aangetaste zones. Bovendien hebben deze onderdelen een hoge dikte en is een waterstraalmachine productiever zonder de kwaliteit van de sneden te verminderen.

Lucht- en ruimtevaartindustrie

Waterstraalsnijden is toepasbaar bij het maken van onderdelen van straalmotoren, turbinebladen, cabinepanelen, enz. Het is een geschikte methode omdat het geen warmte produceert, wat microscopisch kleine scheurtjes en kromtrekken in de onderdelen vermindert.

Is lasersnijden duurder dan waterstraalsnijden?

Om het kostenverschil tussen laser- en waterstraalsnijden te begrijpen, moet u de gereedschaps- en component-, operator- en machinekosten kennen. Hieronder vindt u de kostenvergelijking tussen waterstraal en lasersnijden.

· Tooling- en componentkosten

Lasersnijden heeft geen gereedschapskosten en heeft ook lage onderdeelkosten vanwege de grote vraag naar het proces.

Waterstraalsnijden heeft hoge componentenkosten vanwege de verbruiksartikelen die u nodig heeft en de componenten die nodig zijn voor goed onderhoud van de waterstraalmachine. Gelukkig heeft een waterstraalmachine geen gereedschap nodig.

· Bedrijfskosten

Over het algemeen kost lasersnijden ongeveer $ 13- $ 20 per uur, terwijl waterstraalsnijden een algemeen bereik heeft van $ 15 - $ 30 per uur. Hoewel dichtbij, kan het belangrijk worden als u te maken krijgt met een groot project. Voor degenen die hun projecten uitbesteden, moet rekening worden gehouden met de bedrijfskosten van beide snijprocessen voor plaatmetaal in het debat tussen waterstraalsnijden en lasersnijden.

· Machinekosten

Een waterstraalmachine is goedkoper dan een lasersnijder. Volgens veel liefhebbers is de aanschaf van de apparatuur het duurste onderdeel van lasersnijden. Afgezien van de aanschafkosten van de apparatuur, zijn de bedrijfskosten van het lasersnijden ook afhankelijk van de stroomkosten. Dit is een belangrijk punt om op te merken als u uw project niet uitbesteedt aan een plaatbewerkingsbedrijf (hoewel we u aanraden dit uit te besteden aan één).

Wat is het beste voor uw toepassingen, lasersnijden of waterstraalsnijden?

Dit artikel wil niet beslissen over de betere methode voor de twee snijprocessen. In plaats daarvan is het bedoeld om u te helpen bij uw beslissing door beide processen te vergelijken. In feite is de beste snijmethode van de vergelijking tussen waterstraalsnijden en lasersnijden degene die geschikt is voor uw project. Desalniettemin kunt u verschillende factoren in overweging nemen bij het kiezen van een geschikte methode. Lasermarkeren is bijvoorbeeld de betere methode voor projecten die extreme precisie en efficiëntie vereisen. Voor dikke materialen, waterstraalsnijden en thermolabiele materialen is waterstraalsnijden beter

Het kiezen van de juiste snijmethode voor uw project kan omslachtig zijn omdat u verschillende factoren moet afwegen. Daarom kunt u voor een betere werking uitbesteden aan een plaatbewerkingsservice zoals RapidDirect. Met RapidDirect heeft u toegang tot een deskundig team met uitgebreide ervaring in waterstraalsnijden, lasersnijden en andere plaatbewerkingsprocessen. Zo bent u verzekerd van efficiëntie zonder kwaliteitsverlies.

Wij zijn een ISO 9001:2015 gecertificeerd bedrijf met veel fabrieken, geavanceerde faciliteiten en geavanceerde machines om u te helpen uw project te realiseren. Door voor ons te kiezen, geniet u tot 30% prijsvermindering en een snelle doorlooptijd. Upload uw ontwerpbestand naar het online productieplatform van RapidDirect en ontvang binnen 12 uur een offerte en DfM-analyse.

Problemen die de integriteit van de onderdelen in elke techniek beïnvloeden

Beide technieken hebben problemen die de integriteit van de onderdelen waarmee u werkt kunnen aantasten. Het effect kan klein of omslachtig zijn, afhankelijk van de expertise van het team bij het afhandelen van het project. Daarom is het belangrijk om de problemen te kennen en op zoek te gaan naar een gerenommeerde plaatbewerkingsservice met uitgebreide kennis van beide productieprocessen. Hieronder staan verschillende problemen die de integriteit van onderdelen kunnen beïnvloeden.

Lasersnijden:kan leiden tot brandplekken

Lasersnijden kan tijdens het snijproces leiden tot brandvlekken op de snijkant van het onderdeel. Soms is het mogelijk om het verbrande deel te verwijderen door middel van reiniging, hoewel dit soms niet mogelijk is.

Als het niet mogelijk is om de brandvlek na het reinigen te verwijderen, moet u hier tijdens de projectvoorbereiding rekening mee houden. Als u bijvoorbeeld met multiplex werkt, kunt u ervoor zorgen dat de gesneden kant kleuren heeft die passen bij de dreigende brandvlek. Als je er geen controle over hebt, kun je een andere snijmethode kiezen.

Waterstraalsnijden:te veel druk op kleine onderdelen

Waterstraalsnijden oefent hoge druk uit op onderdelen vanwege de waterstraalstroom die het werkstuk met een hoge snelheid, soms rond de 60.000 PSI, blaast. Voor grote onderdelen hoeft dit geen probleem te zijn. Bij het werken met kleine onderdelen kan dit echter leiden tot vervorming of ineffectief snijden.

Alternatieve manieren om metalen te snijden

Op basis van verschillende factoren zijn beide methoden mogelijk niet geschikt voor het snijden van materialen vanwege vereisten met betrekking tot productiviteit, efficiëntie, enz. Als u het over metalen heeft, moet u mogelijk andere alternatieven overwegen. Twee alternatieve manieren zijn plasmasnijmachines en revolverpers.

· Plasmasnijden

Bij plasmasnijden wordt een straal geïoniseerd gas met een temperatuur boven 20.000 °C gebruikt om materiaal te snijden. Het proces is geschikt voor geselecteerde materialen en kan het beste worden gereserveerd voor staal- en aluminiumwerkzaamheden. Het snijproces staat in de volksmond bekend om zijn kosteneffectiviteit, precisie en kosten. Plasmasnijmachines hebben exorbitante kosten (ongeveer $ 300.000). Ze hebben echter lagere bedrijfskosten dan waterstraal- of lasersnijden.

· Torentjespers

Een andere methode voor het snijden van metalen is de revolverpers. Een revolver / punch is een soort ponsmachine die een metalen onderdeel snijdt door er doorheen te ponsen, waardoor gaten van verschillende diameters ontstaan, afhankelijk van de gekozen maat. Het gebruik van een revolverpers kost tijd, afhankelijk van uw maat; ze kunnen echter de moeite waard zijn als u consequent hetzelfde onderdeel maakt. Dit is een voordeel ten opzichte van lasersnijden

Conclusie

Kiezen tussen het waterstraal- of lasersnijproces zou alleen moeten gebeuren na begrip van hun vergelijking. Om u te helpen dit te bereiken, introduceerde dit artikel zowel snijprocessen in termen van processen, nadelen, voordelen, toepassingen als alternatieve methoden. Hoewel dit uw inzicht kan geven in de betere methode, is de perfecte manier om de beste snijmethode voor uw project te krijgen, advies in te winnen bij professionals. Heeft u een vraag over waterstraal- of lasersnijden? Neem contact op met ons team van experts.

Veelgestelde vragen

Wat is het grote voordeel dat waterstraalsnijden heeft ten opzichte van snijmethoden?Het grote voordeel van waterstraalsnijden ten opzichte van andere snijmethoden is dat het geen warmte produceert. Daardoor is het compatibel met elk materiaal en garandeert het de veiligheid van de gebruiker. Een ander voordeel dat enthousiastelingen overwegen, is de geschiktheid voor het snijden van dikke materialen, aangezien het proces geschikt is om materiaal te snijden met een dikte van 10 tot 50 mm.

Wat is beter, waterstraal of plasma?Over het algemeen vinden de meeste enthousiastelingen waterstraalsnijden beter dan plasma, hoewel het allemaal afhangt van uw project. Waterstraalsnijden is meer geschikt voor dikke materialen, heeft een hogere materiaalcompatibiliteit en is nauwkeuriger. Bovendien levert plasmasnijden minder kwaliteitssneden op, omdat het plasma moeite zal hebben om het werkstuk te smelten zonder ongewenste slakken te produceren.

Wat kan een waterstraal snijden dat een laser en plasma niet kunnen?Een waterstraalmachine is geschikter voor het snijden van dikke materialen dan andere machines en kan in tegenstelling tot de andere methoden met 12 inch dikke materialen werken. Ook is waterstraalsnijden compatibel met alle materialen, terwijl lasersnijden beperkingen heeft op basis van warmtegevoelige en reflecterende materialen, en plasma is alleen geschikt voor metalen.

Industriële technologie

- Geschiedenis van waterstraalsnijden

- Waterstraalsnijden versus EDM-snijden

- Plasmasnijden versus lasersnijden:welke fabricagetechniek is beter?

- Waterjet-naar-vezellaser

- Wat is waterstraalsnijden?

- Een overzicht van waterstraalsnijden

- Inleiding tot lasersnijden

- Voordelen van waterstraalsnijden

- Industrieën die gebruik maken van waterstraalsnijden

- Waterstraalsnijden van borden

- Waterstraalsnijdend staal