CNC-freescoördinatensysteem gemakkelijk gemaakt

Lees dit artikel in:Italiano (Italiaans) Deutsch (Duits) 日本語 (Japans)

U zult de basisprincipes van uw CNC-freescoördinatensysteem overal gebruiken, niet alleen voor één bepaalde CNC-machine. Zelfs de nieuwste CNC-machines zijn in wezen hetzelfde:ze gebruiken een X-, Y- en Z-as om de coördinatenruimte in de machine te definiëren, en een gereedschap (soms een frees, soms een extruder, soms een laserstraal) beweegt rond die ruimte. De technologie kan veranderen, maar de basis blijft in wezen hetzelfde. In dit artikel behandelen we de basisprincipes van het CNC-coördinatensysteem, inclusief het cartesiaanse coördinatensysteem, werkcoördinatensysteem (WCS) en offsets.

Waarom zijn coördinaten van belang voor CNC-frezen?

Additievenmachines bouwen een onderdeel van onderaf op. Het lijdt geen twijfel waar het stuk begint op de bouwplaat. Iets als een freesmachine moet echter materiaal wegtrekken van een extern object. Om dit te doen, moet de machine de positie van de voorraad in de fysieke ruimte begrijpen. Was het maar zo simpel als een blok metaal in je CNC schuiven en op go drukken.

Dingen beginnen ingewikkeld te worden bij het toevoegen van een verscheidenheid aan freesgereedschappen. Elke bit heeft een andere lengte, waardoor de afstand tussen het spilnulpunt en het werkstuk verandert. Dat beginpunt dat u zojuist hebt ingesteld voor een 1 "lange vingerfrees gaat niet werken voor een 3" lange boor.

Je kunt het coördinatensysteem zien als hoe CNC-machines de 3D-ruimte begrijpen. Zonder een coördinatensysteem zou uw CNC absoluut niet weten:

- Waar je blok met materiaal is

- Hoe ver is uw gereedschap van uw kant verwijderd

- Welke bewegingen u moet gebruiken om uw onderdeel te bewerken

Het coördinatensysteem lijkt op het eerste gezicht misschien ingewikkeld, maar het kan worden opgesplitst in eenvoudige componenten. Laten we eerst beginnen met de basis van het cartesiaanse coördinatensysteem.

Cartesiaanse grondbeginselen

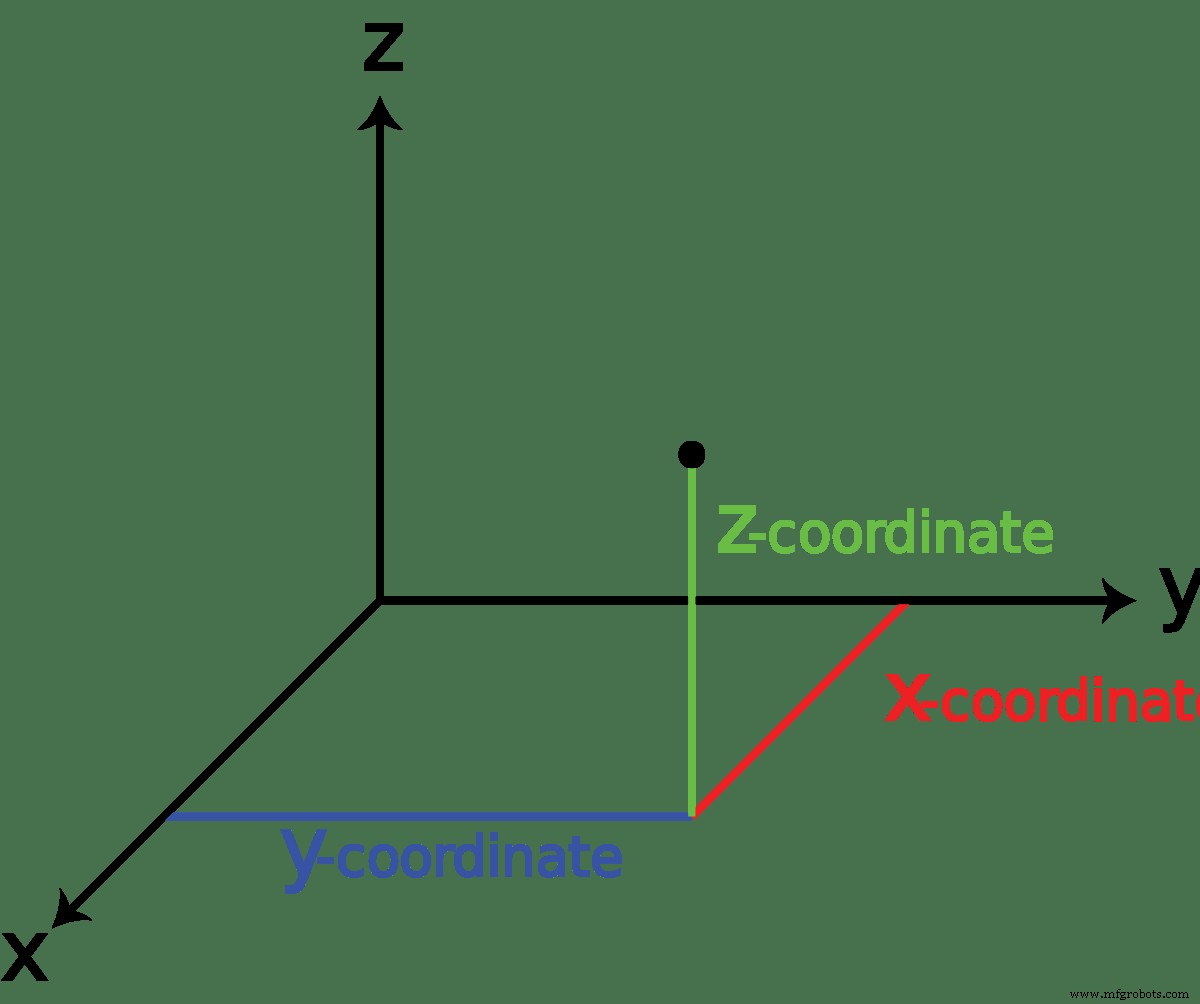

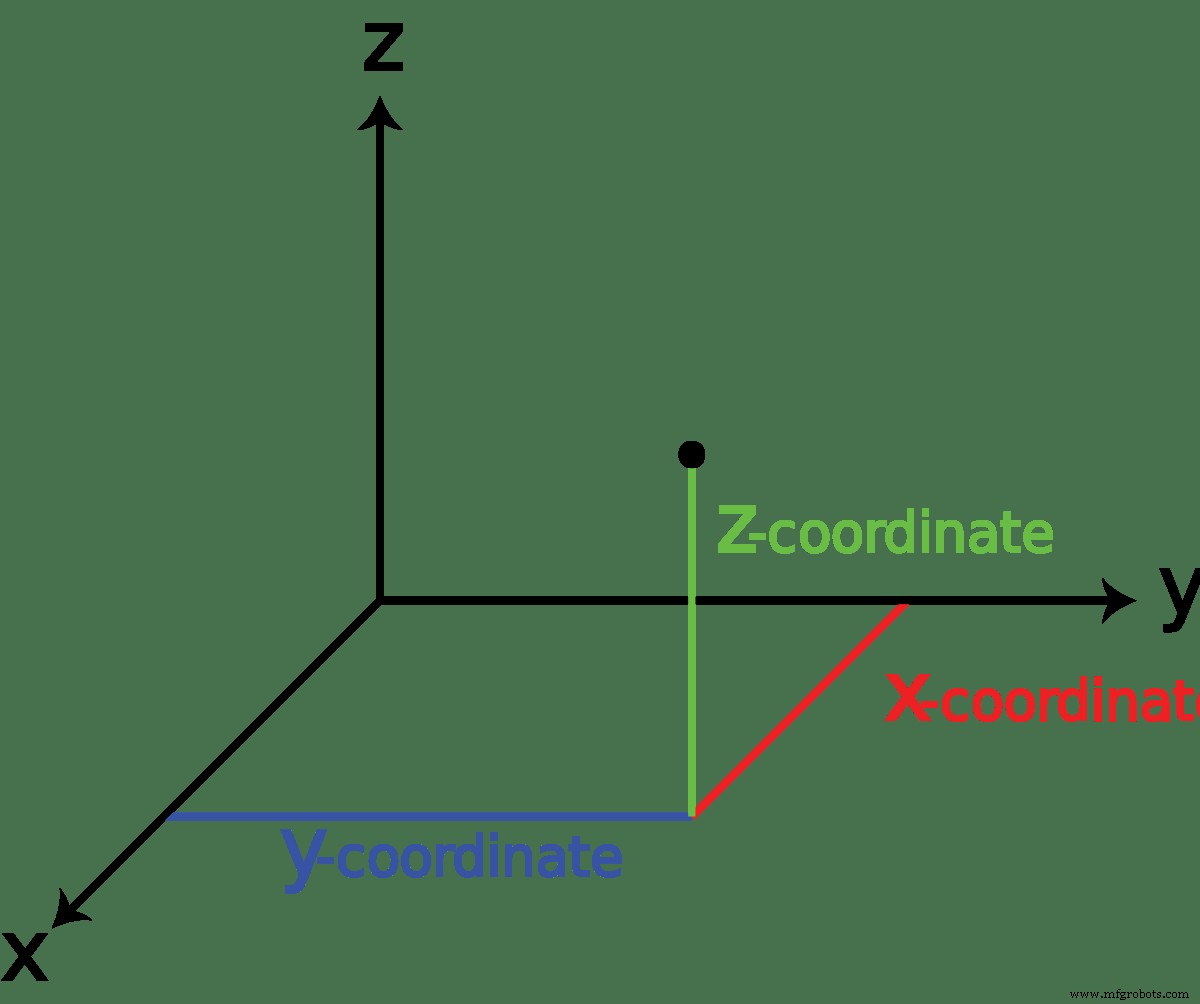

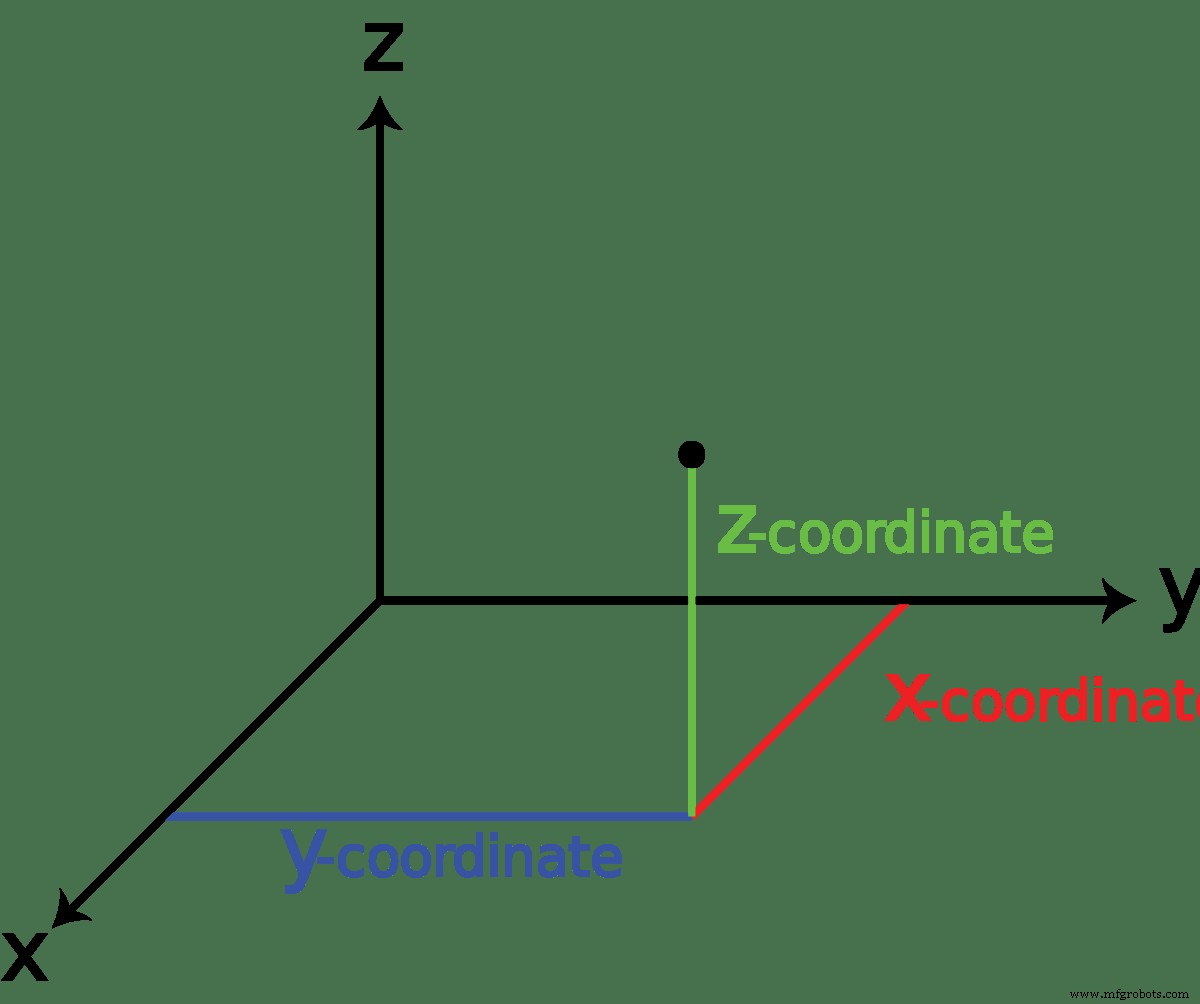

Bijna alle CNC-machines gebruiken een Cartesiaans coördinatensysteem op basis van een X-, Y- en Z-as. Met dit systeem kan een machine in een specifieke richting langs een specifiek vlak bewegen.

Breng het cartesiaanse systeem terug tot de basis, en je hebt een bekende getallenlijn. Eén punt op de lijn wordt aangeduid als de Oorsprong . Alle getallen aan de linkerkant van de oorsprong zijn negatief, terwijl de getallen aan de rechterkant positief zijn.

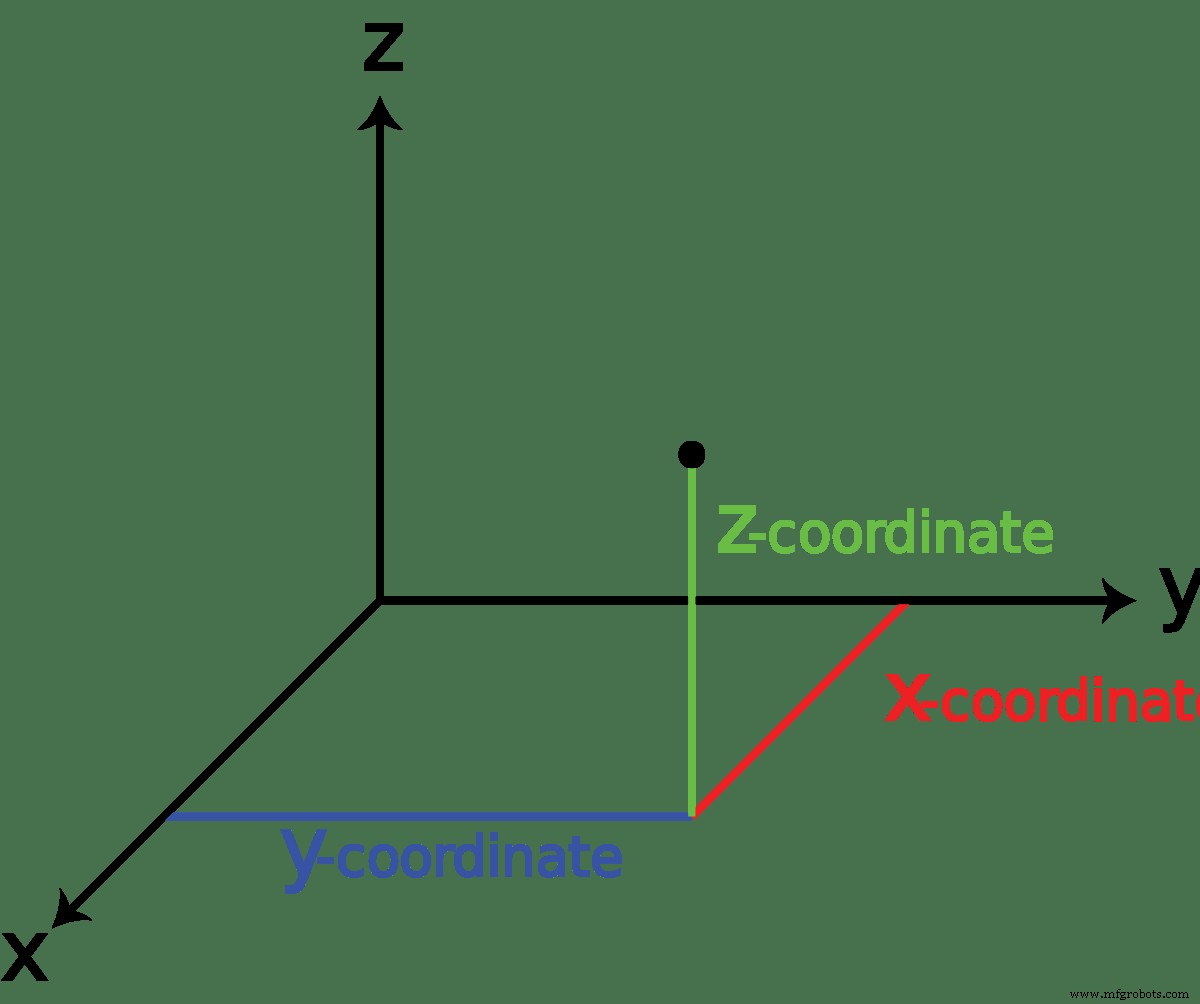

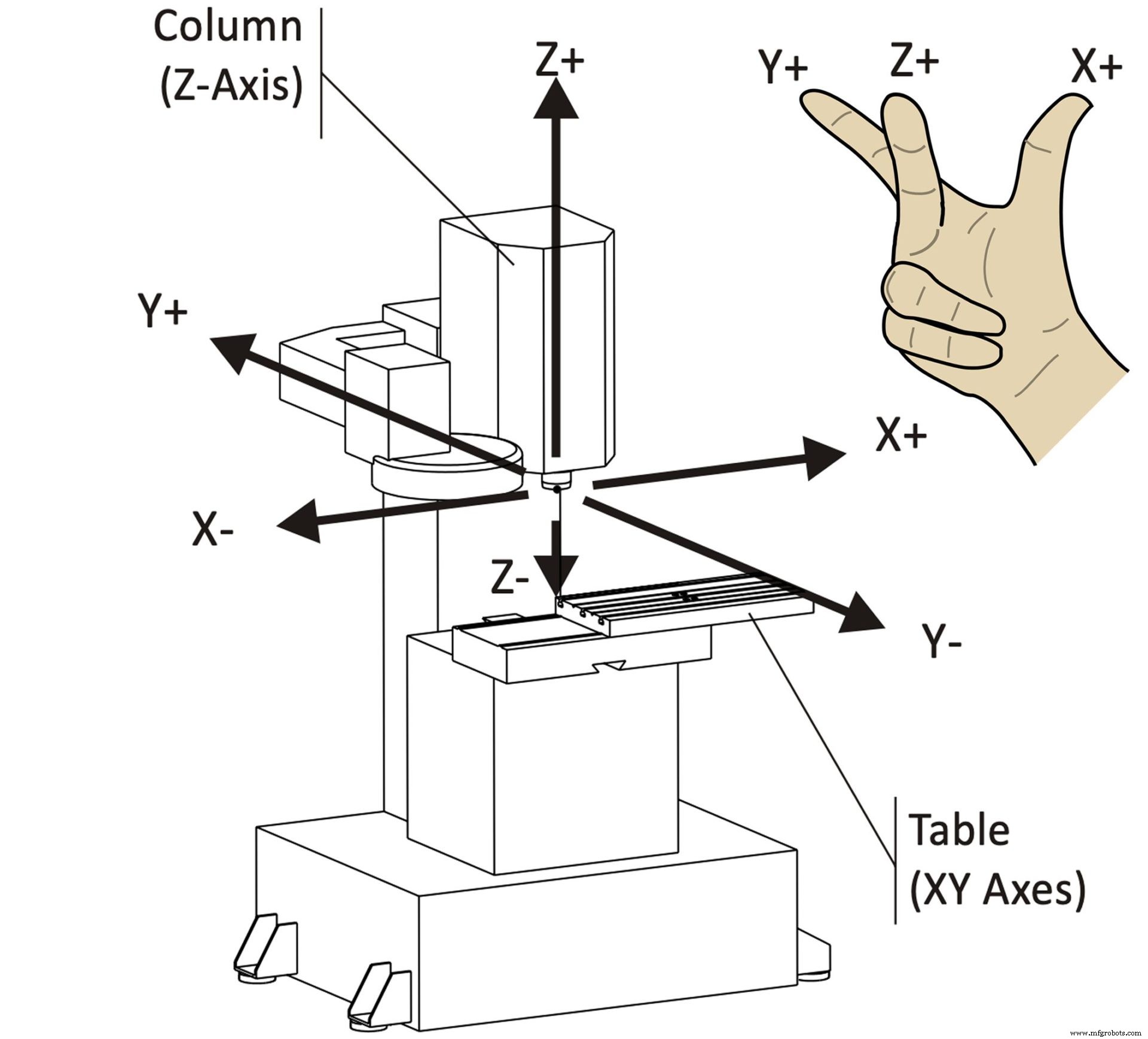

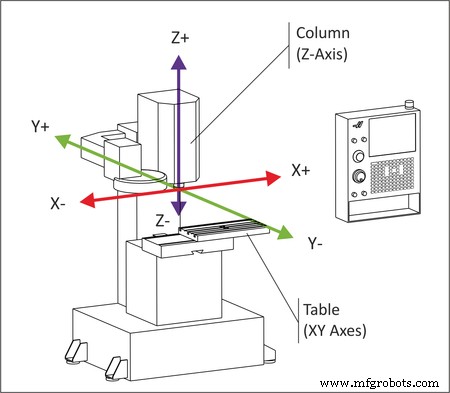

Combineer de X-, Y- en Z-assen in een hoek van 90 graden en u creëert een driedimensionale ruimte waarin uw CNC-machine kan bewegen. Elke as komt samen bij de Oorsprong .

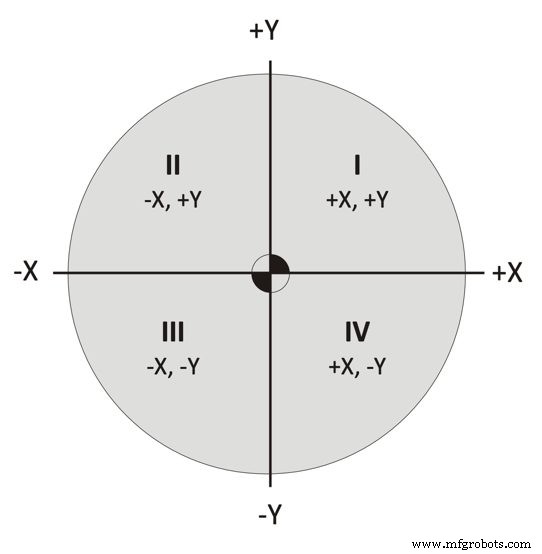

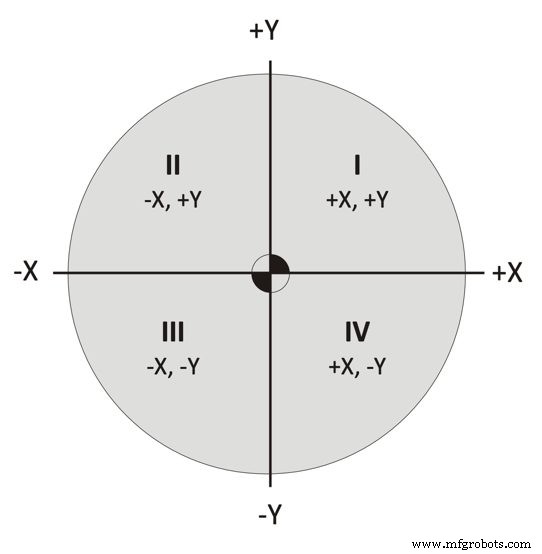

Wanneer twee assen met elkaar in verbinding staan, vormen ze een vlak. Als de X- en Y-as elkaar bijvoorbeeld ontmoeten, krijg je een XY-vlak, waar het meeste werk op 2.5D-onderdelen gebeurt. Deze vlakken zijn verdeeld in vier kwadranten, genummerd 1-4, met hun eigen positieve en negatieve waarden.

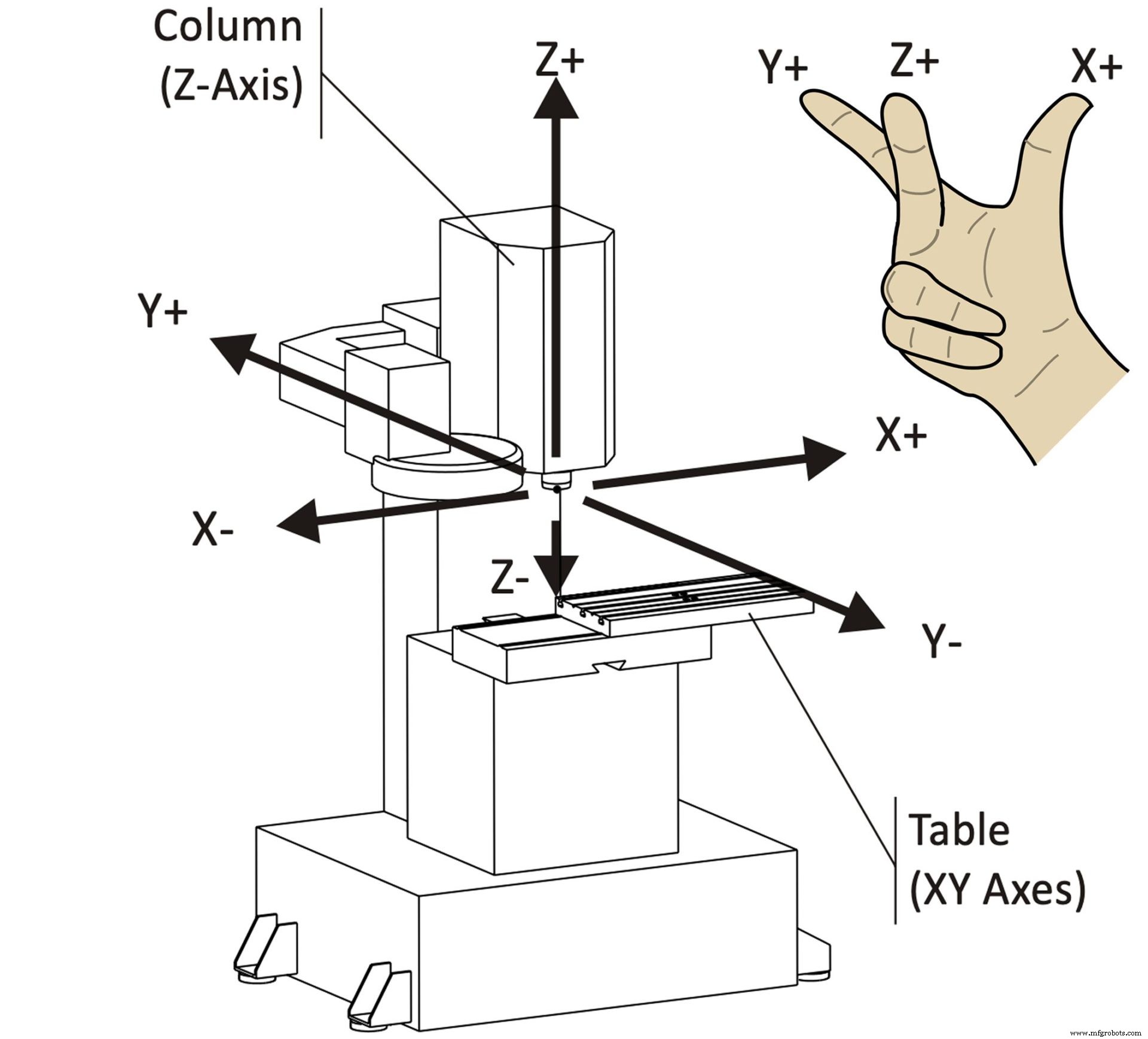

Een gemakkelijke manier om het cartesiaanse coördinatensysteem in relatie tot uw CNC-machine te begrijpen, is door de Rechterhandregel te gebruiken. . Houd je hand met de palm naar boven gericht met je duim en wijsvinger naar buiten gericht en je middelvinger naar boven gericht. Plaats uw hand voor uw CNC-machine, uitgelijnd met de spil van de machine, en u zult zien dat de assen perfect op één lijn liggen.

- Middelvinger is de Z-as.

- Wijsvinger is de Y-as.

- De duim is de X-as.

Hoe een CNC-machine coördinaten gebruikt

Met behulp van het cartesiaanse coördinatensysteem besturen we CNC-machines langs elke as om een blok materiaal om te zetten in een afgewerkt onderdeel. Hoewel het moeilijk is om assen te beschrijven met relatieve termen, op basis van elke as, krijg je meestal de volgende bewegingen vanuit het perspectief van een operator die naar de machine kijkt:

- X-as staat beweging "links" en "rechts" toe

- Y-as maakt beweging "vooruit" en "achteruit" mogelijk

- Z-as maakt beweging "omhoog" en "omlaag" mogelijk

Voeg dit allemaal samen en je hebt een CNC-machine die verschillende zijden van een werkstuk in het XY-vlak en op verschillende diepten langs de Z-as kan snijden. Of het nu een freesmachine, router of laser is, ze gebruiken allemaal dit fundamentele bewegingssysteem.

De beweging van uw CNC langs het coördinatensysteem is altijd gebaseerd op hoe uw gereedschap beweegt, niet op de tafel. Als u bijvoorbeeld de waarde van de X-coördinaat verhoogt, wordt de tafel naar links verplaatst, maar vanuit het perspectief van het gereedschap wordt deze naar rechts langs een werkstuk verplaatst.

Het verhogen van de Z-ascoördinaat zou de spil omhoog bewegen, het verlagen ervan zou het naar beneden in een werkstuk verplaatsen. U snijdt in het stuk dat overeenkomt met een negatieve Z-ascoördinaat.

Als het lezen van dat je meer in de war bracht dan voorheen, maak je geen zorgen. Het verschil tussen de beweging van uw gereedschap en tafel begrijpen is gemakkelijker aan te tonen dan met woorden uit te leggen. Bekijk de video hieronder van Robert Cowan om dit in actie te zien:

De oorsprong van uw CNC-machine

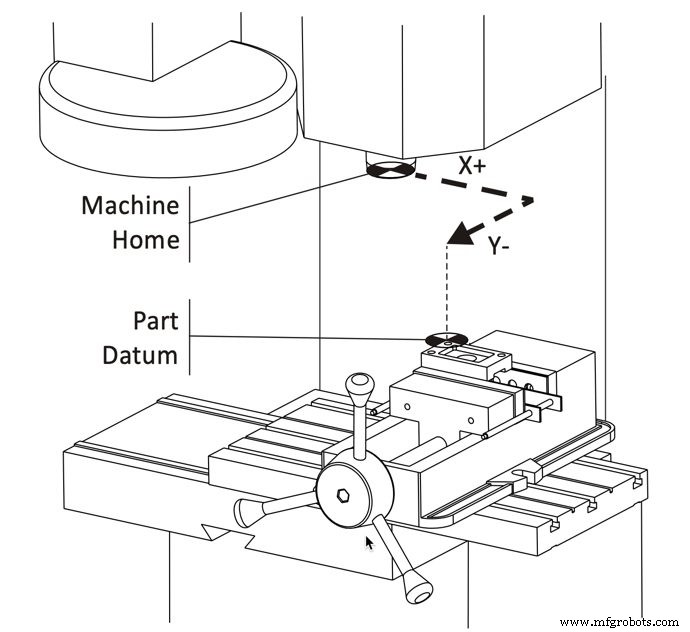

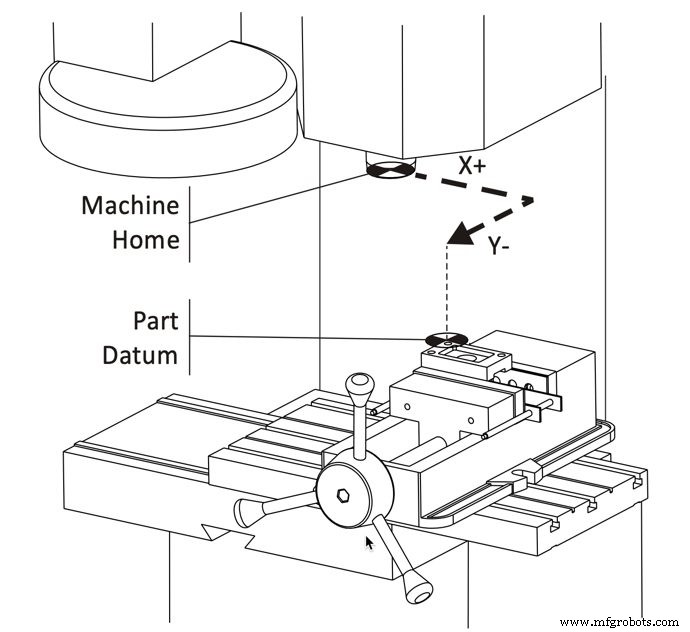

Elke CNC-machine heeft zijn eigen interne oorsprongspunt genaamd Machine Home . Wanneer uw CNC voor het eerst opstart, heeft hij geen idee waar hij zich in de fysieke ruimte bevindt en heeft hij een kalibratie nodig om zich te oriënteren.

Wanneer dit proces plaatsvindt, bewegen alle drie de assen van uw CNC naar hun maximale mechanische limiet. Zodra een limiet is bereikt, wordt een signaal verzonden naar een controller die de startpositie voor die specifieke as registreert. Wanneer dit voor alle drie de assen gebeurt, is de machine nu "homed".

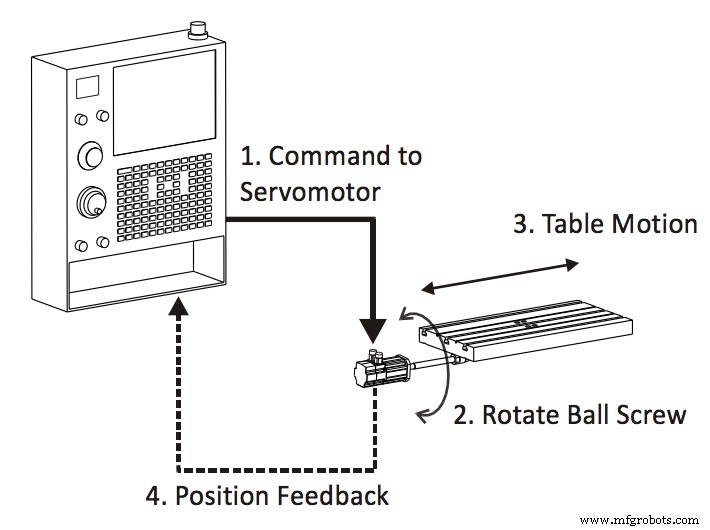

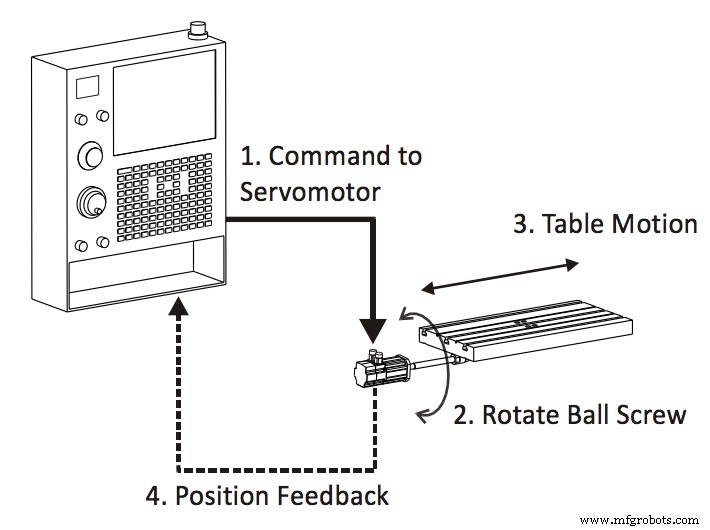

Onder de motorkap kan het proces per machine verschillen. Voor sommige machines is er een fysieke eindschakelaar die de controller signaleert dat een machine een aslimiet heeft bereikt. Op sommige machines zit een heel servosysteem dat dit hele proces ongelooflijk vloeiend en nauwkeurig maakt. Een machinebesturing stuurt een signaal via een printplaat naar een servomotor, die wordt aangesloten op elke machine-as. De servomotor draait een kogelomloopspindel die aan de tafel van uw CNC-machine is bevestigd, waardoor deze beweegt.

De heen en weer beweging van de tafel geeft onmiddellijk coördinaatveranderingen door met een nauwkeurigheid tot .0002 inch.

Hoe machinisten CNC-coördinaten gebruiken

Tot nu toe hebben we het gehad over hoe een CNC-machine zijn interne coördinatensysteem gebruikt. Het probleem is dat dit coördinatensysteem niet erg gemakkelijk te raadplegen is door ons mensen. Wanneer uw CNC bijvoorbeeld zijn uitgangspositie vindt, heeft hij meestal extreme mechanische beperkingen langs de X-, Y- en Z-assen. Stelt u zich eens voor dat u deze extreme coördinaatwaarden moet gebruiken als uitgangspunt voor uw CNC-programma. Wat een nachtmerrie.

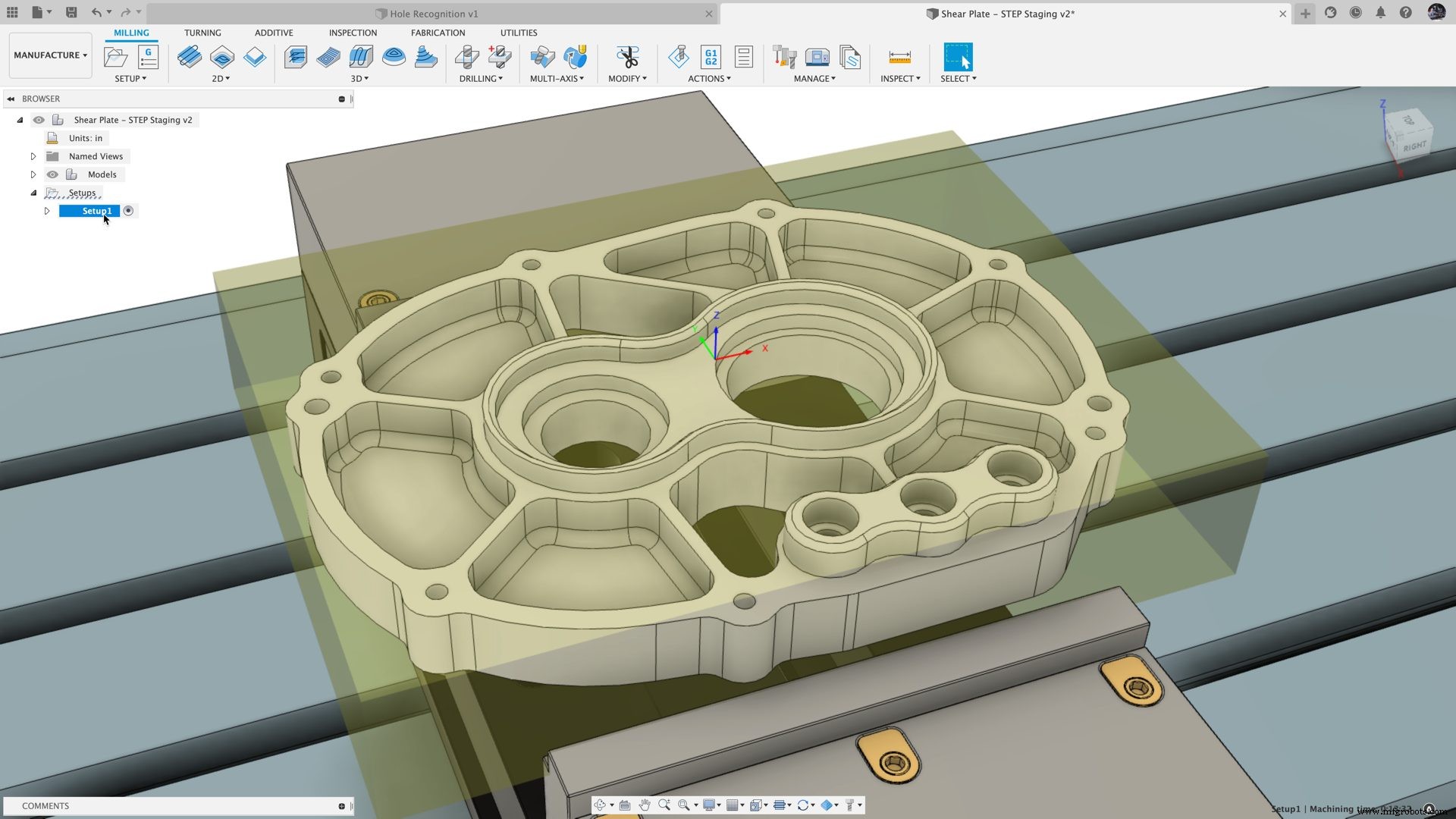

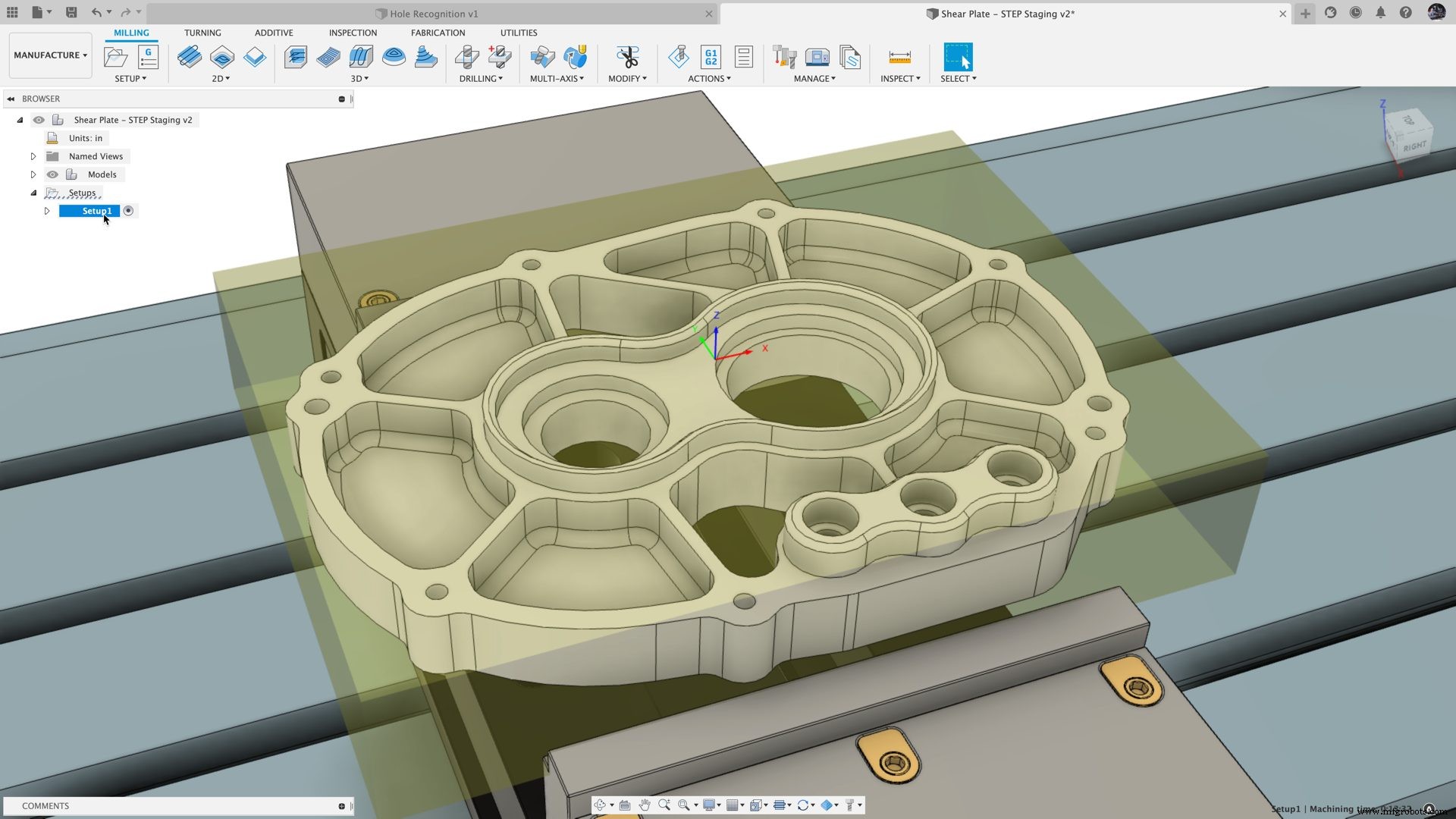

Om het schrijven van CNC-programma's gemakkelijker te maken, gebruiken we een ander coördinatensysteem dat is ontworpen voor menselijke manipulatie, een Werkcoördinatensysteem. of WCS . De WCS definieert een bepaald oorsprongspunt op een blok materiaal, meestal in CAM-software zoals Fusion 360.

U kunt elk punt op een materiaalblok definiëren als het oorsprongspunt voor een WCS. Zodra een oorsprongspunt is vastgesteld, moet u het in uw CNC-machine lokaliseren met behulp van een kantentaster, meetklok, taster of een andere lokalisatiemethode.

Het kiezen van een beginpunt voor uw WCS vereist enige zorgvuldige planning. Houd deze punten in gedachten bij het doorlopen van het proces:

- De oorsprong zal mechanisch moeten worden gevonden met een kantentaster of sonde

- Herhaalbare oorsprong helpt tijd te besparen bij het verwisselen van onderdelen

- De oorsprong moet rekening houden met de vereiste toleranties van stroomafwaartse bewerkingen

Er zou nog een volledige blog kunnen zijn over het selecteren van het meest optimale beginpunt, vooral voor elke volgende setup, aangezien de tolerantiestapel begint te groeien. Zorg ervoor dat u rekening houdt met de toleranties van eerder bewerkte onderdelen, uw plaatsbepalingsmechanisme en uw machine om ervoor te zorgen dat uw laatste onderdeel voldoet aan de specificaties.

Hoe CNC en menselijke coördinaten op elkaar inwerken

Zoals we hierboven vermeldden, zullen menselijke operators een WCS gebruiken, die een eenvoudige set coördinaten biedt voor het schrijven van een CNC-programma. Deze coördinaten zijn echter altijd verschillend van de coördinaten van een machine, dus hoe zet uw CNC-machine de twee op één lijn? Met verschuivingen.

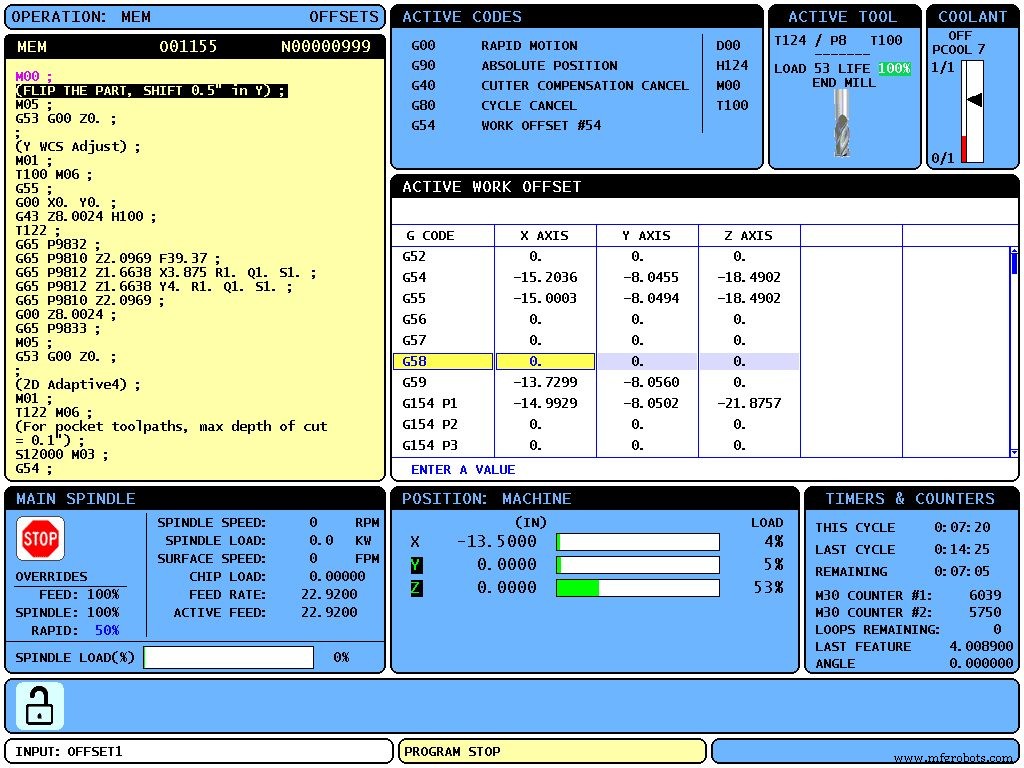

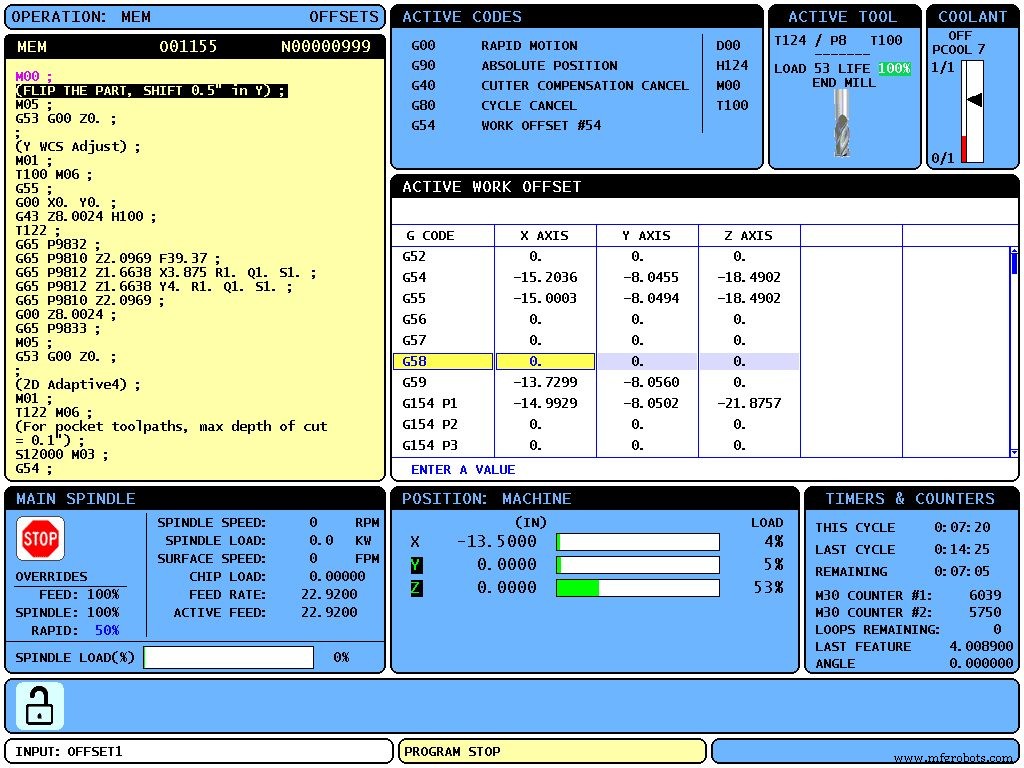

Een CNC-machine gebruikt een werkstukoffset om het verschil in afstand tussen uw WCS en zijn eigen thuispositie te bepalen. Deze offsets worden opgeslagen in de controller van de machine en zijn meestal toegankelijk in een offsettabel.

Hier kunnen we zien dat er verschillende offsets zijn geprogrammeerd; G54, G55 en G59. Wat is het voordeel van meerdere offsets? Als u meerdere onderdelen in één taak bewerkt, kan aan elk onderdeel een eigen offset worden toegewezen. Hierdoor kan de CNC-machine het coördinatensysteem nauwkeurig relateren aan meerdere onderdelen op verschillende plaatsen en meerdere instellingen tegelijk voltooien.

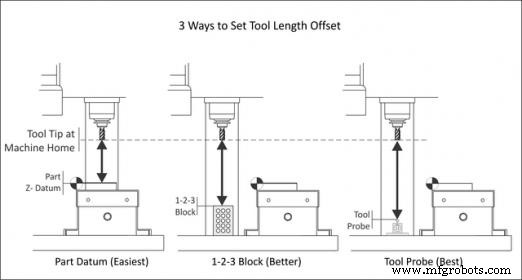

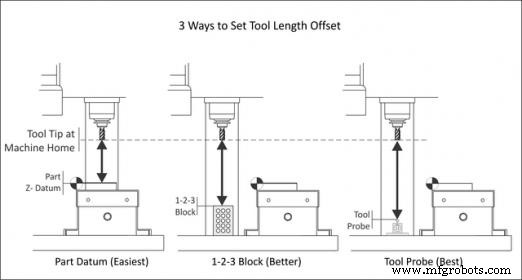

Gereedschapscorrecties

Het is vrij gebruikelijk om meerdere gereedschappen voor dezelfde taak te gebruiken, maar je hebt een manier nodig om rekening te houden met verschillende gereedschapslengtes. Het programmeren van gereedschapsoffsets in uw CNC-machine maakt dit eenvoudig werk. Met een geprogrammeerde gereedschapsoffset weet uw CNC-machine precies hoe ver elk gereedschap zich vanaf de spil uitstrekt. Er zijn verschillende manieren om een gereedschapsoffset vast te leggen:

- Joggen . Verplaats het gereedschap van de startpositie van de machine naar de nulpositie van het onderdeel. De afgelegde afstand wordt gemeten en ingevoerd als de offset van het gereedschap.

- Precisieblok. Zet alle gereedschappen op een gemeenschappelijke Z-positie bovenaan een 1-2-3 precisieblok dat op de tafel van de machine rust.

- Onderzoek. Gebruik een taster om de gereedschapsoffset automatisch te bepalen. Dit is de meest efficiënte methode, maar ook de duurste, omdat er sondeapparatuur voor nodig is.

Alles samenvoegen

Nu we al onze basisprincipes van coördinaten op hun plaats hebben, laten we een aantal voorbeeldtaken doornemen. We gebruiken een onderdeel dat al handmatig is bewerkt om een buitenvorm te definiëren. Nu moeten we een CNC-machine gebruiken om gaten, zakken en een gleuf te boren.

Vacature 1

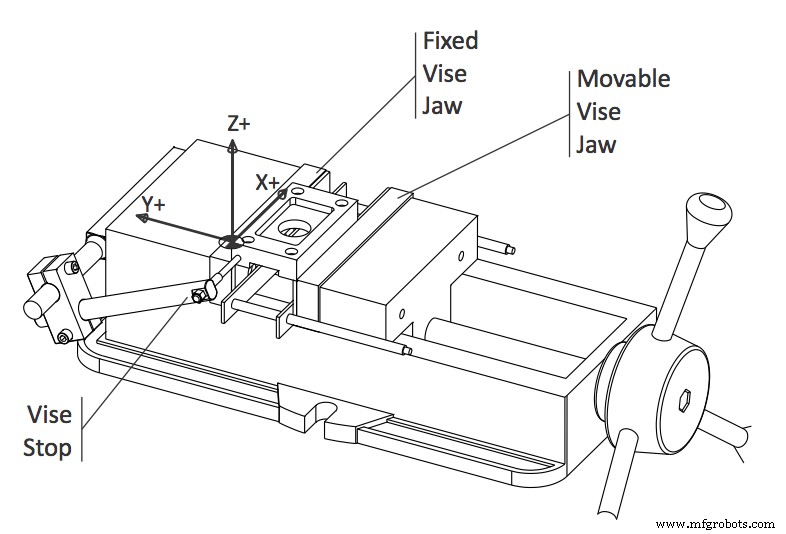

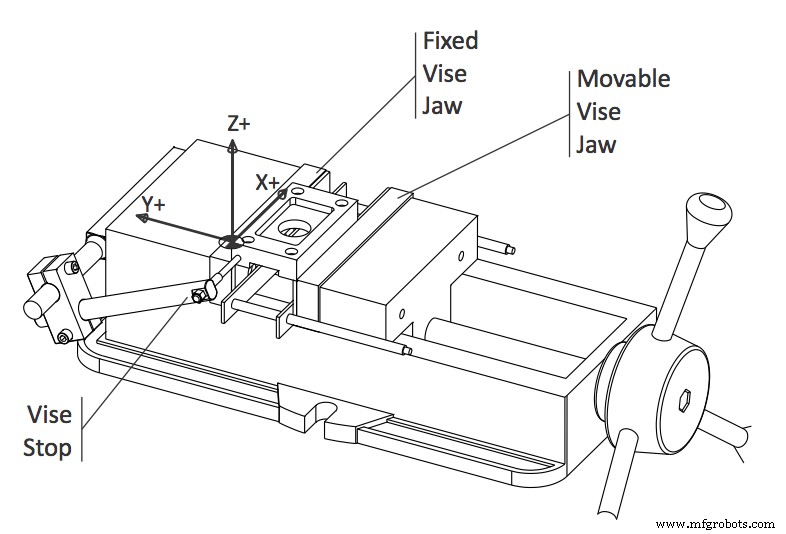

We moeten eerst onze assen en oorsprongspunt beveiligen en vaststellen:

- Het onderdeel is geklemd in een bankschroef, vastgeschroefd aan onze machinetafel en haaks op de machineassen.

- Hierdoor blijft de WCS X-as uitgelijnd met de X-as van de machine.

- Het linkerdeel van het gezicht zit tegen een bankschroefstop. Dit stelt een herhaalbare oorsprong op de X-as vast.

- Omdat een van de klauwen van de bankschroef vast zit, kunnen we deze klauw gebruiken om een herhaalbare Y-as oorsprong te bepalen, door deze locatie te vinden met behulp van een kantentaster of sonde.

Met onze WCS op zijn plaats, begrijpt onze machine nu de voorraadpositie ten opzichte van zijn eigen interne coördinaten. Het bewerkingsproces begint met het bewerken van de zak en het boren van gaten aan de eerste kant van het onderdeel.

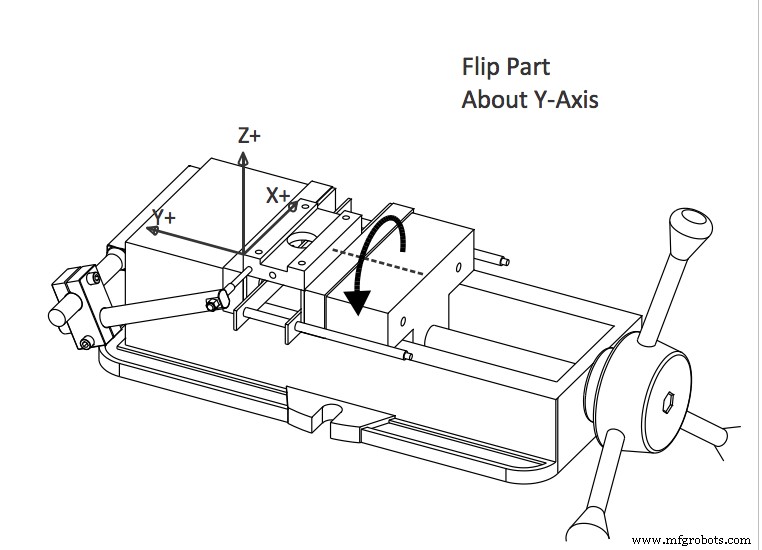

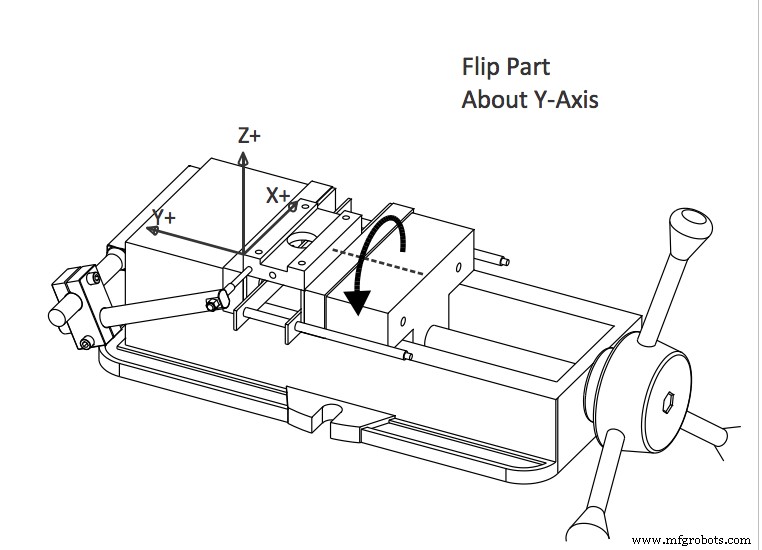

Opdracht 2

Nu moet het onderdeel worden omgedraaid om aan de andere kant te werken. Omdat we het onderdeel zojuist 180 graden hebben omgedraaid, de buitencontour symmetrisch was en de vorige X- en Y-offsets herhaalbaar waren, zal de WCS niet veranderen. We gebruiken ook hetzelfde gereedschap zodat dezelfde Z-offset kan worden gebruikt.

Een belangrijke variabele om hier rekening mee te houden is de klemkracht van uw bankschroef. Als je het nog niet in je winkel hebt gezien, markeren machinisten de gesloten positie van een bankschroef meestal met een zwarte stift of gebruiken ze een momentsleutel. Waarom doen ze dit? Om een consistente klemdruk te creëren bij bewegende of roterende onderdelen. Veranderingen in de klemdruk kunnen leiden tot verschillen in de positionering van een onderdeel of andere storingen zoals vervorming of buiging van het onderdeel, afhankelijk van de onderdeelgeometrie. Ervan uitgaande dat onze klemkracht min of meer hetzelfde is, kan Job 2 nu worden bewerkt.

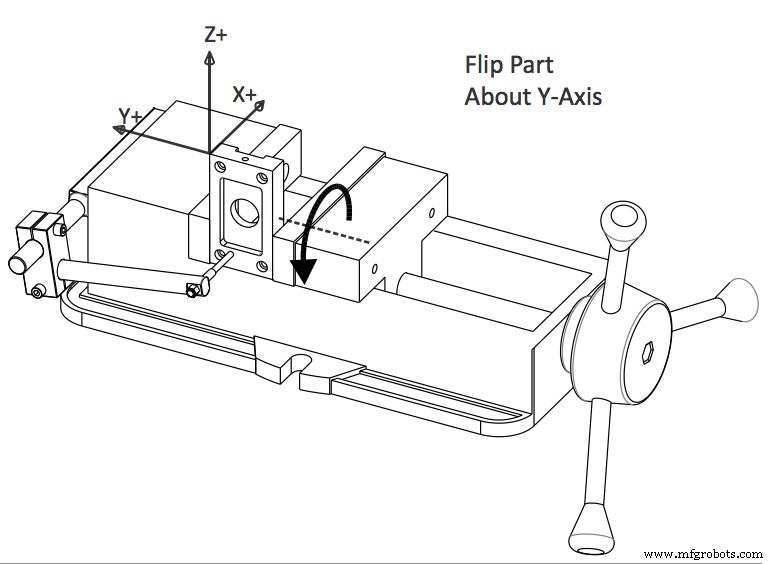

Opdracht 3

Nu moeten we enkele gaten boren, waarvoor het onderdeel op zijn uiteinde moet worden geplaatst. Deze rotatie verandert niets aan de XY-oorsprong van de WCS. We hebben nu echter een kortere reisafstand tussen ons gereedschap en onderdeel.

Hiervoor moet een nieuwe offset worden gebruikt, die het oorsprongspunt naar de bovenhoek van het onderdeel zal verschuiven. We hebben ook de parallellen verwijderd om het grijpoppervlak te vergroten en de Vice Stop verlaagd, zodat deze aansluit op het oppervlak van het onderdeel in plaats van op de onderste zak.

We kunnen hier nog steeds twee van onze originele referentievliegtuigen gebruiken om Job 3 te voltooien.

Dit is een eenvoudig voorbeeld; het deel is vierkant, de XY-oorsprong was herhaalbaar voor alle drie de instellingen en zelfs de Z-oorsprong veranderde maar één keer. Maar het denkproces van de uitlijning van het werkstuk, de herhaalbaarheid en de nauwkeurigheid van eerdere functies is belangrijk, en u zult merken dat u deze basisstappen keer op keer doorloopt.

Vergrendeld en geladen

U hebt nu de precisie van CNC-coördinaatkennis in uw Machinist-gereedschapsriem. Gebruik het waar je carrière je ook brengt! Werkcoördinatensystemen (WCS) overbruggen de kloof tussen de interne machinecoördinaten en uw CNC-programma. Deze drie systemen werken samen om onderdelen keer op keer nauwkeurig te lokaliseren en te bewerken met een constante kwaliteit. Of je nu een Bridgeport, Tormach of Haas rockt, het coördinatensysteem blijft altijd waar.

Klaar om de coördinaten in te voeren voor uw volgende CNC-project met behulp van geïntegreerde CAD/CAM-software? Probeer Fusion 360 vandaag nog!

Industriële technologie

- Frezen – Een beknopte handleiding

- M-TECH CNC-besturingssysteem

- Inzicht in CNC-frezen

- Een inleiding tot CNC-freesmachines

- CNC-freesmachine versus CNC-router

- Draaicentra gemakkelijk gemaakt:hoe deze complexe machines werken

- CNC verticale molen

- Wat is een verticale cnc-machine?

- Wanneer CNC-frezen gebruiken?

- G-codes en M-codes voor CNC-machines – CNC-frezen en -draaibank

- NCT 201 G-codes voor CNC-draaibanken/freesmachines