Een nieuwe wereld voor de productie van energie-onderdelen

Bezorgdheid over klimaatverandering en wereldwijde CO2-niveaus hebben groene energie de afgelopen jaren dichter bij de bestuurdersstoel gebracht. Volgens de Global Energy Review van het International Energy Agency (IEA) verwachten de meeste experts dat hernieuwbare energiebronnen in 2021 bijna 30 procent van alle elektriciteit zullen produceren, waarbij de opwekking van wind en zonne-energie respectievelijk met 17 procent en 18 procent zal toenemen.

Ondanks deze indrukwekkende groei blijven fossiele brandstoffen de markt domineren, waarbij het IEA voorspelt dat de vraag naar steenkool alleen al 60 procent meer zal zijn dan alle hernieuwbare energiebronnen samen. Als gevolg hiervan, energiegerelateerde CO2 emissies staan op het punt om hun op één na grootste jaarlijkse stijging ooit te bereiken, waardoor eventuele door pandemie veroorzaakte reducties in broeikasgasconcentraties teniet worden gedaan.

Het is zeker een dynamische industrie, maar één ding is zeker:het wereldwijde energieverbruik - in welke vorm dan ook - zal nieuwe kansen blijven creëren voor machinewerkplaatsen en andere discrete fabrikanten. Pomp- en turbinebehuizingen, tandwielkasten, wortelsecties van windmolens, putmondstukken en boorcomponenten - dit zijn slechts enkele van de onderdelen die elke dag worden geproduceerd door energie-OEM's en hun Tier-leveranciers, waarvan vele vrij groot, zwaar en gemaakt van uitdagende materialen zoals Inconel en Duplex staal.

Ga groot of ga naar huis

Grote onderdelen vereisen grote machines, grote werkstukken en grote snijgereedschappen - die allemaal een grote investering vergen. Klaus Miller, vice-president verkoop voor Absolute Machine Tools Inc., Lorain, Ohio, helpt u graag met de eerste. Hij merkte op dat de energie- en ruimtevaartmarkten de afgelopen twee jaar traag zijn geweest, hoewel beide lijken aan te trekken nu het ergste van de pandemie hopelijk achter ons ligt.

"We zijn importeur van You Ji en andere merken CNC-machines", zegt Miller. “You Ji rust een deel van hun grotere apparatuur uit met hydrostatische tafellagers, waardoor ze behoorlijk populair zijn bij fabrikanten van energieonderdelen. Dat komt omdat deze bewerkingsmachines de extreem zware belastingen aankunnen die in deze en andere bewerkingssectoren voorkomen, en dankzij deze functie een uitstekende nauwkeurigheid op lange termijn bieden.”

In een recent voorbeeld installeerde Absolute een You Ji verticale revolverdraaibank (VTL) met een tafel van 4 m. Het bedrijf dat het kocht, bewerkt grote energiewerkstukken, waarvan Miller zei dat het sterk opkwam na de stijging van de investeringen in schone energie in de periode van 2006, maar ongeveer tien jaar later begon af te bouwen toen de productie naar China, Roemenië en andere goedkope leveranciers verhuisde. . Deze nieuwe installatie kan wijzen op een ommekeer van wat al lang een trend is.

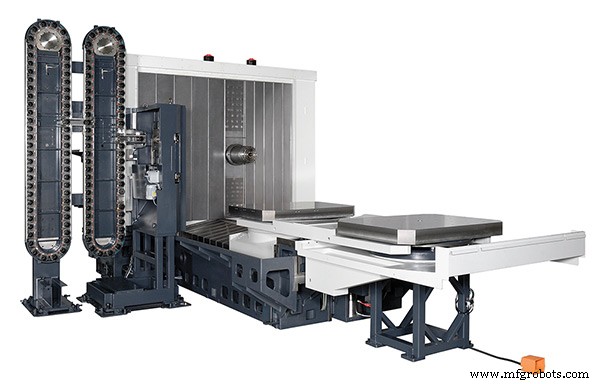

Absolute installeerde eerder dit jaar ook een kottermolen met grote capaciteit voor een lokale klant. Hoewel het winkelmanagement de specifieke toepassing niet bekendmaakte, vertelden ze Miller wel dat het bedoeld was voor energiewerk en dat het een laadvermogen van 35.000 lbf (155,7 kN) moest hebben. "Ze hadden al een Johnford-brugmolen, maar hadden iets groters nodig", zei hij. "Ook hier, tussen de hydrostatische lagers en de enorme massa van de machine - 130.000 lb (58.967 kg) - bleek het de juiste oplossing te zijn."

Hoe zwaarder hoe beter

Machinemassa is duidelijk belangrijk bij het nemen van zware sneden en het streven naar nauwkeurigheid in onderdelen die groter zijn dan een pick-up truck. Miller en anderen suggereerden dat maar weinig machinebouwers tegenwoordig "ze maken zoals vroeger" en dat veel machinewerkplaatsen er daarom voor hebben gekozen om hun Lucas, Giddings &Lewis en ander oud ijzer achteraf uit te rusten met CNC-besturingen. En hoewel dit een uitstekende manier is om de levensduur te verlengen van wat zeker een substantiële investering was, komt er een moment dat zelfs de beste apparatuur tekortschiet in vergelijking met zijn moderne equivalent, ongeacht hoe vaak deze is bijgewerkt.

Een andere manier voor winkels om deze investeringen te maximaliseren, is door hun mogelijkheden voor het bewerken van grote onderdelen te gebruiken om buiten de energiemarkt uit te breiden. De defensie-industrie is bijvoorbeeld een belangrijke gebruiker van supergrote onderdelen, evenals de mijnbouw-, landbouw- en bouwsector. Het aanpakken van dergelijk werk betekent echter dat winkels moeten investeren in flexibele werktuigmachines die gemakkelijk kunnen worden aangepast aan een verscheidenheid aan onderdelen en beschikken over functies die de uitvaltijd tot een minimum beperken.

Bernard Otto, directeur technische ondersteuning en productmanager voor producten van Kiwa Japan en OKK Japan bij Methods Machine Tools Inc., Sudbury, Massachusetts, heeft verschillende aanbevelingen om dat te bereiken. Hij merkte op dat tal van klanten van Methods de fracking-industrie ondersteunen door pompen, behuizingen en vergelijkbare grote componenten te produceren. Hier concurrerend zijn betekent niet alleen het efficiënt verwijderen van grote hoeveelheden materiaal uit stalen gietstukken en smeedstukken, maar ook dat de spil te allen tijde draait.

"Een hoog spilgebruik vereist dat de persoon die de machine bedient, onderdelen van 7.711 kg snel, nauwkeurig en vooral veilig in en uit de machine kan krijgen", zei hij. “In de meeste gevallen gaat dit het beste met een palletwisselaar.”

Diep gaan

Otto wees er ook op dat het hebben van een breed scala aan spilsnelheden een vergelijkbare flexibiliteit biedt. Hij zei dat veel van de bewerkingscentra in deze arena beschikken over 50 taps toelopende koppen met slechts twee bereiken, hoge snelheid en lage snelheid, en maximaal bij 3.600 tpm. Dit beperkt het vermogen van hun eigenaren om kleine boren en frezen te gebruiken of aluminiumlegeringen te bewerken.

"OKK is een van de weinige fabrikanten die drie versnellingsbereiken en tot 6.000 tpm aanbiedt, waardoor haar klanten zeer agressief kunnen snijden met bijvoorbeeld grote vlakfrezen, en indien nodig ook kleinere snijgereedschappen kunnen gebruiken", zegt Otto. "Dit maakt ze veel veelzijdiger voor winkels die een verscheidenheid aan werkstukken moeten produceren."

Andere kenmerken waar u op moet letten zijn onder meer een hoge stuwkracht op de Z-as voor zware boorwerkzaamheden, geïntegreerde leidingen voor geautomatiseerd hydraulisch vasthouden van werkstukken en, op kotterbanken, de mogelijkheid om de schacht (de W-as) op zijn plaats te vergrendelen, waardoor de stijfheid aanzienlijk toeneemt bij het voorbewerken van diepe zakken. Om deze en andere redenen is Otto het met Absolute's Miller eens dat het bijhouden van de huidige technologie voor bewerkingsmachines de duidelijke weg voorwaarts is voor winkels die zo concurrerend mogelijk willen blijven.

Maar misschien is de belangrijkste aanbeveling voor energieproducenten en anderen met fluctuerende eisen om hun machines ingeschakeld en volledig operationeel te houden. Dit geldt met name voor de olie- en gassector, die zeer cyclisch kan zijn, en voor bedrijven met machineactiva waarvoor al lang is betaald en die de neiging hebben om tussen de banen door inactief te zijn.

Otto zei:"In deze situaties krijgt onze serviceafdeling vaak telefoontjes van klanten die proberen een machine op te starten die maanden of soms jaren niet is gebruikt, om vervolgens te ontdekken dat een as is vastgelopen of een elektronisch onderdeel is overleden. . Daarom vertellen we winkels om hun machines periodiek te laten fietsen en, beter nog, ze op een preventief onderhoudsschema te zetten bij een geautoriseerde distributeur. Dit helpt om onaangename verrassingen te voorkomen, ongeacht het merk van de machine, de grootte of het soort werk.”

Consistent grijpen

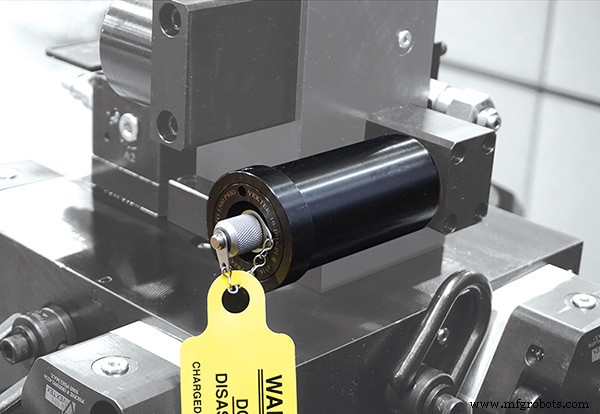

Braden Damman onderschreef de noodzaak van hydraulische werkstukopspanning, hoewel hij er snel op wees dat het eerder genoemde geïntegreerde sanitair geen vereiste is. Een applicatie-ingenieur bij de leverancier van werkstukcomponenten Vektek LLC, Emporia, Kan., Damman merkte op dat er verschillende aanvullende configuratie-opties beschikbaar zijn, waaronder die waarbij de werkstukopspanning zelf wordt aangesloten op hydrauliek en wordt aangedreven door een externe "accumulator", een apparaat dat de druk handhaaft op het systeem tijdens de bewerking.

Ongeacht de aanpak is hydraulisch werkstukopspanning de duidelijke winnaar in termen van consistentie en betrouwbaarheid, zo niet in prijs. "In de meeste toepassingen is hydrauliek de duurste oplossing, hoewel de initiële kosten snel worden gecompenseerd door productiviteitsverbeteringen", zei Damman. "Het elimineert de variatie die wordt gezien bij handmatige klemmethoden en is een must voor geautomatiseerde processen."

Ironisch genoeg is een groot deel van het werk op het gebied van energie dat Damman moet assisteren, voor secundaire operaties. "We zien een behoorlijk aantal gasturbinecomponenten met een soort fijn detail met zeer krappe toleranties," zei hij. “Bij deze toepassingen wil de klant het onderdeel vaak op een CNC-slijpmachine monteren voor nabewerking en moet het bovendien geautomatiseerd worden. Hydraulische werkstukopspanning heeft bijna altijd de voorkeur vanwege de hoge herhaalbaarheid.”

Larry Robbins, president van de specialist op het gebied van werkstukopspaning SMW Autoblok Corp., Wheeling, Illinois, is een grote fan van herhaalbaar klemmen, maar merkte op dat het vaak nodig is om grote onderdelen te verplaatsen vanwege hun variabiliteit. "Of het nu gaat om smeden of gieten, elke keer dat je een diameter van meer dan een meter of zo krijgt, heb je bijna altijd een manier nodig om de locatie in de boorkop aan te passen," zei hij. "We bieden al waarschijnlijk 25 jaar onafhankelijke kaakverstelling met onze handmatige en hydraulische klauwplaten, maar hebben die mogelijkheid de afgelopen jaren uitgebreid naar onze elektrisch geactiveerde lijn van werkstukopspansystemen."

Energetische werkhouding

Robbins legde uit dat de MM e-motion klauwplaten van het bedrijf een gepatenteerd lineair positioneringssysteem (LPS) hebben waarmee de operator - automatisch of anderszins - de locatie van het onderdeel in de machine kan meten via een tastsysteem, de positie-informatie naar de controller kan sturen en de boorkop centreert het onderdeel dienovereenkomstig. Elke bek wordt aangedreven en bestuurd door zijn eigen "e-motor" die op zijn beurt wordt aangedreven door een inductieve koppeling, waardoor het systeem kan worden gebruikt in stationaire of roterende toepassingen. Onderdelen van alle soorten en maten tot 1250 mm zijn geschikt, evenals wijziging van de grijpkracht, zelfs terwijl het onderdeel wordt bewerkt.

Zoals verschillende anderen hier hebben verklaard, hebben Robbins en SMW Autoblok de afgelopen twee jaar te maken gehad met vertragingen in de energie- en ruimtevaartsector, hoewel beide de laatste tijd een opleving hebben doorgemaakt. Interessant is dat hij vanuit de olie- en gasindustrie vraag begint te zien naar klauwplaten die in staat zijn om steeds grotere pijpen vast te pakken, een verzoek dat uitdagend is vanuit het perspectief van zowel werkstukopspanning als bewerkingsmachines.

"In het verleden hebben we de hoofdbekken opnieuw ontworpen om de capaciteit in bestaande klauwplaten te vergroten, maar we worden nu geconfronteerd met volledig nieuwe productontwerpen gezien het verzoek om doorlopende gaten van 24" (610 mm)," zei hij. " Dergelijke grote diameters leggen ook een zware belasting op de spindellagers van een draaibank. Dit kunnen we enigszins verlichten door het gebruik van vaste steunen, maar ook hier naderen we de grenzen van de bestaande werkstuktechnologie. Energieleveranciers staan aan de vooravond van het creëren van een geheel nieuwe marktplaats.”

Overeenstemming over automatisering

Automatiseringssysteemleverancier Fastems LLC, VS, West Chester, Ohio, ziet vergelijkbare vraag naar nieuwe technologie. Regional Sales Manager Loy McEldowney zei dat de energiesector traditioneel traag is met het invoeren van geautomatiseerde onderdelenverwerking, hoewel die mentaliteit begint te veranderen dankzij het aanhoudende tekort aan geschoolde arbeidskrachten. "Net als veel andere industrieën verliezen ze expertise en hebben ze geen andere keuze dan te automatiseren waar ze kunnen."

Hiervoor zijn meerdere dingen nodig. Een van de eerder beschreven bewerkingscentra voor het wisselen van pallets is een goede plek om te beginnen, op de voet gevolgd door een vorm van geautomatiseerde werkstukopspanning. Naast de reeds besproken hydraulische en elektronische opspanning zijn er ook lucht- of mechanisch geactiveerde nulpuntlokalisatiesystemen. McEldowney zei dat de retentieknoppen voor dergelijke systemen vaak direct op grote werkstukken worden gemonteerd, met de bijpassende ontvanger aan de pallet.

Misschien wel het allerbelangrijkste is de ontwikkeling van stabiele, voorspelbare processen. Deze taak kan een uitdaging zijn voor elk machinaal bewerkt onderdeel, maar vooral voor het kleine volume, hoge mixwerk dat gebruikelijk is bij energieproductie. Toch doen steeds meer leveranciers van olie- en gascomponenten precies dat.

"Het rechtvaardigen van de investering in automatisering en daaropvolgende procesontwikkeling vereist niet zozeer grote volumes als wel redelijk herhaalbare bestellingen", aldus McEldowney. “Voor bedrijven die langetermijnovereenkomsten hebben met hun klanten en kunnen zien wat er de komende 18 tot 24 maanden gaat gebeuren, is het een stuk minder eng om geld uit te geven aan speciale armaturen, pallets om ze op te zetten en een geautomatiseerd of zelfs semi- geautomatiseerd opslagsysteem. Als er een bestelling binnenkomt, hoeven ze alleen maar de pallet te laden, het programma op te roepen en het onderdeel te draaien. En voor degenen met ons MMS-systeem (manufacturing management software) en geïntegreerde celcontroller, kunnen ze het zonder meer doen. Hoe dan ook, het maakt productie met een nog lager volume zeer efficiënt.”

Automatisering Besturingssysteem

- Nieuw carrièreprofiel voor Industrie 4.0

- Nieuwe gebieden vooruit in productie

- B&R onthult nieuwe simulatietool voor ontwikkeling van digitale tweelingen

- Spiraalgevoede draaimachine ontworpen voor kleine onderdelen

- Acht spindels voor complexe onderdelen

- Verticale pick-up draaimachine voor grote onderdelen

- Een definitieve gids voor Lights-Out Manufacturing

- Groene productie:milieuvriendelijke ideeën voor fabrieken

- McKinsey:digitale productie, voorbereiding op een nieuw normaal

- Carbon en Ford werken samen om nieuwe onderdelen digitaal te produceren

- Ericsson:5G voor productie