Machines op een sterk fitnessplan zetten begint met realtime monitoring

Het hebben van een plan voor het onderhouden en verbeteren van de prestaties en betrouwbaarheid van elke machine op de werkvloer is van vitaal belang voor productieactiviteiten. Betrouwbare machines maken korte productieruns mogelijk. En hoe flexibeler fabrikanten zijn, hoe meer nieuwe klanten ze zullen aantrekken.

De basis van de meest effectieve strategieën om een hogere productiviteit op de werkvloer te krijgen, begint met realtime monitoring. Het hebben van een contextrijke, realtime datastroom van elke machine op de werkvloer is van onschatbare waarde voor het verbeteren van elke productierun en om van ontwerp tot productie het volledige potentieel te laten bereiken. Dit artikel onderzoekt:

- de rol van realtime monitoring bij het bepalen van de basisprestaties van een machine,

- hoe real-time monitoring design-to-manufacturing (DTM)-strategieën helpt slagen,

- de voordelen van het gebruik van realtime monitoring om uw machinefitnessplan te verfijnen,

- hoe te beginnen met het opstellen van een fitnessplan voor machines, en

- strategieën voor het afstemmen van machines op een flexibel ontwerp-naar-productieproces.

Basisprestaties definiëren

Sterke fitnessplannen die blijvende verandering teweegbrengen, beginnen met een echte basislijn van prestaties, en hetzelfde geldt voor iedereen die begint te trainen als voor machines op een werkvloer. Om fitnessplannen voor hun machines te maken die resultaten opleveren, vertrouwen fabrikanten op realtime monitoring voor de basisgegevens die ze nodig hebben. Door realtime monitoring een integraal onderdeel te maken van elke productierun, maken ze permanente verbeteringen tot het nieuwe normaal.

Twee recente onderzoeken uitgevoerd door Decision Analyst in samenwerking met IQMS/Dassault Systèmes illustreren hoe fabrikanten nu vertrouwen op realtime monitoring om de productiviteit op de werkvloer te verbeteren, inclusief het vaststellen van baselines voor machineprestaties die de basis vormen voor het creëren van geïndividualiseerde machinefitnessplannen.

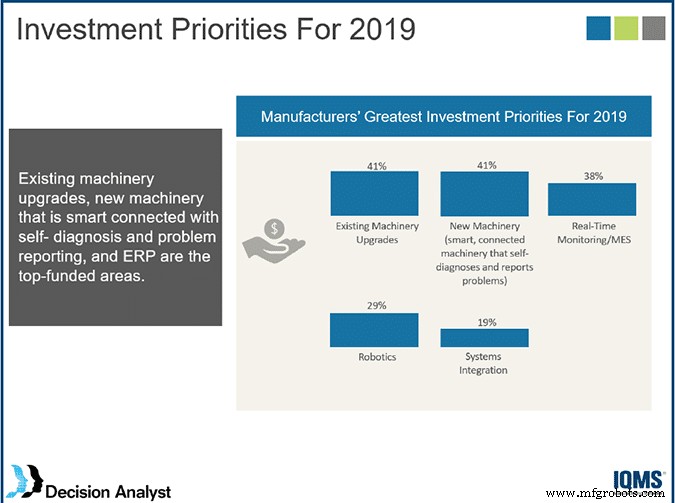

Uit het onderzoek van Decision Analyst onder 150 Noord-Amerikaanse fabrikanten in 2019 bleek met name dat 82% van de productierespondenten een topprioriteit geeft aan het upgraden van bestaande machines of het kopen van nieuwe machines om inzichten te verkrijgen uit realtime monitoring. Deze bedrijven vervangen volledig afgeschreven productiemachines door state-of-the-art slimme, verbonden machines die zelf een diagnose kunnen stellen van hun toestand en problemen kunnen rapporteren - door realtime gegevens te leveren in de context van hun bedrijfsomstandigheden die van onschatbare waarde zijn in fine- fitnessplannen afstemmen. Om hun realtime monitoring te optimaliseren, investeert 38% van de ondervraagde fabrikanten bovendien in MES-software (Manufacturing Execution System), zoals te zien is in Afbeelding 1, direct hieronder.

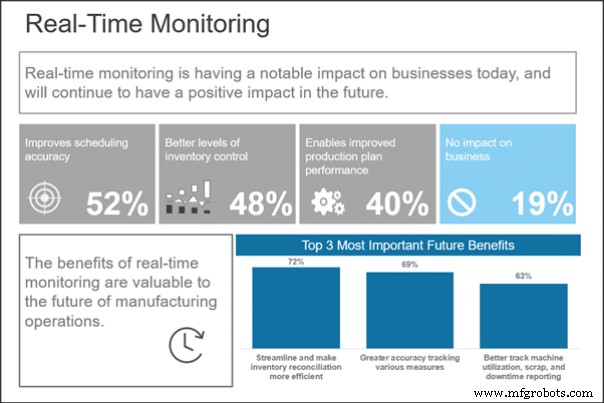

Ondertussen verklaarde 81% van alle fabrikanten in het onderzoek van Decision Analyst van eind 2018 dat realtime monitoring hun bedrijf verbeterde. En in procesintensieve industrieën, met name de kunststofproductie, meldde 87% van de fabrikanten dat realtime monitoring essentieel is voor hun activiteiten. In totaal verwachtte 63% van de fabrikanten dat ze de individuele conditie van elke machine beter zouden kunnen volgen door middel van realtime monitoring, zoals de bezettingsgraad per type productierun, uitval en uitvaltijdrapportage, zoals geïllustreerd in Afbeelding 2, direct hieronder.

Ontwerp-naar-productie helpen slagen

Realtime monitoring is essentieel voor het synchroniseren van de diverse basis van productiesystemen en -processen die nodig zijn om een enkele ontwerp-naar-productieomgeving te creëren waar ontwerpers, ingenieurs, kwaliteitsmanagement en productieteams kunnen samenwerken. Ontwerp tot productie is gebaseerd op een integrerende engineering-, kwaliteits- en productieteams op hetzelfde productgegevensmodel. Realtime monitoring van productiemachines draagt bij aan dit datamodel door essentiële feedback te geven aan elk team over de maakbaarheid, kwaliteit en schaal van elk nieuw geproduceerd product. Het is een essentiële feedbacklus voor iedereen in het proces van ontwerp tot fabricage en draagt rechtstreeks bij aan het verlengen van de levensduur van machines op de werkvloer.

Ontwerpers, ingenieurs, kwaliteitsmanagement en productieteams krijgen waardevolle inzichten in hoe het veranderen van een productmodel de efficiëntie en betrouwbaarheid van productmachines beïnvloedt, inclusief de gemiddelde tijd tussen storingen (MTBF). Design-to-manufacturing-teams hanteren een meer flexibele, iteratieve benadering bij het maken van nieuwe producten, gevoed door de inzichten die ze verkrijgen uit realtime monitoringgegevens. Het belangrijkste is de bijdrage van realtime monitoring om de diverse leden van deze teams in staat te stellen te synchroniseren op een gemeenschappelijk productmodel. Een meer collaboratieve benadering van het creëren van nieuwe producten die gebaseerd zijn op ontwerp tot productie, verbetert zowel de productkwaliteit als de winstgevendheid door fouten in de productie te verminderen en tegelijkertijd de opbrengst te verhogen.

Een fitnessplan voor machines verfijnen

Er zijn drie belangrijke redenen waarom een fitnessplan gebaseerd op realtime monitoring een geweldige plek is om een ontwerp-naar-productiestrategie samen te stellen die de basis legt voor solide omzetgroei.

Maak sneller prototypes gebaseerd op initiële modelontwerpen, terwijl de kwaliteit en productieschaal worden geëvalueerd op basis van realtime monitoringfeedback. Een kunststoffabrikant die gespecialiseerd is in maritieme producten, vertrouwt bijvoorbeeld op ontwerp tot fabricage om het oorspronkelijke productmodel te definiëren en produceert vervolgens prototypen in een kwestie van uren met behulp van een snelle 3D-printer in combinatie met een op stereolithografie gebaseerd beeldvormingsapparaat. Zodra de prototypes van het productmodel door klanten zijn goedgekeurd, wordt hetzelfde model geproduceerd met behulp van computer-aided manufacturing (CAM)-software om de eerste productmal te maken. Van daaruit begint het productieproces. Het digitaal creëren en testen van de kwaliteit en duurzaamheid van de producten bespaart de klant en de fabrikant van maritieme producten duizenden uren en dollars per jaar. Het laat zien hoe een ontwerp-naar-productie-aanpak problemen eerder oplost en nieuwe producten eerder op de markt brengt.

Help de vraag naar nieuwe producten op te bouwen voordat ze worden verzonden door een ontwerp-naar-productie-benadering van productie te hanteren waarin realtime gegevens van elke machine productieplanners helpen de optimale workflow voor elk nieuw product te bepalen. Een toonaangevende leverancier van op koolstofvezel gebaseerde OEM-producten voor de automobielindustrie, verpakte consumentengoederen en kunststofverwerkingsindustrieën maakt bijvoorbeeld eerst een model van prototypes van klanten, waarbij ze gerenderde afbeeldingen van nieuwe producten leveren die ruim voor de verzenddatums liggen. Klanten gebruiken de gerenderde afbeeldingen om hun marketing- en verkoopcampagnes te plannen, verkoopbevorderende materialen samen te stellen en verpakkingen te definiëren. Hier maakt ontwerp tot fabricage het mogelijk om meer waarde te leveren aan OEM-klanten en hen te helpen hun nieuwe producten te verkopen.

Klanten meer opties bieden met hun basisproductmodellen door verbeterde configure-price-quote (CPQ) en productconfiguratiestrategieën. Hier geeft realtime monitoring feedback aan het ontwerp aan productieteams over welke configureerbare producten het meest efficiënt, produceerbaar en winstgevend zijn om te bouwen. Een goed voorbeeld hiervan is BMW's zeer succesvolle benadering van de verkoop van op maat gemaakte Mini Coopers met behulp van productconfigurators online en in dealers, ondersteund door een op modellen gebaseerde benadering van productie. CPQ en productconfiguratie blinken uit wanneer alle systemen die deze strategieën ondersteunen, gesynchroniseerd zijn en een gemeenschappelijke cadans hebben. Design to manufacturing maakt dat mogelijk. En dat is geweldig nieuws voor fabrikanten die de bezettingsgraad van productiecentra kunnen verhogen door meer op maat gemaakte producten met een hogere marge voor de klant te produceren dan voorheen.

Een fitnessplan voor machines voorbereiden

Om een succesvolle groeistrategie samen te stellen, moeten fabrikanten deze koppelen aan een fitnessplan voor elke werktuigmachine. Dit verlengt niet alleen hun levensduur, de aanvullende gegevens over de toestand van de machine zullen ook de productieplanning verbeteren. Het toewijzen van de best gekwalificeerde technici aan de best mogelijke combinatie van machines voor een specifieke productierun wordt aanzienlijk vereenvoudigd wanneer elke machine een constant hoog niveau van productiegeschiktheid heeft.

Net als iemand die naar een sportschool gaat om beter in vorm te komen, hebben miljoenen fabrikanten tegenwoordig het begin van sterke fitnessplannen voor hun machines. De uitdaging is om ze in actie te brengen en resultaten te boeken. De volgende vier stappen zijn een goede manier om te beginnen:

Basisgegevens vastleggen voor elke machine in meerdere ploegen om te controleren op merkbare, gemakkelijk te definiëren variatie in output. Het creëren van een dataset van de prestaties van elke machine op de werkvloer is het startpunt voor elk geïndividualiseerd fitnessplan voor machines.

Kies een eerste set statistieken dat elke machine vandaag kan rapporteren om de basislijnvergelijking te voltooien. Elke machine kan worden geanalyseerd op vier meetwaarden:cyclustijden, insteltijden, uitval/herbewerkingspercentages en opbrengsten. Verschillen tussen machines zullen onmiddellijk zichtbaar worden. Als u weet hoe goed elke machine presteert op basis van deze vier criteria, krijgt u een waardevol inzicht in hoe de levensduur ervan kan worden verlengd.

Identificeer de meest en minst in vorm zijnde machines door de basisgegevens te analyseren en de eerdere activiteit van machines te indexeren op klantretouren en kwaliteitsproblemen. De machines die verantwoordelijk zijn voor het hoogste percentage klantretouren en kwaliteitsproblemen zijn vaak dezelfde machines die abnormaal veel slijtage vertonen. Controleren of de schattingen van de gemiddelde reparatietijd (MTTR) en MTBF nauwkeurig zijn, is een eerste vereiste om de levensduur van de machine te verlengen en de productkwaliteit en opbrengst te verhogen.

Combineer realtime monitoring met machine-upgrades om te ontdekken hoe productievolgorde de betrouwbaarheid en prestaties van machines in de loop van de tijd beïnvloedt. Weten waarom bepaalde machines beginnen te falen, kan meer te maken hebben met hun relatieve positie in een productieworkflow dan aanvankelijk duidelijk zou zijn. Daarom is realtime monitoring in combinatie met de nieuwste upgrades naar slimme, verbonden machines zinvol. Samen verwijderen deze stappen twee potentieel grote bronnen van variatie in het begrijpen hoe de levensduur van een machine kan worden verlengd.

Machines afstemmen op DTM

Wanneer teams profiteren van de hogere prestaties en schaal van machines die worden beheerd met een strenger, grondiger fitnessplan, zijn ze gepositioneerd om ambitieuzere ontwerp-naar-productieprojecten aan te nemen. Het kennen van de schaal, snelheid en betrouwbaarheid van elke machine die betrokken is bij het produceren van een nieuw product, zorgt voor nog meer flexibiliteit in de gelijktijdige ontwerp-, ontwikkelings-, engineering-, kwaliteits- en productieprocessen die samen een ontwerp-naar-productieraamwerk vormen.

Waar fabrikanten het grootste voordeel zien in het volgen van een streng, doorlopend fitnessplan voor machines, is het versnellen van de tijdlijnen voor de ontwikkeling van nieuwe producten en het verlagen van de kosten. Weten hoe elke machine zal reageren op nieuwe productievereisten is van onschatbare waarde om fouten in alles te verminderen, van initiële ontwerpconcepten tot werkinstructies.

Een ander belangrijk voordeel van het combineren van fitnessplannen met ontwerp en fabricage is dat samenwerkende teams weten hoeveel de opbrengst van machines is verbeterd en wat dat betekent voor toekomstige productieruns.

Ten slotte creëren fitnessplannen voor machines de sterkste basis die er is voor fabrikanten om hun teams voor CAM, computer-aided design (CAD), simulatie/eindige-elementenanalyse (FEA), elektrische, inspectie- en productieteams de zekerheid te geven die ze nodig hebben. streven naar snellere ontwikkelings-, test- en productreleasecycli dan ooit tevoren. Wanneer elk systeem in het productieproces met een andere cadans of kloksnelheid draait, is het bereiken van gelijktijdigheid een must, en van ontwerp tot productie in combinatie met doorlopende plannen voor machinefitness zijn essentieel. (Noot van de redactie:dit artikel is een uitgebreide versie van een kolom Standpunten die verschijnt in het septembernummer van Manufacturing Engineering )

Over de auteurs

Louis Columbus is directeur van een productiebedrijf voor enterprise resource planning IQMS (nu DELMIAWORKS, onderdeel van de familie Dassault Systèmes). Michael Buchli is een senior SolidWorks product- en portfoliomanager bij Dassault Systèmes.

Automatisering Besturingssysteem

- Temperatuur bewaken met Raspberry Pi

- Home/Hotel Monitoring System met geautomatiseerde controles

- Proactief onderhoud verbeteren met realtime smeermonitoring

- Pepsi-Cola verbetert de betrouwbaarheid van machines met Dyadem

- Machinery Health Monitor combineert trillings- en temperatuurbewaking

- De monitoring van luchtvervuiling verbeteren met IoT-sensoren

- Succesvolle digitalisering begint met moderne PLC's

- Fabrieken kunnen tot 90 procent besparen op de kosten van klepbewaking met draadloze IoT-sensoren

- Toezicht op de gezondheid van fabrieksmachines

- Met realtime stadsgegevens komt innovatie

- Een sterk partnerschap smeden met NAIT