Simuleren is geloven

Simulatietools maken het voor fabrikanten veel gemakkelijker om hun processen te optimaliseren, door het volledige productiepad te visualiseren, van NC-metaalbewerkingssimulaties tot 3D-ontwerp en beeldvorming op de fabrieksvloer. Met de huidige simulatietools kunnen toolpath-ontwerpers en productie-ingenieurs gemakkelijk precies zien waar NC-toolpaths zullen crashen en kunnen ze situaties on-the-fly oplossen, wat leidt tot een enorm versnelde simulatie en verificatie van het metaalbewerkingsproces.

Enkele van de nieuwste wendingen in simulatiesystemen beschikken over nieuwe mogelijkheden die worden toegepast op de snelgroeiende additive manufacturing-processen die bouwers omarmen voor rapid prototyping en additive manufacturing van productiecomponenten. Nieuwe NC-simulatiesoftware wordt aangepast om deze additieve processen mogelijk te maken, waardoor het veel eenvoudiger wordt om de tijd te berekenen en te simuleren die nodig is om onderdelen te bouwen in de laag-voor-laagprocessen van additieven voor zowel prototyping als voor het bouwen van metalen productieonderdelen.

Bij meer traditionele subtractieve bewerkingen blijven fabrikanten zich ook richten op een aanhoudende trend om de rijkdom te verspreiden met geavanceerde simulatietools, met "democratisering" en verspreiding van het gebruik van simulatie, inclusief computer-aided engineering (CAE), meestal voornamelijk gebruikt door hoogopgeleide specialisten, in de hele productie-ontwerp/productieketen.

Simuleren voor additief en subtractief

De nieuwste NC-simulatie- en verificatietools, waaronder Vericut van CGTech (Irvine, CA) en NCSimul van Spring Technologies (Boston) voegen additieve mogelijkheden toe om processen te simuleren en te verifiëren op vrijwel dezelfde manier als bij traditionele bewerkingen.

"Additive manufacturing is de nieuwste trend, waarbij steeds meer fabrikanten deze methode in hun catalogus van mogelijkheden opnemen", zegt Gene Granata, CGTech-productmanager voor Vericut. “CGTech werkt momenteel samen met technologiepartners zoals GE, Dassault Aviation, Mazak, The University of Sheffield en Connecticut Center for Advanced Technology [CCAT] om samen te werken en onze AM-module te cultiveren die gepland staat om te worden uitgebracht in Vericut 8.1, die later dit jaar verschijnt. jaar.”

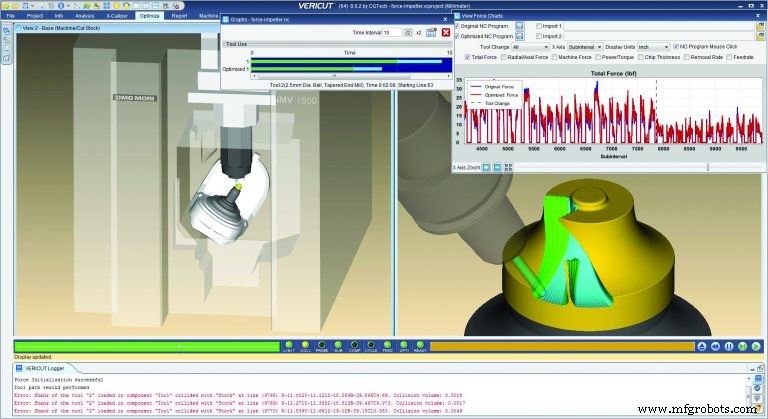

De nieuwe Vericut voegt geoptimaliseerde toolpaths toe met behulp van gegevens die uit de cloud zijn gedownload. "Met onze nieuwste Vericut-softwareversie 8.0.2 hebben we onze Force 'physics-based' toolpath-optimalisatiemodule geüpdatet, die nu invoerwaarden rechtstreeks ontvangt van cloudgebaseerde tooling en profiteert van verschillende nieuwe functies die de optimalisatie-instellingen stroomlijnen," merkte Granata op. . “Door de snijomstandigheden waarmee een NC-programma wordt geconfronteerd, micro-analyseren, zorgt Force ervoor dat NC-programma's optimale voedingen en ideale spaandiktes hebben die de veilige kracht- of vermogenslimieten niet overschrijden. Dit verbetert de productiviteit enorm.”

Technische verbeteringen in de nieuwe Vericut omvatten meer dan 100 gebruikersverzoeken in Vericut 8.0.2 die de installatie stroomlijnen en gebruikerservaringen verbeteren, de levensduur van gereedschappen helpen verlengen en kostbare schade aan de machineas voorkomen. "Sommige specifieke verbeteringen omvatten updates binnen de Force-optimalisatiemodule, Tool Manager importeert nu meer beschikbare gegevens over gereedschapsgebruik en prestaties, en het Vericut Drill and Fastener [VDAF] Simulation-product profiteert van een bijgewerkte grafische gebruikersinterface [GUI]," voegde Granata toe . "Al deze verbeteringen zijn ontworpen om onze klanten te helpen hun NC-code zo efficiënt mogelijk te verifiëren en te optimaliseren."

Hoewel simulatie voor additieven relatief nieuw is, is het veelbelovend voor productieklanten, merkte Silvere Proisy op, algemeen directeur, Spring Technologies, ontwikkelaar van NCSimul Machine en gerelateerde simulatie-aanbiedingen. "Voor additief simuleren we de beweging van de machines en berekenen we de tijd die nodig is om het metaal in lagen aan te brengen," zei Proisy.

Spring Technologies heeft zich voornamelijk geconcentreerd op metaaladditieve productieprocessen, merkte Proisy op, in samenwerking met Tier 1- en Tier 2-leveranciers in de lucht- en ruimtevaart- / defensiesector, waaronder bouwers van motoren en landingsgestellen die simulaties ontwikkelen om de mogelijkheden binnen de NCSimul-software van het bedrijf voor deze additieve processen te benutten .

Simulatie van elk productieproces is van cruciaal belang, en met Spring's NCSimul 4CAM-software krijgen productieactiviteiten grote flexibiliteit op de werkvloer, zei Proisy. Een van de voordelen van NCSimul is dat gebruikers het fabricage-snij- of additiefproces in werkelijke G-code kunnen simuleren, zei Proisy, en als er bezuinigingen of bewegingen zijn die niet zouden moeten worden gemaakt, is het gemakkelijk om terug te gaan en het proces opnieuw op te bouwen. "Je hoeft het proces niet opnieuw te starten, je kunt de simulatie 'on the fly' bewerken en zo kun je het onderdeel opnieuw opbouwen", zei hij.

Andere leveranciers van simulatiesoftware die in het additieve spel stappen, zijn software-zwaargewichten Dassault Systèmes (Parijs) en Siemens PLM Software (Plano, TX).

De intrede van Dassault in de AM-arena omvat de Additive Manufacturing Engineer van het bedrijf, beschikbaar in zowel cloud- als on-premises versies, waarmee fabrikanten AM-processen kunnen voorbereiden en valideren. De software bespaart gebruikers tijd door het archiveren van best practices voor hergebruik, het automatisch optimaliseren van onderdeelposities en het ontwikkelen van verschillende strategieën voor het additieve proces.

De release van 3DExperience 2017x zou ontwerp, simulatie en productie transformeren met een veel hoger integratieniveau. Met de nieuwe rol Function Generative Designer leveren ontwerpers de functionele specificatie (inclusief de 3D-envelop, het laadscenario, materialen, doelstellingen voor gewichtsreductie, gewenst productieproces), en een druk op de knop voert een simulatie uit en genereert de geoptimaliseerde conceptvorm. Hierdoor kunnen ontwerpers en ingenieurs profiteren van de flexibiliteit van additive manufacturing in vergelijking met meer traditionele productieprocessen zoals frezen, gieten en smeden. Twee nieuwe digitale productie- en productierollen voor additieve productie definiëren en optimaliseren de setup en het proces voor poederbedfusie en industrieel 3D-printen, en om het laserpad te programmeren.

In januari 2017 kondigden Siemens AG (München) en additievenontwikkelaar Materialize NV (Leuven, België) een partnerschap aan waarbij de bedrijven zouden samenwerken om de NX-software van Siemens PLM met de technologieën van Materialise in de AM-sector te integreren. In het kader van de overeenkomst integreerden de bedrijven Materialise-technologie in NX CAD/CAM/CAE-software, waardoor het CAD-modellen nauwkeurig kon ontwerpen voor poederbedfusie en materiaalstralende 3D-printprocessen. De resulterende software zou volgens de bedrijven het proces van het bouwen van volledig 3D-geprinte onderdelen met 30% of meer versnellen.

De deal betekent een enorme sprong voorwaarts in het maken van additieve productie tot een reguliere productiepraktijk voor klanten, zei Zvi Feuer, senior vice president Manufacturing Engineering Software voor Siemens PLM Software, in een verklaring. "Tot nu toe moesten fabrikanten vanwege het additieve fabricageproces met twee afzonderlijke systemen werken:een voor productontwerp en een andere om dat ontwerp voor te bereiden voor 3D-printen", zei Feuer. “De problemen met de gegevensvertaling en het gebrek aan associativiteit tussen deze twee systemen zorgden voor een proces dat tijdrovend was en onderhevig aan fouten. Door deze problemen op te lossen, helpen we de acceptatie van additive manufacturing als een universeel geaccepteerd productie-instrument uit te breiden.”

NX maakt nu gebruik van technologie van de Materialise Magics 3D Print Suite, waardoor algemeen gebruikte AM-processen voor de fabricage van eindonderdelen mogelijk worden, waaronder poederbedfusie, evenals materiaalstralen, die beloven de evolutie van AM van een prototyping naar een volledige schaal te versnellen productietechnologie. De oplossing verbindt NX naadloos en associatief met Materialise-rastertechnologie, ontwerp van ondersteuningsstructuren, 3D-nesting, voorbereiding van trays en buildprocessors-frameworktechnologie voor additive manufacturing. Dit elimineert datavertaling, conversies en zorgt ervoor dat wijzigingen in digitale productontwerpmodellen automatisch en associatief worden weerspiegeld in de 3D-printopdrachten. Het resultaat is een grotere modelnauwkeurigheid, hogere kwaliteit en een veel sneller ontwerp tot productieproces.

CAE delen met de massa

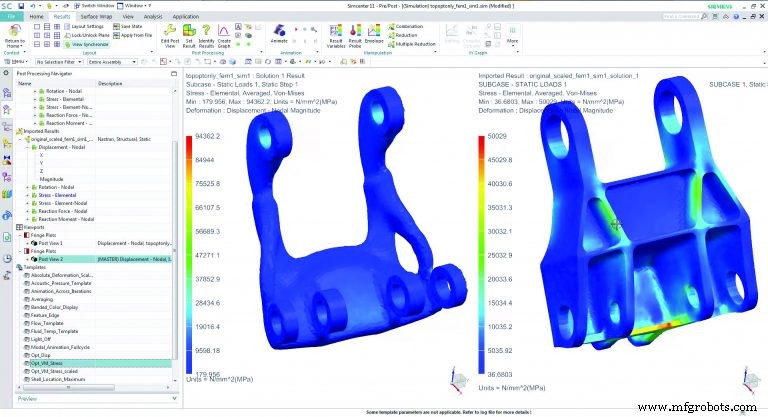

Een van de nieuwste simulatietrends is dat de bredere acceptatie van CAE-tools, waaronder tools zoals computational fluid dynamics (CFD), eindige-elementenanalyse (FEA) en topologie-optimalisatie, enige vooruitgang begint te boeken in productieactiviteiten, aangezien meer ingenieurs buiten CAE specialisten benutten de kracht van deze simulatietechnologieën.

“Sommige trends die de productie in het algemeen beïnvloeden, worden ook weerspiegeld in simulatiesoftware. Deze omvatten additieve fabricage en gerelateerde simulatietechnieken, topologie-optimalisatie en simulatie van composieten aan de productzijde”, aldus Ravi Shankar, directeur, global simulation product marketing, Siemens PLM Software. “Additive manufacturing heeft ook implicaties voor het creëren van tooling voor verschillende traditionele productieprocessen. Daarnaast worden simulatietechnieken ook toegepast op het productieproces, zoals assemblagesimulatie, robotsimulatie, materiaalstroomsimulatie en menselijke simulatie en ergonomie.”

Simulatie maakt het mogelijk om potentiële problemen veel eerder op te sporen en stelt bedrijven in staat om dergelijke problemen te voorkomen voordat ze zich voordoen, merkte Shankar op. "Dit heeft een directe invloed op de productiviteit door de productieonderbreking te verminderen, door snellere verwerking mogelijk te maken, door de standtijd en het gebruik te verlengen en door de materiaalkosten te verlagen", zei hij.

Het digitaliseringsproces is essentieel om een goed additief vervaardigd product te maken, voegde Shankar eraan toe. "Siemens heeft verschillende initiatieven om het ontwerp, de simulatie en de productie van additieve producten te stroomlijnen", zei hij. “Hieronder vallen recente innovaties voor generatief ontwerp, waarmee ontwerpers die NX gebruiken topologie-optimalisatietechnieken kunnen gebruiken om lichtgewicht, organische vormen te creëren, deze ontwerpen te verfijnen met behulp van Convergent Modeling en vervolgens de productieprocessen aan te sturen. Evenzo biedt Siemens voor composieten oplossingen voor het optimaliseren van composietlay-ups, het simuleren van het drapeerproces en de impact op de onderdelen, het simuleren van uitharding en terugverende effecten, enz.”

Hoewel er vooruitgang is geboekt in de "democratisering" van CAE-tools, zoals beschreven door CAD/CAM-onderzoeker CIMdata Inc. (Ann Arbor, MI) een paar jaar geleden in zijn simulatieonderzoek, is er nog een lange weg te gaan om de acceptatie van dergelijke simulaties, volgens Shankar. "We zien zeker dat sommige bedrijven het voortouw nemen wat betreft de acceptatie van simulatietechnologieën, maar we zien ook veel potentieel om het gebruik uit te breiden en de waarde van deze technologieën voor de productie-ingenieur te brengen," voegde Shankar eraan toe. “Simulatietechnologieën worden gebruikt voor structurele analyse, simulatie van malstroom en koeling, fabricage van composieten en andere. In de meeste gevallen worden deze nog steeds uitgevoerd door toegewijde simulatiespecialisten. Het is dus onze overtuiging dat de democratisering van CAE, terwijl ze aan de gang is, haar volledige potentieel nog moet bereiken."

Geoptimaliseerd boren

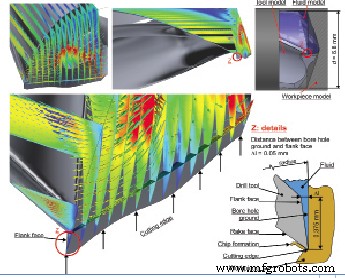

Het machinaal bewerken van dure corrosiebestendige materialen is extreem moeilijk voor boren, en een recent onderzoek door onderzoekers van de Technische Universiteit van Dortmund (Dortmund, Duitsland) gebruikte vloeistofstroom- en structurele analysetools van Ansys Inc. (Pittsburgh) om de verdeling van de proceskoelmiddelstroom te analyseren en langere standtijd bereiken.

Aan de Technische Universiteit van Dortmund's Institute of Machining Technology (ISF) analyseerde een onderzoeksteam onder leiding van professor Dirk Biermann methoden om de levensduur van boren te verlengen voor gebruik op de superlegering Inconel 718. De lage thermische geleidbaarheid van deze legering betekent dat een grote hoeveelheid warmte moet met externe methoden van de boorzone worden afgevoerd, anders kan het gereedschap vervormen. Dit kan leiden tot een slechte boorkwaliteit of breuk van de hardmetalen boor. Relatief lage boorsnelheden van minder dan 50 m/min worden gebruikt om de temperatuur in de snijzone lager te houden, maar er is nog steeds een vloeibaar koelmiddel vereist. Om de koelvloeistof daar te brengen waar het nodig is, wordt het door twee kleine kanalen in het land gepompt, het solide, spiraalvormige patroon van de boor.

Om de complexe interactie tussen de boorstructuur, de koelvloeistof en het Inconel-werkstuk te begrijpen, gebruikte het ISF-team simulatietools van Ansys voor procesoptimalisatie door een vloeistof-structuurinteractie (FSI) analyse uit te voeren. Het proces omvatte het maken van voltooide vloeistofnetwerken, waarna de ingenieurs Ansys CFX-software voor computervloeistofdynamica (CFD) gebruikten om de distributie van koelvloeistof door het vloeistofdomein te modelleren. Het team gebruikte ook Ansys Mechanical met een toegevoegde randvoorwaarde van de door CFX berekende koelmiddelkrachten om de FSI-analyse te voltooien. Met inbegrip van alle verschillende CFD- en mechanische simulaties, voltooide ISF zijn computationele analyse binnen vier weken. "Het boren in een Inconel-legering wordt zorgvuldig beheerd om snelle slijtage en schade aan de werktuigmachines te voorkomen", aldus Biermann. "Het team heeft het koelproces aangepast om de standtijd met ongeveer 50% te verbeteren."

De digitale fabriek valideren

Afgezien van additieve en CAE-ontwikkelingen, is de behoefte voor fabrikanten om snel fabriekslay-outs te ontwerpen nog nooit zo groot geweest. Nieuwe digitale productiesimulatietools zoals de FastSuite Edition 2 van Cenit North America (Auburn Hills, MI) helpen fabrikanten bij het ontwerpen van fabriekslay-outs en het vooraf valideren van alle productieprocessen, waardoor het proces wordt versneld en ontwerpen worden geoptimaliseerd.

“IoT of Industry 4.0 vertegenwoordigt de radicale verandering die de fundamenten van de productievloer doet schudden. Digitale fabriekssoftware en 3D-tools stimuleren die verandering”, aldus Lee Van Every, senior accountmanager bij Cenit Noord-Amerika. “De digitale fabriekssoftware helpt bedrijven om efficiënt in te breken in smart manufacturing. Tegenwoordig moet de software compatibel zijn met alle CAD-systemen en werken met robots en machines van elke fabrikant. Dit is een noodzakelijke voorwaarde voor klantrelaties die steeds diverser worden met complexere en veeleisendere systemen.”

De op 3D gebaseerde simulatiesoftware van vandaag maakt visualisatie en validatie van processen en productietaken mogelijk, merkte Van Every op. “Productiefabrieken worden zelden helemaal opnieuw opgezet, maar worden vaak opnieuw gepland terwijl de productie draait. Het hebben van virtuele fabrieken en modelfabrieken als een exacte weergave van de echte productiesystemen, niet alleen geometrisch en kinematisch, maar ook met betrekking tot het logische gedrag en de besturing van de productie-eenheden, garandeert flexibele, zelfgeorganiseerde productie-eenheden”, zei hij. .

"Digitale fabriek maakt implementatie mogelijk van nieuwe productieprocessen, fabrieksconcepten en technologieën die te duur of zelfs onmogelijk zouden zijn zonder op simulatie gebaseerde oplossingen", voegde hij eraan toe. “Hoe meer robottoepassingen worden gebruikt, niet alleen voor eenvoudige handlingtaken, maar ook voor complexe productiestappen, hoe groter het voordeel van het gebruik van programmeer- en simulatietools. Softwareoplossingen leiden de weg naar deze complexe applicaties, waardoor de operator de nodige programmeer- en simulatieomgeving krijgt om applicaties te maken die voorheen werden gerepresenteerd door middel van een handmatige teach-in of die niet de benodigde proceskwaliteit vertoonden.

In plaats van een snelle lay-out te bouwen met 3D CAD-componenten uit de catalogus en vervolgens de scripts en macro's te programmeren om de materiaalstroom en het gedrag van de cel te simuleren, gebruikt FastSuite Edition 2 de mechatronische componenten en bronnen voor de lay-outdefinitie en tegelijkertijd definieert volgens Van Every een schematische logica voor het productie-eiland. "Op deze manier wordt gegarandeerd dat het gesimuleerde en het werkelijke gedrag overeenkomen, omdat de simulatie is gebaseerd op dezelfde logica die wordt gebruikt tijdens de PLC-programmering en daarom later overeenkomt met het werkelijke systeemgedrag."

De nieuwe FastSuite-software van Cenit biedt gebruiksvriendelijke functies voor het integreren van nieuwe, projectspecifieke componenten in de lay-out, aldus Van Every. "Dit proces moet snel en gemakkelijk zijn voor gebruikers zonder programmeerkennis."

De software-infrastructuur is gebaseerd op open standaarden, voegde hij eraan toe, met consistent gebruik van AML (Automation Markup Language) als beschrijvende taal voor bijvoorbeeld systeemmodellen, wat volgens Van Every een aanzienlijk eenvoudigere interactie met engineeringpartners mogelijk maakt door gestandaardiseerde, systeemneutrale uitwisseling van volledige systeemgegevens of apparatuurgegevens, inclusief kinematische en logische definities. Daarnaast zorgt PLC Open ervoor dat de systeemlogica die aan de basis ligt van de eerste simulatieconcepten ook gebruikt kan worden voor latere PLC-programmering. De software maakt gebruik van een gedeeld geheugen waarin de besturing de simulatiegegevens schrijft en waaruit de 3D-visualisatie vervolgens de simulatiegegevens leest.

“Productieprocessen zoals rolzomen, sealen, lijmen of schilderen vereisen een virtuele programmeer- en simulatieomgeving, zodat ze ook efficiënt kunnen worden bediend wanneer kleine batches binnenkomen of technische wijzigingen plaatsvinden, waardoor een update van nieuwe offline programma's voor de robotcellen nodig is. ’, aldus Van Elke. “Dan is er nog een ander aspect dat het voordeel van een moderne digitale fabriek laat zien:het is veel efficiënter om niet alleen de CAD-gegevens te hergebruiken, maar ook de metadata die worden geleverd door engineering [zoals voor bevestigingsmiddelen] in plaats van ze opnieuw te definiëren in de productie elke keer.”

Aan de productiekant is Line Designer een geavanceerde applicatie om lay-outs van productielijnen in NX-software te ontwerpen en te visualiseren, zei Shankar van Siemens. “Het geïntegreerde Siemens PLM Software-platform stelt ingenieurs in staat om de ontworpen lay-out eenvoudig te koppelen aan productieplanning. Dus de lay-out die is ontworpen met Line Designer kan worden gebruikt om het productieproces te valideren met behulp van Tecnomatix-software voor digitale productie. Met de toepassing Process Simulate kunt u een breed scala aan robottoepassingen valideren, zodat u complete productiesystemen kunt simuleren, inclusief celvalidatie en optimalisatie van robotplaatsing. Door productieprocessen te simuleren, kun je het optimale productieproces definiëren.”

Automatisering Besturingssysteem

- 5 gemeenschappelijke productieprocessen voor additieven

- Additieve productie versus subtractieve productie

- Voordelen van additieve fabricage

- Een onderzoek naar workflows voor additieve productie

- Interview met expert:hoofdtechnoloog van ANSYS over het bereiken van succesvol 3D-printen met metaal met simulatie

- Cosine-additief AM1

- Verilog-weergavetaken

- Simulatietool voor luchtverkeer

- All-in met additief

- Additieve productie in elektronica

- Additieve productie in de lucht- en ruimtevaart