Matsuura vijfassige machines geven winkel onbeheerde capaciteit

Vanaf de oprichting in 2001 in Palestina, Illinois, werd luchtvaart- en ruimtevaarttechniekbedrijf Flying S opgericht met de bedoeling hoogwaardige onderdelen te bouwen. Naarmate de vijfassige onderdelen die ze maakten ingewikkelder werden, werd het duidelijk dat er meer machinecapaciteit nodig was om een betrouwbare werking zonder toezicht te realiseren.

"Veel van onze ruimte-uitrustingen vereisen strakke toleranties", zegt productie-ingenieur Peter Bowman. "Ons gebrek aan betrouwbare positionele nauwkeurigheid en herhaalbaarheid als gevolg van thermische groei of andere variabelen eiste echt een tol van onze inspanningen om consistent een goed eerste onderdeel te maken, en de daaropvolgende onderdelen daarna."

Maar naarmate de eisen aan de winkel toenam en de verwachtingen van het al lang bestaande schema met één ploegendienst bleven, begon Flying S naar nieuwe, meerassige technologie te kijken. Matsuura trok de aandacht van de winkel en eerdere positieve ervaringen met de lokale distributeur, Yamazen, gaven de winkel het vertrouwen om de Matsuura vijfassige MX-520 PC4 en MX-850 PC4 aan te schaffen.

Betere onderdelen, minder moeite

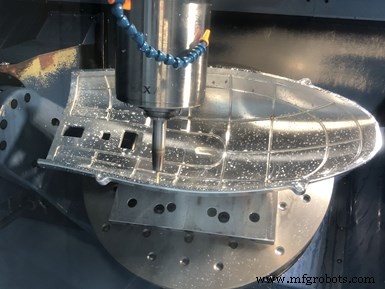

Deze machines bleken al snel goed te voldoen aan de behoeften van Flying S. Meerdere pallets zorgden ervoor dat de winkel onbeheerd kon draaien met grote procesbetrouwbaarheid, het personeel op de werkvloer was al bekend met de FANUC-besturing, de machines boden een herhaalbaarheid van 0,000039 inch en de herhaalbaarheid van elke roterende as A/C is ± 2 boogseconden, wat belangrijk is voor grote productie van werkstukken.

Yamazen heeft de winkelingenieurs getraind in CAMplete- en machinefunctionaliteit en blijft de nieuwe Matsuura-machines van Flying S ondersteunen via telefonische en e-mailondersteuning indien nodig.

Flying S voerde zijn standaard nauwkeurigheidstestblok uit, dat meerdere kruisende vijfassige boringen bevat, op de MX-520 en was onder de indruk van de bijna perfecte nauwkeurigheid van het onderdeel. "We waren ook onder de indruk van de uptime van de spindel die we konden bereiken, en we begonnen 24-uursdiensten te draaien in de eerste week van installatie", zegt Bowman.

Omdat de Matsuura-machines het eerste onderdeel veel sneller en met veel minder inspanning bereikten dan in het verleden, werd de volgende uitdaging voor de winkel het aanpakken van een nieuw gecreëerde bottleneck in de inspectieafdeling. Flying S moest de omvang van deze afdeling fysiek uitbreiden om de laatste onderdeelinspectie mogelijk te maken als gevolg van het volume onderdelen dat door de Matsuura-machines wordt geproduceerd.

Deelproductiviteit en kwaliteit

In de eerste zes maanden van de operatie maakte Flying S 533 onderdelen voor de MX-520 en 144 voor de MX-850, in totaal 5.187 uur met slechts twee machinisten. Dit is ongeveer dezelfde output als vier van hun andere vijfassige bewerkingscentra die binnen hetzelfde tijdsbestek door drie tot vier machinisten worden bediend. Om het vermogen van de Matsuuras te illustreren om high-mix, low-volume productie aan te kunnen met de juiste planning en uitvoering, benadrukt Flying S de prestaties van de MX-520. Rekening houdend met 533 onderdelen met een gemiddelde batchgrootte van zeven betekent dat 75 setups naar het eerste onderdeel gingen met behoud van 75% uptime van de spindel.

Flying S meldde ook dat in een periode van zeven maanden één Matsuura-machine meer spindeluren produceerde dan de andere vijf-assige machines die ze vijf jaar in bezit hadden.

Op moeilijkere onderdelen zou een typische vijfassige opstelling naar het eerste onderdeel één eerste onderdeel vereisen om te controleren op offsets, en dan zou een tweede onderdeel een kans van 50% hebben om correct te zijn. Daaropvolgende onderdelen zouden een kans van 80-90% hebben om gedurende het hele proces foutloos te blijven. Dit langdurige proces kostte veel manuren en beperkte inspectiemiddelen. Tussen de Matsuura-machines maakte Flying S 677 onderdelen met een gemiddelde batchgrootte van zeven, ongeveer 100 opstellingen tot het eerste onderdeel. Kortom, de werkplaats heeft meer dan 90% van de tijd bij de eerste poging bij het bewerken met de Matsuura's de integriteit van het eerste onderdeel bereikt. Sinds de installatie is er geen enkel onderdeel van beide Matsuura gesloopt vanwege een machinegerelateerde fout.

Invloed

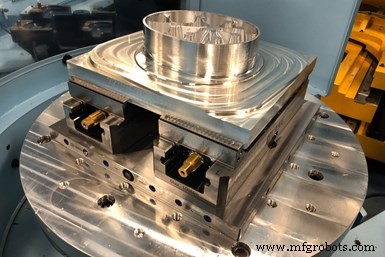

Veel van wat Flying S produceert, kan niet worden getoond voor ITAR-conformiteit, maar mallen en armaturen voor composietwerk worden ook vaak gemaakt op hun Matsuura's.

Door gebrek aan palletisering kon Flying S de vijfassige concurrerende machines die het bezat niet gebruiken voor aanvullende instellingen van andere onderdelen tijdens de inspectie van het eerste onderdeel. Ook moest al het gereedschap elke keer opnieuw worden ingebouwd en in die machines worden geladen.

De Matsuura-machines hebben gewoonlijk twee of drie verschillende eerste onderdelen die tegelijkertijd van dezelfde machine worden geïnspecteerd. De machines hebben extra gereedschapswisselaarcapaciteit, wat goed werkte met de gereedschapsbibliotheken van Flying S. Flying S maakte ook gebruik van Lang nulpunt werkstukopspanning, in combinatie met de nauwkeurigheid van de palletlokalisatiefunctie om het tasten van onderdelen overbodig te maken.

Werkplaatssupervisor Ben Parish is bijzonder positief over de Matsuura MX-520 PC4 en MX-850 PC4. Hij is blij dat hij "zich in wezen geen zorgen hoeft te maken over de nauwkeurigheid, herhaalbaarheid of consistentie van de machinepositie, waardoor een aantal van de meest zorgwekkende risico's van het creëren van niet-conforme producten worden geëlimineerd." Hij complimenteert ook de besturingsinterface van Matsuura, maar merkt op dat deze de optie biedt voor een traditionele FANUC-interface voor operators die ervaring hebben met die interface en er de voorkeur aan geven.

"CAMplete is een echte troost", voegt Parish toe. “De combinatie van machinedefinitie/postprocessor/NC-codeverificatiesoftware helpt potentiële problemen en botsingen verder te elimineren. Het biedt ook de mogelijkheid om de stift aan te passen en verfijning van het gereedschapspad op te nemen om de snijkwaliteit te verbeteren, terwijl de nauwkeurigheid van het kenmerk en de oppervlaktekwaliteit echt worden verscherpt.”

Automatisering Besturingssysteem

- Boy Machines toont zijn volledige assortiment in Orlando

- Negri Bossi lanceert nieuwe generatie volledig elektrische machines

- Bright Machines lanceert 'eerste software-defined microfactory'

- Bright Machines lanceert 'Microfactory-as-a-Service'

- Besturingssysteemintegratie

- Eén proces met vijf assen, 10 elementen van automatisering

- De evolutie van medische machines

- Esprit Automation:Britse fabrikant van snijmachines

- Dingen die u moet weten over vijfassige CNC-machines

- Ken de technische specificaties van vijfassige CNC-bewerking in precisietechniek

- Winkel wordt voortdurend verbeterd door roterende transfermachines te gebruiken