Inzicht in 3D-printen van metaal:poedermedia, gebeurtenissen met veel energie

De 3D-metaalprinttechnologie heeft zich de afgelopen jaren sterk ontwikkeld. De technologieën zorgden aanvankelijk voor een aanzienlijke hype, vanwege het scala aan mogelijkheden dat het opende in de productie. Tegenwoordig is 3D-printen met metaal toegankelijker, schaalbaarder en robuuster geworden, terwijl de sterkte van 3D-geprint metaal een verscheidenheid aan productietoepassingen in verschillende sectoren mogelijk heeft gemaakt.

Er zijn een paar verschillende soorten metalen 3D-printtechnologieën. Hoewel elke methode anders is, worden alle processen voor het 3D-printen van metalen onderdelen mogelijk gemaakt door gebruik te maken van poedergebaseerde metalen media en een energieke gebeurtenis tijdens het drukproces.

In deze blogpost wordt het belang uitgelegd van op poeder gebaseerde metalen media en hoogenergetische gebeurtenissen, als onderdelen van het algehele 3D-printproces van metaal.

Powder Metal Media

Metalen 3D-printmedia bevatten meestal metaalpoeder, hetzij onbewerkt, hetzij als basis. Hoewel een paar technologieën gebruikmaken van een metaaldraadgrondstof, zijn dit de uitzondering en niet de norm.

Waarom metalen 3D-printers over het algemeen poeder gebruiken? Additive manufacturing houdt in dat materiaal op een nauwkeurige manier wordt afgezet. Kunststof filamenten kunnen eenvoudig worden verwarmd en geëxtrudeerd door een mondstuk, in tegenstelling tot metalen 3D-printerfilament.

De meeste metalen hebben echter hoge smelttemperaturen, waardoor extrusie onhaalbaar is. Aangezien maar weinig materialen langdurig contact met gesmolten metaal kunnen overleven, zou apparatuur bijna onmogelijk te vervaardigen zijn.

Terwijl draadaangevoerde metaalprinters afhankelijk zijn van elektrisch booglassen om functionele onderdelen te vormen, kan het lasproces ruwe oppervlakken produceren die alleen bruikbaar zijn na bewerking. Thermische gradiënten die tijdens het lasproces worden gegenereerd, kunnen ook hoge interne spanningen veroorzaken, wat resulteert in aanzienlijke kromtrekken.

Aan de andere kant beschermen op poedermetaal gebaseerde processen waardevolle 3D-printercomponenten tegen blootstelling aan gesmolten metaal. Dit kan op twee manieren werken - door de 3D-printer extreem gelokaliseerde energie te laten toepassen met een laser - of door de 3D-printer zelf een laag-energetisch proces te laten gebruiken, met daarna hoogenergetisch sinteren in ovens.

Sinteren transformeert een licht gebonden onderdeel in een volledig metalen onderdeel. Om dit te doen, wordt de temperatuur langzaam opgevoerd om de sporen van het resterende bindmateriaal weg te branden. Naarmate de temperatuur dichter bij het smeltpunt van het materiaal stijgt, smelten de metaaldeeltjes samen om een sterk metalen onderdeel te creëren.

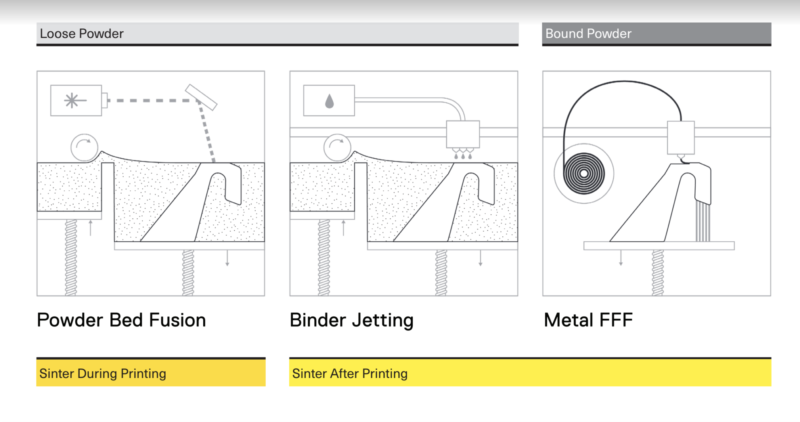

Los poeder versus gebonden poeder. Hoewel het gebruik van los poeder gebruikelijk is in industrieel 3D-printermetaal, brengen deze poeders aanzienlijke veiligheids- en behandelingsproblemen met zich mee. Vanwege de hoge ontvlambaarheid en het ademhalingsrisico mag los poeder alleen worden gehanteerd in gecontroleerde omgevingen met persoonlijke beschermingsmiddelen (PBM).

Gebonden poeder, een technologie die wordt gebruikt in metalen FFF, is veiliger en minder ontvlambaar dan los poeder. In tegenstelling tot losse poeder, zijn er geen gespecialiseerde PBM's of speciale ruimtes nodig om te worden ingezet. Voor gebonden poederoplossingen zijn echter extra stappen nodig om bindmateriaal te verwijderen en de metalen drukmedia tot volledig metalen onderdelen te sinteren.

Evenementen met hoge energie

Bij additieve fabricage van metaal veranderen 3D-printers de chemische fase van de afdrukmedia op een bepaald moment tijdens het proces. In tegenstelling tot kunststoffen die relatief lage smelttemperaturen hebben tussen 200C en 400C, hebben metalen smeltpunten in het bereik van 1100 tot 1400C.

Met zulke hoge smeltpunten moet elke 3D-printtechnologie voor metaal op een bepaald moment tijdens het printproces een proces met hoge energie bevatten. In alle metalen 3D-printprocessen bestaat een hoogenergetisch proces. Individuele technieken kunnen echter verschillen door wanneer en hoe ze worden toegepast:

Tijdens het drukken, als middel om het onderdeel te vormen. Sommige printprocessen bouwen onderdelen door ze metallisch samen te smelten, meestal met een laser. Dit type proces met hoge energie is nauwkeurig en geïsoleerd:het bereikt alleen het specifieke gedeelte van een onderdeel dat wordt afgedrukt.

Als gevolg van dit type geïsoleerd hoogenergetisch proces zullen veel onderdelen worden bedrukt met interne spanningen die daarna thermisch moeten worden uitgehard.

Na het printen, als middel om een reeds gevormd onderdeel metallisch samen te smelten . Voor deze processen wordt het onderdeel gevormd met behulp van een laag-energetisch proces en vervolgens metallisch gesmolten na het printen met behulp van een sinteroven met hoge energie. Dit proces werkt voor zowel losse poeder- als gebonden poedergebaseerde machines. Hoewel onderdelen die via dit proces zijn gemaakt, doorgaans geen interne spanningen hebben, vereisen ze wel een extra sinterstap in het 3D-metaalprintproces.

Download onze gratis handleidingen voor 3D-printen op metaal

- Grondbeginselen van 3D-printen van metaal

- Diepgaand in Metal FFF Printing

- Metaal 3D-afdruktoepassingen

3d printen

- Welke metalen 3D-printpoeders kun je gebruiken in 2020? [Gids]

- 5 innovatieve toepassingen voor 3D-metaalprinten

- Metalen onderdelen lichter maken met 3D-printen op metaal

- Metaal 3D-printen:wat is directe energieafzetting?

- Metal 3D Printing:A Definitive Guide (2021)

- 3D-printen met hoge snelheid met AION500MK3

- Zonne-energie begrijpen

- Thermische energie begrijpen

- Getijdenenergie begrijpen

- Inzicht in hernieuwbare energie

- Geothermische energie begrijpen