Aangepaste slijtvastheid:Longboard Guards

Skateboarden is een ruige sport, zowel voor de rijder als voor het board. Zowel longboards (een subset van langere skateboards) als straatskateboards (het type dat je waarschijnlijk gewend bent te zien) hebben last van scheuren in de randen bij impact, evenals een fenomeen dat 'scheermesstaart' wordt genoemd. Razor tail gebeurt omdat de kicktails (de twee uiteinden van het bord) herhaaldelijk tegen de grond worden geslagen en, omdat ze zachter zijn dan bestrating, slijten ze na verloop van tijd af tot een scherpe rand. Op mijn longboard ziet het resultaat er ongeveer zo uit:

Wat je aan het einde ziet, is de houten kern en zichtbare koolstofvezelranden. Dit gebeurde vrij snel, dus ik wist dat ik een hoes nodig had voor kicktails om als skidplate te functioneren. Commerciële opties zijn beschikbaar, maar ze zijn dik, zwaar en onverenigbaar met mijn boardvorm, dus ik bleef weg van die optie. Ik maakte dunne Delrin-vellen om op de bodem te schroeven, maar ze waren al snel versleten en braken af. Wat ik echt nodig had, was iets lichts en slijtvast dat zich kon omwikkelen de staarten van mijn board, dus besloot ik de Mark Two te gebruiken om een aantal met Kevlar doordrenkte bewakers in 3D te printen, op maat gemaakt voor mijn longboard. De workflow om daar te komen was verrassend eenvoudig en kon worden gebruikt om op maat gemaakte, duurzame hoezen te maken voor alles, van boten tot persoonlijke beschermingsmiddelen, dus ik dacht dat ik mijn proces hier zou delen.

Stap 1:een sjabloon traceren en kopiëren Omdat ik geen gedigitaliseerde versie van de staartvorm van mijn longboard had, heb ik het op een stuk printerpapier getraceerd en gescand zodat ik een schone kopie op mijn computer had. Een foto maken kan ook werken als het object te moeilijk te traceren is, maar u riskeert maatonnauwkeurigheid vanwege de verkorting van objecten als u de foto niet recht maakt.

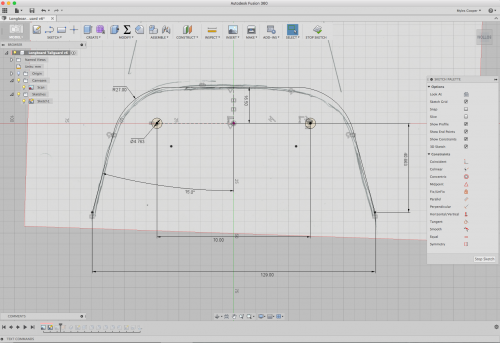

Stap 2:Importeren naar CAD en Trace Open het CAD-programma waar u zich prettig bij voelt (in dit geval heb ik Fusion 360 gebruikt) en importeer de afbeelding zodat u deze kunt traceren. Zorg ervoor dat u een bepaalde afmeting op de tekening heeft die u kunt gebruiken om deze nauwkeurig te schalen.

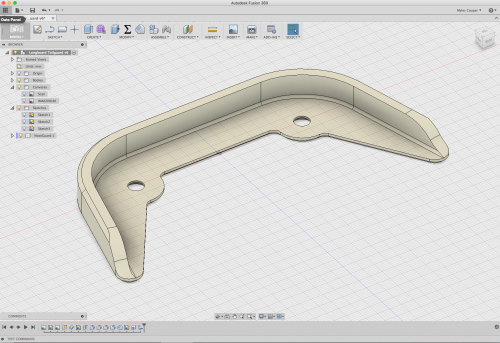

Stap 3:Modelleer de rest Op welke manier het ook bij u past, CAD uw dekking. Voor mij betekende dit het maken van een bodemplaat die in mijn boutgaten past en vervolgens een muur extruderen om rond de uiteinden van het bord te wikkelen. Deze muur beschermt het bord tegen stoten en tegen de grond schuren.

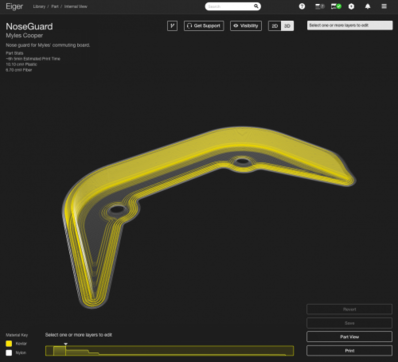

Stap 4:Verzenden naar printer In Eiger heb ik wat extra Kevlar in de onderste paar lagen aangebracht, evenals Kevlar in de muren. Dit gaf de hoezen een langdurige slijtvastheid aan alle kanten. Binnen een paar minuten waren de omslagen klaar om te printen.

Stap 5:Vastmaken en wegrijden Een gedrukt, alles wat ik hoefde te doen was wat inzetstukken met schroefdraad in het longboard drukken om het een paar machineschroeven te laten accepteren. Ik heb de staartbeschermers vastgeschroefd en was klaar om ze uit te proberen.

Resultaten

Voor de hoeveelheid misbruik die ik ze heb aangedaan, hielden deze staartbeschermers het heel goed. Om ze een grondige veldtest te geven, schopte ik de staarten keer op keer tegen de grond van een nabijgelegen parkeerplaats om wekenlang gebruik te simuleren, maar de Kevlar vertoonde nauwelijks tekenen van slijtage (links te zien). Uiteindelijk nam ik mijn toevlucht tot het gewoon slepen van de staart tegen de stoep, en na een paar minuten begon ik eindelijk in de dekens te snijden. Gezien de veerkracht van de beschermkappen van deze test, kan het maanden, zo niet jaren van normaal rijden duren om deze hoezen weg te dragen.

Het faalpunt van de bewakers deed zich pas voor toen ik het bord recht op een stoeprand begon te gooien. Na vier of vijf directe botsingen slaagde ik erin een klein hoekje te splijten en het begon te delamineren. Dit soort frontale botsingen zijn echter zeldzaam genoeg dat ik me er geen zorgen over maak dat dit bij normaal gebruik een probleem vormt.

Dus daar heb je het:een gemakkelijke manier om geweldige slijtvastheid te krijgen in een lichtgewicht, op maat gemaakte hoes met behulp van de Mark Two. Om nu te beginnen met brainstormen waar deze workflow nog meer voor zou kunnen worden gebruikt...

Wil je zelf de kracht van deze onderdelen voelen? Bestel vandaag nog een gratis staal op onze website!

Wilt u deze bestanden zelf proberen? U kunt de NoseGuard STL en NoseGuard MFP nu downloaden.

3d printen

- Niet-lineaire weerstand

- Weerstand

- Weerstanden

- Geleiding

- Brugcircuits

- Aangepaste kalibratieweerstanden maken

- Batterijconstructie

- Specifieke weerstand

- Temperatuurweerstandscoëfficiënt

- RaspiRobot Board V2

- PVDF-schroeven, zeskantbouten, zeskantmoeren, andere bevestigingsmiddelen en aangepaste onderdelen