Hoe kunnen MES en workflowsoftware de productieplanning voor additieve productie transformeren?

Dit is deel 2 van onze serie over MES-software. Ontdek de rest van de artikelen in deze serie:

- De beginnershandleiding voor Additive Manufacturing Execution Systems (MES)

- Hoe digitalisering kan helpen bij het transformeren van AM-naverwerking en QA-beheer

- 3 manieren waarop connectiviteit uw additieve productieactiviteiten zal verbeteren

Omdat de fabrikanten van tegenwoordig hun additive manufacturing-activiteiten willen opschalen, zijn de meest vooruitstrevende mensen actief op zoek naar het optimaliseren van één belangrijk gebied:productieplanning.

Productieplanning vormt de kern van elke geweldige additieve productiestrategie. Met de juiste productiebeheer- en planningsprocessen kunnen fabrikanten AM met succes integreren in hun bredere productiestrategie, volledig inzicht krijgen in hun activiteiten en de efficiëntie aanzienlijk verhogen.

Dit artikel onderzoekt het belang van productieplanning voor additieven, de veelvoorkomende uitdagingen waarmee fabrikanten worden geconfronteerd als het gaat om het beheren van hun activiteiten, en hoe u MES-software kunt gebruiken om deze uitdagingen op te lossen - en uw kansen op succes met AM te maximaliseren.

Waarom moet ik nadenken over productieplanning voor mijn AM-faciliteit?

"Als je faalt om te plannen, ben je van plan om te falen."― Benjamin Franklin

Het succesvol vervaardigen van gecertificeerde AM-onderdelen vereist een zorgvuldige afweging van het gehele productieproces. Het is het resultaat van een sterk geïntegreerde reeks stappen die gevolgd moeten worden om het eindresultaat te bereiken.

Een gebrek aan productieplanning betekent een gebrek aan controle over het productieproces. Dit vergroot de kans op inefficiënties in de workflow en het ontbreken van belangrijke knelpunten in het proces.

Productieplanning voor AM is uw strategie voor het beheer van het gehele additive manufacturing-proces. Het behandelt de belangrijkste fasen van het AM-productieproces, zoals voorbereiding van de bouw, productieplanning en bewaking van de machinestatus.

Een duidelijk productieplanningsproces zorgt voor meer controle over het productieproces zelf.

Productiecontrole betekent dat u een volledig overzicht heeft van uw activiteiten en in staat bent om in realtime te reageren op gebeurtenissen, ongeacht waar uw faciliteiten zich bevinden. Deze mogelijkheden stellen u uiteindelijk in staat uw AM-activiteiten in de loop van de tijd op te schalen.

Aangezien bedrijven AM willen integreren in hun productieactiviteiten, is het nu het moment om na te denken over hoe u uw productiebeheerprocessen kunt optimaliseren om maximale efficiëntie en productiviteit te bereiken.

De 8 meest voorkomende uitdagingen waarmee fabrikanten worden geconfronteerd bij productieplanning voor additive manufacturing

40% van de fabrikanten geeft aan zelf additive manufacturing te hebben toegepast, volgens een rapport van EY. Nu dit aantal zal groeien, is het voor OEM's nog nooit zo belangrijk geweest om productieplanning als een centraal onderdeel van hun interne AM-strategie te beschouwen.

Er zijn echter een aantal potentiële valkuilen waarmee bedrijven te maken kunnen krijgen als het gaat om het opstellen van een duidelijke planningsstrategie. Hieronder staan acht van de belangrijkste uitdagingen op het gebied van productiebeheer voor AM.

Uitdaging #1:Geen duidelijk begrip van capaciteit

Het definiëren van bestaande productiecapaciteit is de sleutel tot een efficiënte productieplanning.

Een realistische inschatting van de productiecapaciteit omvat factoren als de beschikbaarheid van machinetijd, de flexibiliteit van de verschillende soorten AM-systemen voor verschillende taken en de beschikbaarheid van geschoolde arbeidskrachten binnen de faciliteit.

Veel AM-fabrikanten hebben echter te maken met capaciteitsplanningsproblemen, niet in de laatste plaats omdat ze afhankelijk zijn van silogegevens.

Het gebruik van ongelijksoortige, niet-verbonden systemen betekent dat gegevens vaak handmatig moeten worden gesynchroniseerd voordat er actie op kan worden ondernomen. Het voegt niet alleen tijd toe, maar het zorgt er ook voor dat gegevens verouderd zijn voordat ze zelfs maar kunnen worden gebruikt.

Zonder realtime inzicht in de capaciteit zullen AM-fabrikanten moeite hebben om hun huidige capaciteit volledig te begrijpen, wat leidt tot onnauwkeurige voorspellingen van toekomstige capaciteitsbehoeften.

Uitdaging #2:ongeschikte en verouderde technologie gebruiken om productie te plannen

Naast capaciteitsplanning zijn er ook uitdagingen bij het plannen van productieactiviteiten van de AM-fabriek. AM-fabrikanten hebben vaak moeite om de doorvoer te vergroten en de activiteiten van minuut tot minuut op de AM-werkvloer te plannen.

Veel AM-fabrikanten proberen productieplanning en -planning uit te voeren met verouderde systemen of tools voor gegevensmanipulatie die slecht zijn uitgerust voor de taak.

Uw ERP-systeem kan bijvoorbeeld planningsmodules bevatten voor hoofdproductieplanning en planning van materiaalbehoeften. Geen van deze planningssystemen is echter ontworpen om AM-productie te plannen.

Zonder de juiste tool voor de klus kan het moeilijk zijn om een nauwkeurige planning te maken, die rekening houdt met onverwachte prioriteiten en veranderingen die zich kunnen voordoen.

Uitdaging #3:een handmatig proces voor het volgen van taken

Verouderde handmatige werkbriefjes zijn erg inefficiënt in vergelijking met geautomatiseerde werkbriefjes binnen een softwaresysteem.

Gedrukte werkbriefjes gaan vaak verloren wanneer technici ze aan elkaar overhandigen, wat tot vertragingen leidt. Bovendien geeft dit proces geen inzicht in het onderhanden werk zonder fysiek op de werkvloer aanwezig te zijn.

Uitdaging #4:3D-printversies voorbereiden voor productie

Het afhandelen van een verscheidenheid aan bestellingen van veel klanten voegt een extra laag complexiteit toe aan de productieplanning.

De bestellingen moeten doorgaans worden geproduceerd met verschillende materialen en 3D-printtechnologieën, wat betekent dat ze eerst moeten worden gegroepeerd.

Op papier gebaseerde of niet-verbonden systemen beperken uw vermogen om bestellingen te groeperen en efficiënt te plannen. Ze bieden ook geen realtime informatie en als gevolg daarvan kunt u uw tijd of capaciteit niet ten volle benutten.

Uitdaging #5:Gebrek aan gegevenszichtbaarheid

Gegevens vormen de kern van alle AM-productie.

"Met alle verschillende materiaal- en nabewerkingsopties kan additieve fabricage gemakkelijk complex worden ”, legt Timm Kragl, Senior Consultant bij Phanos GmbH uit.

"Voor bedrijven wordt dan de vraag:hoe kunnen we deze complexe workflows en grote hoeveelheden data bijhouden? ”

Dit is een belangrijke vraag, aangezien binnen elke AM-faciliteit gegevens worden gegenereerd in elke productiefase - continu.

Dit omvat:

- Machine-gegenereerde gegevens (bijv. technologie, machinestatus, activiteit, sensorgegevens),

- Onderdeelgegevens (bijv. onderdeeloriëntatie, positie, parameters)

- Materiële gegevens (bijv. materiaalsoort, voorraadniveaus)

- Naverwerking en kwaliteitsbeheergegevens (bijv. stappen voor nabewerking, nalevingsvereisten)

- Gegevens voor rapportage (bijv. afdruksucces versus uitvalpercentage, doorvoer)

Vanwege de hoeveelheid gegevens die tijdens het productieproces wordt gegenereerd, is het een grote uitdaging om deze gegevens bij te houden en te gebruiken om belangrijke beslissingen te nemen.

Uitdaging #6:herhaalbaarheid garanderen

Kwaliteit staat bij AM hoog in het vaandel.

Met name voor serieproductie moet additive manufacturing dezelfde normen kunnen handhaven als traditionele productieprocessen.

Om dit te bereiken zijn herhaalbare en consistente productiestappen nodig om ervoor te zorgen dat elk onderdeel aan dezelfde eisen voldoet.

Als gevolg hiervan is het documenteren van de exacte processtappen van cruciaal belang om elke keer hetzelfde hoogwaardige onderdeel te produceren.

Zonder een systeem om dit te volgen, wordt het vrijwel onmogelijk om herhaalbaarheid van de productie te bereiken.

Uitdaging #7:Operationele traceerbaarheid

Wie heeft die wijziging aangebracht in een CAD-bestand? Is dit onderdeel al gekeurd? Welke materiaalpartij is gebruikt om dit onderdeel te produceren?

Deze (en andere) vragen kunnen alleen worden beantwoord als er end-to-end traceerbaarheid is voor al uw activiteiten.

Traceerbaarheid betekent dat u elke stap van uw AM-workflows kunt volgen, samen met de productiestappen die in elk stadium moeten worden genomen.

Traceerbaarheid betekent bovendien dat u precies weet welke actie op welk moment is uitgevoerd en dat u diepgaand inzicht krijgt in mogelijke knelpunten in uw bedrijfsvoering.

Deze kennis is de sleutel tot het begrijpen en optimaliseren van de prestaties van uw activiteiten.

En toch is traceerbaarheid ongelooflijk uitdagend om te bereiken, vooral als u meerdere productielocaties exploiteert.

"Bedrijven moeten inzicht hebben in informatie zoals wat er is besteld, door wie en in welke periode, evenals de verschillende stappen die nodig zijn voor de productie, hoe ze moeten plannen, enzovoort", legt AM-consultant Timm Kragl uit.

Twee van de grootste belemmeringen voor traceerbaarheid zijn losgekoppelde systemen en handmatige processen, die geen realtime toegang tot gegevens mogelijk maken.

Cruciaal is dat een gebrek aan traceerbaarheid het voor u vrijwel onmogelijk maakt om uw activiteiten effectief op te schalen.

Uitdaging #8:leveranciers beheren en coördineren

26% van de OEM's besteedt volgens EY ten minste een deel van hun 3D-printproductie uit aan hun leveranciers.

Outsourcing biedt fabrikanten een manier om AM-taken uit te voeren die niet in-house kunnen worden gedaan. Het maakt ook on-demand productie - het concept van het produceren van producten op afroep, dichtbij of op het punt van behoefte - een realiteit. Dit heeft als bijkomend voordeel dat het de fabrieksstilstand vermindert en de operationele efficiëntie verhoogt.

Daarom zal de AM-productieplanning voor de meeste fabrikanten het beheer van de uitbesteding van specifieke taken aan externe leveranciers moeten omvatten.

Dit betekent dat OEM's in staat moeten zijn om activiteiten niet alleen intern, maar ook extern, in hun toeleveringsketens, te beheren en uit te voeren.

Outsourcing vereist een hoge mate van coördinatie en integratie om ervoor te zorgen dat een product met de juiste specificaties op het juiste moment wordt geleverd.

Voor OEM's en leveranciers betekent dit dat ze weten wat er moet worden uitbesteed - en aan wie - en ervoor zorgen dat de belangrijkste belanghebbenden te allen tijde op de hoogte worden gehouden.

Dit niveau van coördinatie is een uitdaging als er, zoals het geval is bij de meeste fabrikanten, geen gecentraliseerd systeem is om de communicatie tussen OEM's en hun leveranciers te vergemakkelijken.

Hoe u uw productiebeheeruitdagingen kunt oplossen met Additive MES-software

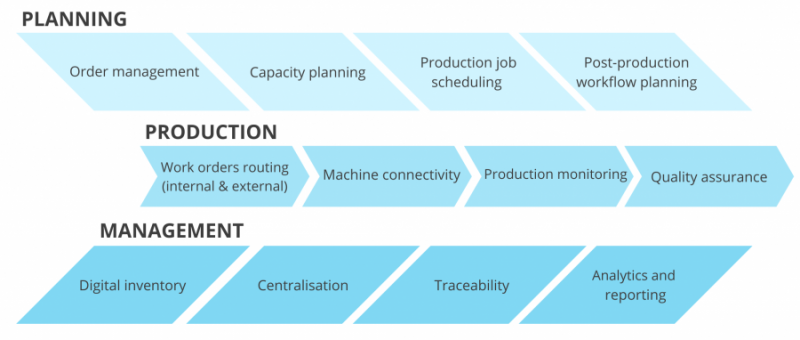

Ondanks de uitdagingen die gepaard gaan met productieplanning voor AM, is het goede nieuws dat MES-software, speciaal ontwikkeld voor additive manufacturing, de tools biedt die nodig zijn om deze uitdagingen op te lossen.

Additive MES-software is workflowsoftware die fabrikanten helpt hun AM-activiteiten te beheren door betere traceerbaarheid, betere gegevensinzichten en het opzetten van best practice-processen voor hun gehele AM-workflows mogelijk te maken.

Maar hoe kunt u MES en workflowsoftware gebruiken om uw productiebeheerprocessen te verbeteren?

1. Stroomlijn de productieplanning

Additieve MES-software geeft fabrikanten een betrouwbaar hulpmiddel om AM-productietaken te plannen en te prioriteren.

Als er bestellingen binnenkomen, kunnen additieve productiemanagers workflowsoftware gebruiken om bestellingen gemakkelijk te groeperen op basis van hun productietechnologie, materiaalvereisten en prioriteitsniveaus. De gegroepeerde orders creëren productiebatches, vaak builds genoemd.

In geavanceerde oplossingen voor workflowbeheer is er ook een functie waarmee opdrachten aan build-taken alleen kunnen worden toegewezen als ze voldoen aan de vereisten van die build. Dit betekent dat planners bijvoorbeeld geen onderdelen kunnen toevoegen die in PA 12 moeten worden geproduceerd aan een build met PA 11. Deze functie helpt uiteindelijk om potentieel kostbare fouten en herwerk te voorkomen, waardoor de planning nog verder wordt gestroomlijnd.

Afhaalmaaltijden: Gebruik MES en workflowsoftware om de bouwvoorbereiding te automatiseren en nauwkeurige planning te garanderen.

2. Verhoog de zichtbaarheid van de productieplanning

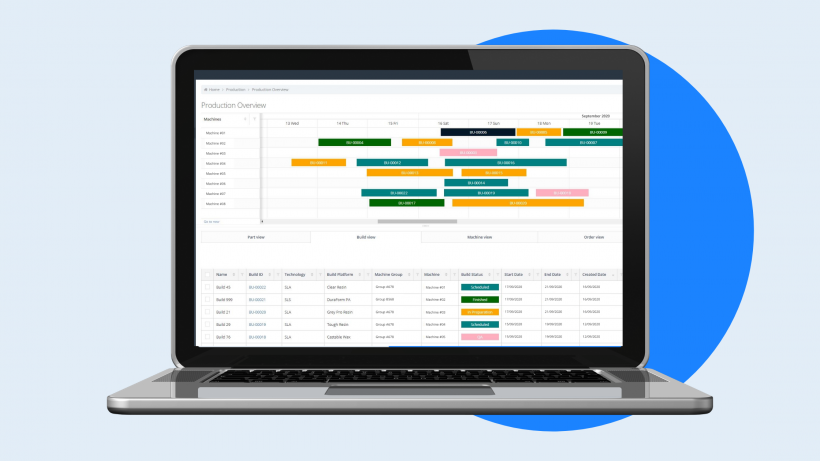

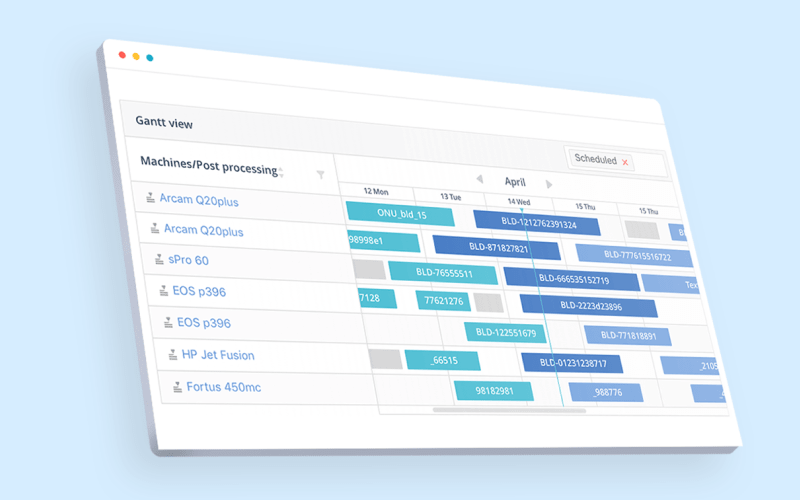

Zodra de onderdelen aan een build zijn toegewezen, maakt MES-software het mogelijk om alle geplande taken te visualiseren in een workflow-diagram in kalenderstijl, ook wel Gantt-diagram genoemd.

Het Gantt-diagram biedt in één oogopslag de informatie die relevant is voor de productieplanning. Op het Gantt-diagram van AMFG kunt u bijvoorbeeld zien:

- Een begin- en einddatum van een build

- Bouwtijd en status

- Aantal onderdelen in een build

- Informatie over de machine en het gebruikte materiaal

Duidelijk gedefinieerde data en deadlines stellen uw personeel in staat prioriteiten te stellen in hun werk en deadlines te halen. Bovendien helpt het tonen van een actueel AM-taakschema om iedereen (teams en klanten) op de hoogte te houden van de voortgang.

Daarnaast kunt u met Gantt-diagrammen de tijdlijn van een project zien, waar u gemakkelijk kunt zien hoe en waar de AM-systemen worden gebruikt. Als machines goed worden beheerd, is de kans groter dat AM-taken binnen budget en deadlines worden voltooid.

Afhaalmaaltijden: Gebruik MES en workflowsoftware om de zichtbaarheid van de productie te verbeteren en de capaciteit beter te begrijpen.

3. Gebruik MES-software om een datagestuurde digitale thread te maken

Zoals we hebben gezien, zijn gegevens cruciaal voor additive manufacturing-activiteiten.

In wezen bieden MES en workflowsoftware een basis waarop OEM's gegevens kunnen volgen en analyseren in het gehele AM-productieproces, inclusief nabewerking en kwaliteitsbeheer.

Bovendien zijn historische gegevens toegankelijk om belangrijke lessen te bieden en processen te optimaliseren.

KPI-tracking, rapportage en analyse zijn een andere manier waarop fabrikanten MES-software kunnen gebruiken om een diepere duik te nemen in de belangrijkste factoren die de productiviteit stimuleren.

Het laten beheren van deze processen door een digitaal platform zorgt voor een naadloze digitale draad en zorgt voor een grotere operationele efficiëntie en traceerbaarheid.

Afhaalmaaltijden: Gebruik data-inzichten van MES-software om een herhaalbaar AM-productieproces te leren, te schalen en op te bouwen.

4. Zorg voor herhaalbaarheid voor serieproductie

Voor fabrikanten die AM willen gebruiken om eindonderdelen te produceren, zijn herhaalbaarheid en voorspelbaarheid essentieel.

Zoals we hebben gezien, is het cruciaal om ervoor te zorgen dat telkens hetzelfde onderdeel wordt geproduceerd en dat aan de kwaliteitsnormen wordt voldaan.

Hiervoor is een herhaalbaar workflowbeheerproces dat voorspelbaarheid garandeert essentieel. De belangrijkste criteria hiervoor zijn:

- Onderdeeloriëntatie

- Positie

- Materiaal

- Machine

Workflowsoftware kan de parameters volgen die tot succes in het verleden hebben geleid, waardoor u een gedetailleerd beeld krijgt van de optimale processtappen.

De parameters die nodig zijn om een specifiek onderdeel te produceren, kunnen bijvoorbeeld door het systeem worden gevolgd en opnieuw worden geopend als hetzelfde onderdeel moet worden geproduceerd. Dit kan op zijn beurt worden gekoppeld aan de nabewerkingsbeheerstappen die direct na de productie moeten worden genomen.

Bonus:beheer de productie van prototypen gemakkelijker

Als het gaat om prototyping, produceert u doorgaans een groot aantal eenmalige onderdelen.

Hier is de uitdaging niet herhaalbaarheid, maar het beheren van een groot aantal verzoeken voor uw productontwikkeling en andere teams.

Conventionele methoden om dit te beheren, zoals e-mail en spreadsheets, zijn doorgaans storend voor het productieplanningsproces, omdat ze niet zijn geïntegreerd met de bredere AM-workflow. MES-software kan dit oplossen.

Afhaalmaaltijden: Gebruik MES en workflowsoftware om duidelijke, gestandaardiseerde processtappen vast te stellen die de herhaalbaarheid en voorspelbaarheid van de productie garanderen.

5. Krijg een 360-graden beeld van uw activiteiten

MES-software helpt de interne traceerbaarheid van bestanden, onderdelen en processen te behouden. Elk product of batch kan een eigen identificatienummer krijgen, waaraan tijdens het productieproces ook aanvullende informatie kan worden toegekend, zoals afmetingen of QA-resultaten.

AM-workflowsoftware biedt een 'enkele versie van de waarheid' die bedrijven helpt om aan hun kwaliteitsnormen te voldoen en auditcontroles uit te voeren.

Afhaalmaaltijden: Door workflowsoftware te gebruiken, krijgt u volledige traceerbaarheid van uw AM-activiteiten.

6. Coördineer en beheer leveranciers gemakkelijker

Een robuust MES-systeem is er een waarmee u leveranciers kunt coördineren en outsourcing kunt beheren op één gestandaardiseerd platform.

Het voordeel hiervan is dat het uw leveranciers en interne belanghebbenden op één lijn en up-to-date houdt met de realtime status van specifieke taken en acties.

Afhaalmaaltijden: Gebruik MES-software om uw interne en externe productie te beheren en uw toeleveringsketens te stroomlijnen.

Productieplanning heroverwegen met additieve MES-software

Additive manufacturing biedt fabrikanten een strategische kans om een concurrentievoordeel te ontwikkelen.

Maar net zoals AM een andere benadering van het denken over design vereist, betekent het bereiken van de bovenstaande doelstellingen dat de traditionele benaderingen voor het beheer van AM-productie opnieuw moeten worden bekeken.

In werkelijkheid betekent dit dat u uw interne processen moet aanpassen aan de vereisten van AM-productie en ervoor moet zorgen dat workflowstappen worden geïntegreerd om efficiëntie, zichtbaarheid en productiviteit te bereiken.

Het gebruik van systemen die van elkaar zijn losgekoppeld of sterk handmatig zijn, is een van de grootste belemmeringen voor productie-efficiëntie en controle.

Uiteindelijk is MES-software die processtappen kan coördineren, traceerbaarheid en gegevensgestuurde inzichten biedt, de sleutel tot een solide productiebeheerstrategie - en waarmee u uw AM-activiteiten voor de toekomst kunt schalen.

Meer informatie over productiebeheer voor additive manufacturing

Als u meer wilt weten over hoe u uw AM-activiteiten kunt schalen met software, raden we u aan ons nieuwe witboek Additive Manufacturing MES Software:The Essential Guide te lezen.

U krijgt niet alleen meer inzicht in de productieplanning voor AM, maar leert ook hoe u een uitgebreide AM-strategie kunt ontwikkelen en hoe u MES-software kunt gebruiken om uw AM-activiteiten op te schalen en uit te breiden.

3d printen

- 5 redenen om uw postproductieplanning voor additieve productie te automatiseren

- 3YOURMIND vs AMFG:welke additieve MES-software is geschikt voor mijn bedrijf?

- Hoe kunnen merken voor consumptiegoederen hun additieve productieactiviteiten transformeren?

- Hoe kunnen luchtvaartbedrijven additieve productie naar een hoger niveau tillen met MES?

- Een businesscase opstellen voor een productie-uitvoeringssysteem in additieve productie

- Hoe kunt u 3D-printerbewaking gebruiken om additieve productie te schalen?

- Hoe kunt u opschalen naar seriële additieve productie met Additive MES?

- Hoe kan MES-software de productieplanning voor uw 3D-printservicebedrijf transformeren?

- De kloof tussen verkoop en productie overbruggen voor naadloos workflowbeheer

- Additive manufacturing en spuitgieten — een nieuwe visie op productielevenscycli

- Additive Manufacturing-technologie en hoe SDK's kunnen helpen