3D-printsoftware:echte digitale productie bereiken

De mogelijkheden van 3D-printsoftware groeien naarmate de industrie volwassener wordt.

Historisch gezien bleef het segment van 3D-printsoftware achter bij dat van hardware en materialen. De opwindende ontwikkelingen van de afgelopen jaren laten echter zien dat dit segment een snelle inhaalbeweging aan het inhalen is, waardoor bedrijven sneller complexe ontwerpen kunnen maken, het succes van afdrukken kunnen verhogen, de kwaliteit van onderdelen kunnen waarborgen en workflows efficiënter kunnen beheren.

Omdat software de sleutel is tot levensvatbare productie met 3D-printen, kijken we naar de ontwikkelingen die dit mogelijk maken.

Bekijk de andere artikelen die in deze serie worden behandeld:

Hoe de 3D-printhardwaremarkt evolueert in 2021

De evolutie van de markt voor 3D-printmaterialen:toekomstige trends en kansen

Nabewerking voor industrieel 3D-printen:belangrijkste trends die u moet kennen

Ontwerp- en CAD-software:AM-specifieke tools maken

Tot voor kort was Computer-Aided Design (CAD)-software niet geoptimaliseerd voor de ontwerpvereisten van 3D-printen.

Additive manufacturing (AM) biedt de voordelen van een grotere ontwerpcomplexiteit. Deze voordelen gaan echter gepaard met de noodzaak van een andere ontwerpaanpak, ook wel Design for AM (DfAM) genoemd.

Ontwerpen voor AM biedt unieke uitdagingen en kansen die niet worden gevonden in de traditionele ontwerpmethoden. Het omvat het creëren van nieuwe ontwerppraktijken, gericht op materiaalreductie en verkenning van complexe ontwerpkenmerken.

Daarom zijn er relevante tools nodig om ingenieurs in staat te stellen ten volle te profiteren van de ontwerpflexibiliteit van AM.

Langzaam maar zeker komen deze tools op de markt. De grootste duw kwam van grote softwarebedrijven zoals Autodesk, Altair, Dassault Systems en PTC, die AM-ontwerpmogelijkheden hebben ontwikkeld in het kader van hun CAD-oplossingen.

Zo helpt Autodesk, als onderdeel van een grote investering in AM-technologie, de ontwerpvoorbereiding voor 3D-printen via zijn Netfabb-suite.

Netfabb stelt technici in staat modellen uit verschillende CAD-formaten te importeren, analyseren en repareren en gebieden te identificeren die ondersteuning nodig hebben. Netfabb kan ook worden gebruikt om semi-automatisch ondersteuningsstructuren te genereren en modellen aan te passen zodat ze zijn geoptimaliseerd voor productie.

DfAM is ook erkend als de volgende grens voor het Creo CAD-platform van PTC. In de nieuwe release biedt Creo 6.0 ingebouwde ondersteuning voor de gespecialiseerde geometrische modellering die nodig is om lichtgewichtfuncties te creëren, waaronder stochastisch schuim, conform rooster, formule-gedreven roosters en aangepaste roosters.

Bovendien kunnen bouworiëntatie- en ondersteuningsstructuren voor 3D-printen worden geanalyseerd en geoptimaliseerd in Creo 6.0, wat volgens het bedrijf tijd bespaart bij zowel de bouwproductie als de verwerking na het printen.

Geavanceerde ontwerpsoftware

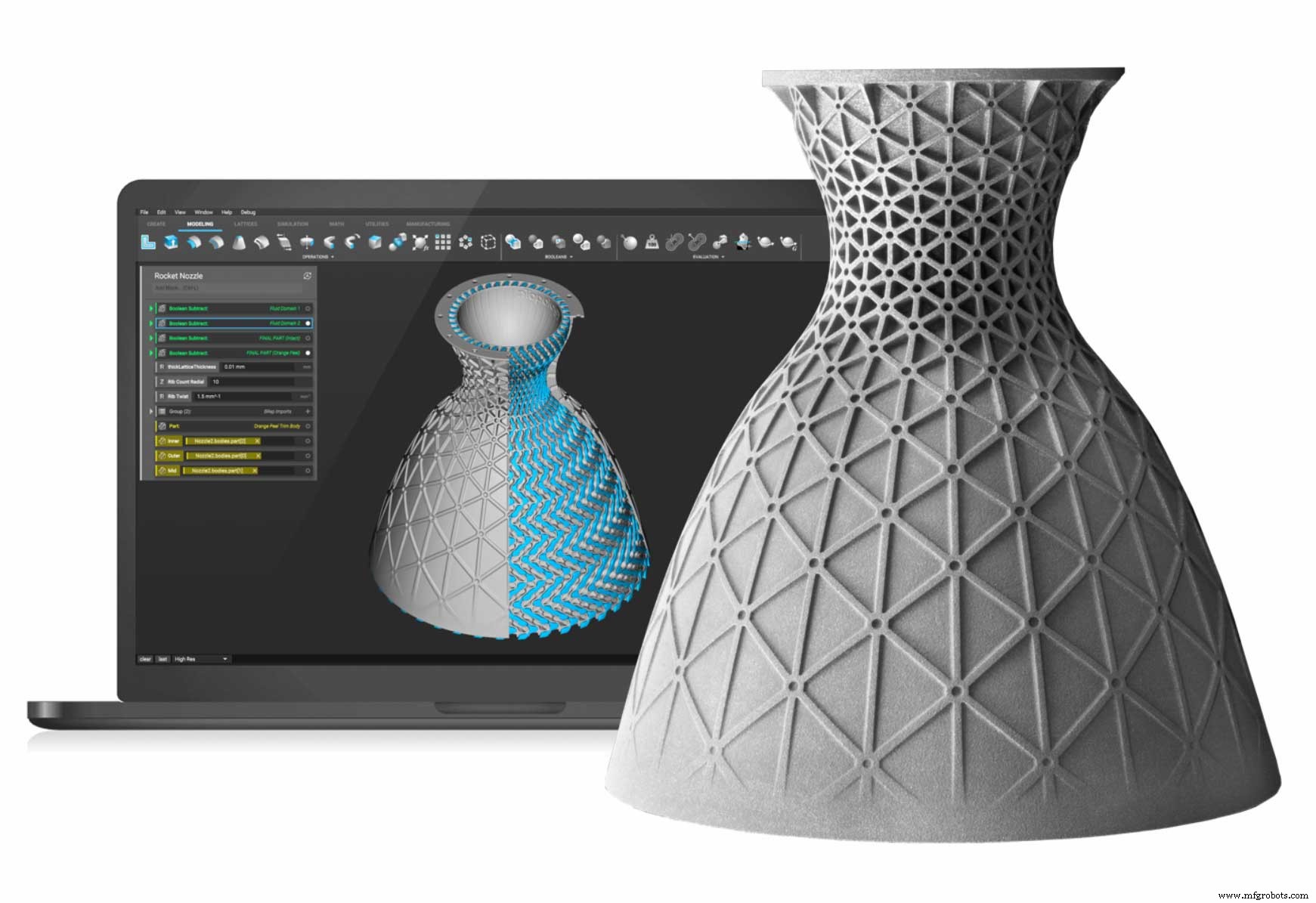

Een handvol bedrijven ontwikkelt ook CAD-oplossingen specifiek voor geavanceerde engineering. Een voorbeeld is nTopology, dat onlangs nTop Platform heeft uitgebracht, ontwikkeld om technische problemen op te lossen waarbij geometrie een knelpunt is.

nTop, een op computers gebaseerde oplossing, integreert CAD-, simulatie- en computer-aided manufacturing (CAM)-mogelijkheden om technische teams te helpen bij het creëren van complexe en geoptimaliseerde geometrieën.

Ingenieurs kunnen nTop bijvoorbeeld gebruiken om het gewicht te verminderen en de prestaties van onderdelen te maximaliseren. Ze kunnen ook meerdere belastingscondities toepassen en optimaliseren voor een verscheidenheid aan prestatiecriteria, waaronder spanning, verplaatsing, stijfheid en gewicht - het proces dat bekend staat als topologie-optimalisatie.

Wat ook interessant is, is dat de software onderdelen kan snijden, waardoor foutgevoelige STL-bestanden worden vermeden en productiegegevens rechtstreeks naar machines kunnen worden geëxporteerd.

Een ander bedrijf dat de grenzen verlegt voor ontwerpsoftware voor 3D-printen is Hexagon. Eerder dit jaar nam het AMendate over, een Duitse leverancier van software voor topologie-optimalisatie voor AM. AMendate is nu toegevoegd aan de MSC Software-tak van Hexagon, wat resulteerde in de lancering van MSC Apex Generative Design-software.

De nieuwe oplossing voor ontwerpoptimalisatie verbetert de kwaliteit door automatisering van ontwerpprocessen, gecombineerd met ingebouwde productiekennis.

De software zou binnen een paar uur een onderdeelontwerp produceren dat klaar is voor AM - een fractie van de tijd die normaal gesproken nodig is. Dit verbetert de productiviteit tot 80 procent in vergelijking met alternatieve oplossingen voor topologieoptimalisatie.

‘Hoewel er een aantal softwareoplossingen voor het genereren van ontwerpen bestaan en momenteel op de markt zijn, zijn er beperkingen aan hun mogelijkheden. Ze zijn bijvoorbeeld erg tijdrovend om te gebruiken. Ze missen ook volledige automatisering en de ontwerpen die kunnen worden gemaakt, zijn niet complex genoeg voor echte zakelijke uitdagingen', aldus Thomas Reiher, medeoprichter van AMendate en nu directeur van Generative Design bij MSC.

Geavanceerde ontwerptools, ontwikkeld met AM-processen in het achterhoofd, zullen de sleutel zijn om deze uitdagingen het hoofd te bieden en een groter aantal innovatieve 3D-printtoepassingen mogelijk te maken.

Introductie van STL-alternatieven

Om een ontworpen model in 3D te kunnen printen, moeten ingenieurs meestal het originele CAD-bestand converteren naar STL.

STL is momenteel het meest populaire bestandsformaat voor 3D-printen, dat een driedimensionaal object beschrijft als een reeks gekoppelde driehoeken (polygonen). Ondanks zijn populariteit heeft het bestandsformaat veel beperkingen, die nog duidelijker worden bij het gebruik van 3D-printen om complexe productieonderdelen te ontwerpen.

STL leest bijvoorbeeld niet de kleuren, texturen en andere ontwerpinformatie van uw originele ontwerp.

Bovendien worden wijzigingen in het STL-bestand niet automatisch doorgevoerd in het oorspronkelijke ontwerpbestand in CAD, waardoor het ontwerpproces een stuk inefficiëntie wordt vergroot.

Ten slotte, bij het modelleren van complexe geometrieën of het vergroten van het aantal driehoeken om de resolutie te verbeteren, bestaat het risico dat de grootte van een STL-bestand drastisch wordt vergroot tot het punt dat het te groot is voor 3D-printers om te lezen.

Om deze uitdagingen het hoofd te bieden, werkt de industrie aan het creëren van alternatieve bestandsindelingen. De meest veelbelovende tot nu toe is 3MF, ontwikkeld door het 3MF Consortium.

Met 3MF kunnen 3D-printers CAD-ontwerpbestanden in volledige getrouwheid lezen, met de kleuren, texturen en andere ontwerpgegevens die door de oorspronkelijke ontwerper zijn bedoeld. Het is ook bedoeld om uitbreidbaar en aanpasbaar te zijn aan opkomende 3D-printtechnologie.

Simulatiesoftware:fouten voorspellen om de herhaalbaarheid te verbeteren

Simulatiesoftware blijft een belangrijk aandachtspunt voor de ontwikkeling van 3D-printsoftware. De belangrijkste reden hiervoor is het potentieel om de trial-and-error-benadering die momenteel wordt gebruikt om herhaalbare 3D-printresultaten te bereiken, te verminderen of zelfs te elimineren.

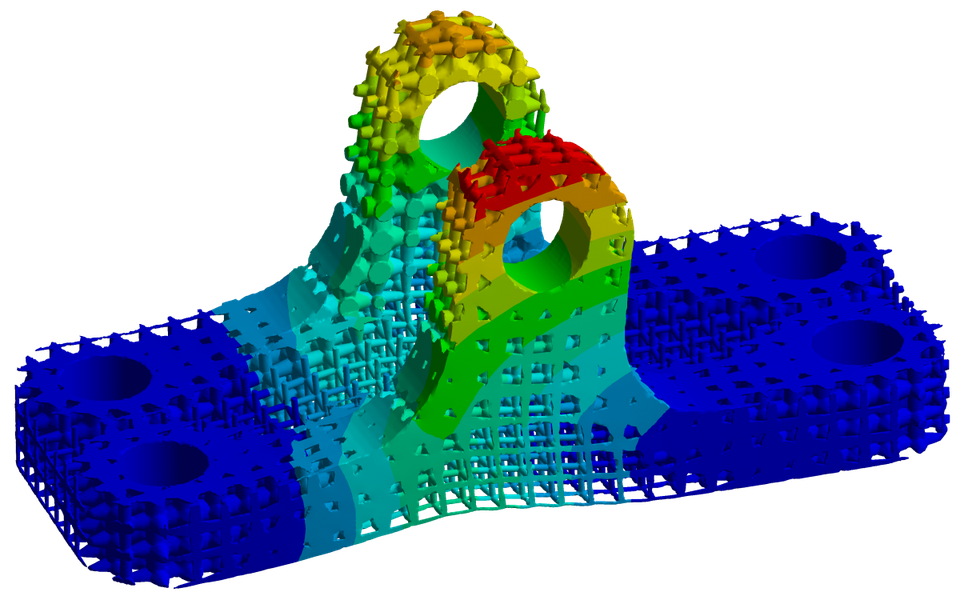

Simulatie wordt meestal gebruikt in de ontwerpfase om digitaal te reproduceren hoe een materiaal zich zou gedragen tijdens het drukproces. Het betekent dat simulatieresultaten inzicht kunnen geven in hoe een ontwerp kan worden geoptimaliseerd om bouwfouten te voorkomen.

Tegenwoordig zijn de meeste simulatieoplossingen gericht op 3D-printen van metaal. Dit komt doordat de technologie gepaard gaat met een aantal complexe technische uitdagingen. Er zijn veel variabelen die de opbouw tijdens het printproces kunnen beïnvloeden, bijvoorbeeld het pad en de intensiteit van de laser en het ontwerp van de draagconstructies.

Simulatie helpt bij het analyseren van de complexe verschijnselen die optreden tijdens het 3D-printproces van metaal en gebruikt simulatiegegevens om de bouw te plannen, de meest succesvolle onderdeeloriëntatie en ondersteuningsstrategieën te selecteren.

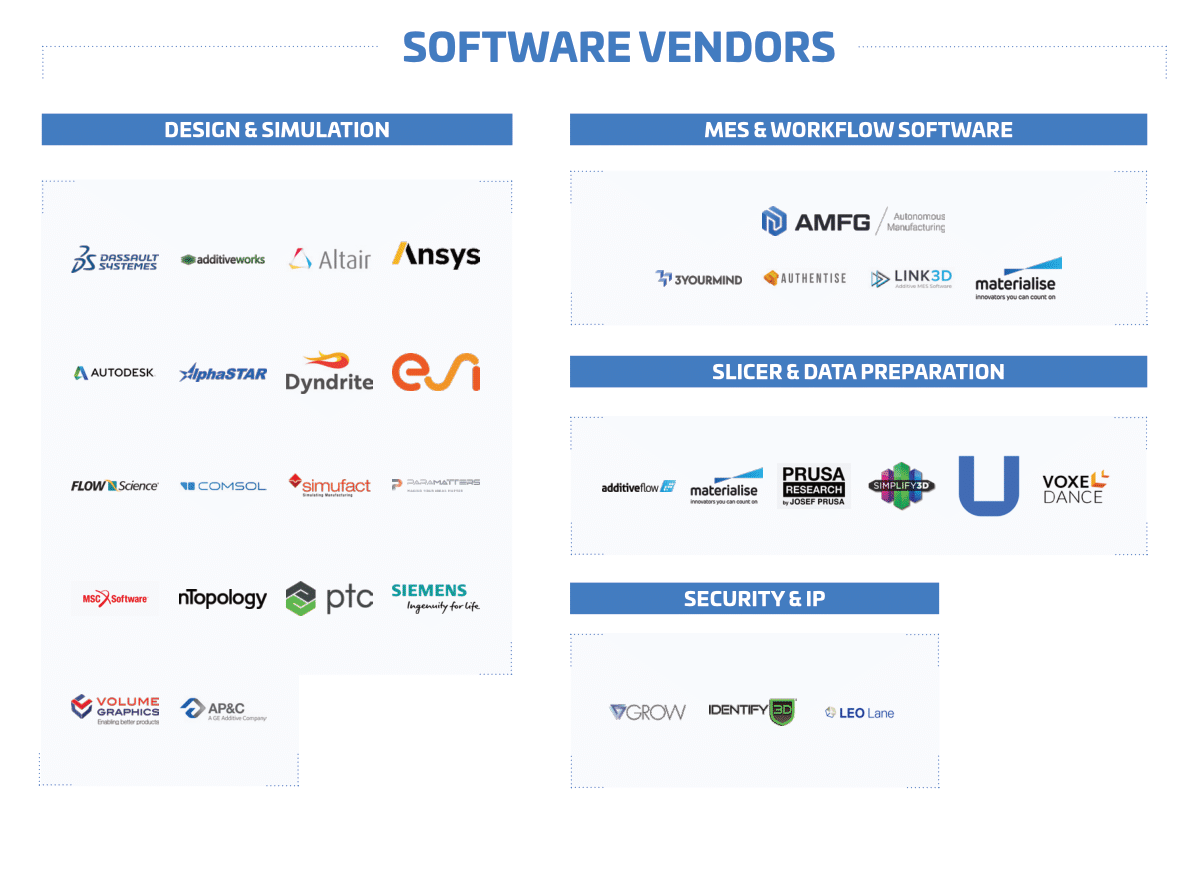

Anno 2019 zijn er veel AM-simulatieoplossingen, van grotere bedrijven zoals ANSYS en Siemens tot kleinere softwarebedrijven die uitsluitend AM-specifieke oplossingen aanbieden, zoals Additive Works.

Engineering-softwarebedrijf ANSYS is daar een voorbeeld van. Sinds begin 2019 heeft het bedrijf drie grote updates uitgebracht, die veel nieuwe functionaliteiten bevatten.

Een update die opvalt is ANSYS Additive Prep. Deze tool maakt deel uit van de ANSYS Additive Suite en ANSYS Additive Print softwarepakketten.

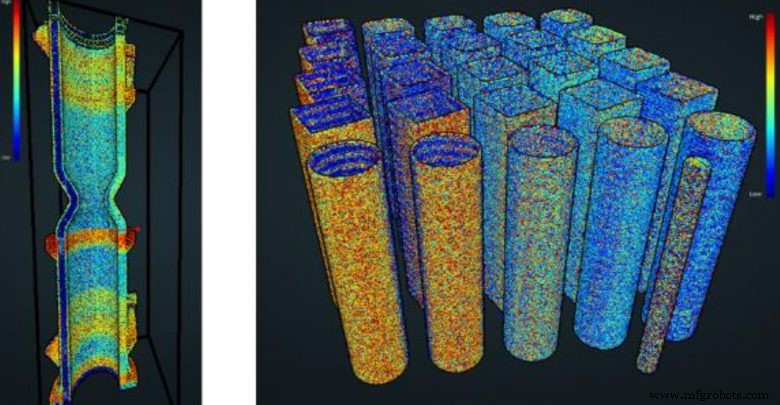

Een van de functies is de mogelijkheid om heatmaps te produceren die ingenieurs helpen te voorspellen hoe AM-bouworiëntaties van invloed zijn op ondersteuningsstructuren, bouwtijden, vervormingen en algehele printprestaties.

In de nieuwste R3-release is ANSYS Additive Prep ook verbeterd met een nieuwe buildprocessor, waarmee gebruikers een buildbestand rechtstreeks naar een AM-machine kunnen exporteren, waardoor het gebruik van een STL-bestand overbodig wordt. Er is ook een tool om de effecten van warmtebehandeling te voorspellen, in het vooruitzicht voor 2020.

Meer recentelijk heeft Altair een nieuwe productiesimulatie-oplossing voor AM gelanceerd, genaamd Inspire Print3D.

De software is specifiek gericht op Selective Laser Melting (SLM) en zou een snelle en nauwkeurige toolset bieden om het productieproces te ontwerpen en te simuleren.

De belangrijkste softwarefuncties zijn onder meer het genereren van ondersteuningsstructuren binnen dezelfde omgeving als het ontworpen onderdeel, geavanceerde thermomechanische simulatie om nabewerking te verminderen en dure fouten te voorkomen, identificatie van grote vervormingen, overmatige verhitting en delaminatie, en de mogelijkheid om bestanden te valideren en klaar te maken voor 3D-printen.

Op het gebied van polymeer 3D-printen is e-Xstream, dat in 2013 werd overgenomen door MSC Software Corporation, een van de weinige bedrijven die zich toelegt op polymeer- en composiet AM-technologieën.

Het bedrijf heeft de Digimat-AM-softwareoplossing ontwikkeld voor de simulatie van de FDM- en SLS-processen. Het programma helpt bij het voorspellen van afdrukproblemen, zoals kromtrekken en het compenseren van vervorming. Bovendien biedt de nieuwste release van Digimat 2019.0 ook een simulatie van vezelversterkte materiaalmodellen voor materiaalsystemen van DSM, Solvay Specialty Polymers en Stratasys Inc.

Als langetermijndoelstelling zal e-Xstream vertrouwen op zijn expertise in materiaalmodellering om printen met meerdere materialen aan te pakken.

Het de eerste keer correct kunnen 3D-printen van onderdelen is een van de belangrijkste factoren die zullen bijdragen aan een grotere acceptatie van de technologie. In de toekomst zullen we waarschijnlijk zien dat simulatiesoftware wordt gecombineerd met opkomende in-process monitoringmogelijkheden. Hierdoor kunnen technici de verwachte gesimuleerde resultaten bevestigen met realtime buildgegevens, waardoor uiteindelijk hogere succespercentages worden behaald.

Additive Manufacturing Execution Systems:workflowbeheer en traceerbaarheid mogelijk maken

In de afgelopen jaren is 3D-printen begonnen te verschuiven van een proces dat wordt gebruikt voor prototyping en productie van kleine batches, naar productie in grote batches. Deze verschuiving heeft de behoefte aan software aan het licht gebracht die bedrijven kan helpen de toenemende productievolumes te beheren en hun AM-activiteiten efficiënter te schalen.

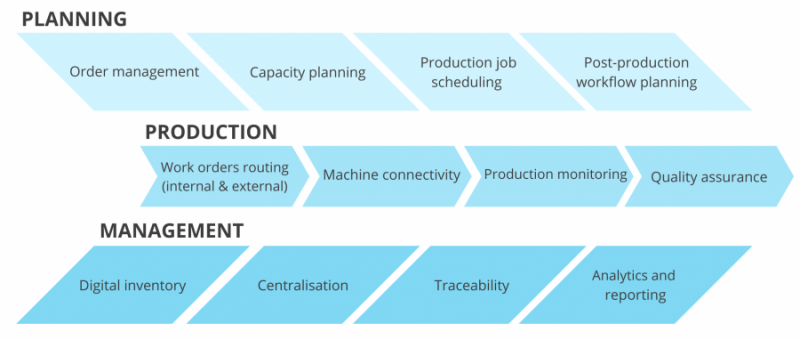

Dit heeft geleid tot de opkomst van de software Manufacturing Execution System (MES), speciaal ontwikkeld voor de behoeften van de AM-industrie.

MES-software helpt om de punten in de AM-workflow met elkaar te verbinden, of het nu gaat om aanvraagbeheer, productieplanning of nabewerkingsplanning. Het overkoepelende doel van MES is om de controle te bieden die nodig is voor een succesvolle AM-productie, het maximaliseren van de machinebezetting, het introduceren van meer automatisering en het vergroten van de traceerbaarheid.

Een belangrijke trend die de groei van het MES-softwaresegment stimuleert, is de behoefte aan een end-to-end platform, flexibel genoeg om te worden aangepast aan de individuele vereisten van AM-afdelingen. Slechts zeer weinig bedrijven bieden momenteel een dergelijke oplossing aan.

Introductie van machineconnectiviteit

Het netwerken van machines en machinegegevens wordt ook een belangrijke vereiste, aangezien bedrijven hun activiteiten steeds meer digitaliseren. MES-software zal hierbij een grotere rol spelen, omdat het verschillende 3D-printers op één platform laat aansluiten.

AMFG biedt bijvoorbeeld machineconnectiviteit met een reeks AM-systemen, zoals EOS en HP. Dit betekent dat AM-systeemgebruikers hun volledige AM-activiteiten kunnen beheren met AMFG's MES, terwijl ze tegelijkertijd rechtstreeks verbinding kunnen maken met hun machines via het softwareplatform.

Door machines binnen één platform te verbinden, wordt een naadloze gegevensstroom mogelijk, wat zorgt voor traceerbaarheid en schaalbaarheid die nodig zijn om AM naar industrialisatie te stuwen.

MES-software integreert ook geleidelijk de functies van andere software. Sommige oplossingen bieden bijvoorbeeld de mogelijkheid om STL-bestanden te herstellen en modellen voor te bereiden voor afdrukken.

Een ander voorbeeld is de integratie van Quality Assurance (QA) managementfuncties. Met het MES-platform van AMFG kunnen gebruikers bijvoorbeeld documentatie importeren, of het nu rapporten, datasheets of 3D-afbeeldingen zijn, en deze vergelijken met het fysieke 3D-geprinte onderdeel, zodat wordt gegarandeerd dat aan de QA-vereisten wordt voldaan.

Net als de ontwerpsoftware lenen MES-platforms zich om te worden gecombineerd met oplossingen voor kunstmatige intelligentie (AI).

3D-printworkflows zijn zeer data-intensief, wat betekent dat er veel informatie is over orderstatussen, machine- en materiaalgegevens, die niet alleen kan (en zou moeten) worden gecontroleerd en verzameld, maar ook geanalyseerd en opgevolgd.

Door AI-algoritmen te integreren, kan de software de verzamelde gegevens analyseren en voorstellen waar verbeteringen aan de productieactiviteiten kunnen worden aangebracht. Uiteindelijk kan het meer inzicht geven in waar de belangrijkste knelpunten zich bevinden en hoe het proces kan worden geoptimaliseerd om een hogere productiviteit te bereiken.

Software voor kwaliteitsborging

Talloze bedrijven werken eraan om 3D-geprinte onderdelen te kwalificeren om ze in productie te kunnen gebruiken. Momenteel zijn de twee meest voorkomende manieren om een onderdeel te certificeren dat voldoet aan de QA-vereisten - destructief testen en CT-scanning - duur, tijdrovend, verspillend en leveren ze niet altijd nauwkeurige resultaten op.

De efficiëntere manier om het QA-proces te ondersteunen, is door middel van in-process monitoring. Doorgaans omvat in-process monitoring de combinatie van sensoren en camera's die in een 3D-printer zijn geplaatst, met software die de door sensoren verzamelde gegevens kan analyseren en op een zinvolle manier kan leveren.

Een bedrijf dat een dergelijke combinatie aanbiedt, is Sigma Labs. Het softwarepakket, PrintRite3D® genaamd, bevat de modules INSPECT, CONTOUR en ANALYTICS. De INSPECT-module kan bijvoorbeeld de smeltplas (de poel van gesmolten metaalvloeistof die wordt geproduceerd terwijl de laser het poeder opwarmt) meten om afwijkingen te detecteren en te voorspellen.

Sigma Lab's PrintRite3D-software is een van de weinige oplossingen van derden. In de meeste gevallen ontwikkelen fabrikanten van metalen 3D-printers QA-software in eigen huis. Het aantal machines dat is geïntegreerd met QA-software is echter nog steeds teleurstellend laag.

Er zijn bijvoorbeeld EOS 3D-printers met de EOSTATE MeltPool-tool en de Sapphire 3D-printer van VELO3D, die onlangs is geïntegreerd met nieuwe Assure-software.

Kwaliteitsborging wordt het nieuwe sleutelwoord in de AM-wereld, omdat bedrijven de validatie van onderdelen willen versnellen en uiteindelijk de variatie in het printproces willen verminderen. Het betekent dat er meer QA-softwareoplossingen zouden moeten verschijnen - en deze trend begint al langzaam vorm te krijgen.

AM-software in de schijnwerpers:een snelgroeiend segment

Vergeleken met hardware is de ontwikkeling van software voor AM historisch gezien langzamer verlopen. Er is ook een veel kleiner aantal AM-softwarebedrijven geweest, wat een impact heeft gehad op het innovatieniveau in dit segment.

Dit is de afgelopen jaren echter drastisch veranderd, naarmate de industrie verder rijpt en er meer geavanceerde oplossingen op de markt verschijnen. Van CAD tot simulatie tot workflowoplossingen, de software wordt ontwikkeld om AM sneller en eenvoudiger in productie te brengen.

In de toekomst zal deze vooruitgang waarschijnlijk versnellen, waardoor AM een echte digitale productieoplossing kan worden.

3d printen

- Hoe kan MES-software de productieplanning voor uw 3D-printservicebedrijf transformeren?

- Breng 3D interieurdesign tot leven

- 4 belangrijke ontwerpoverwegingen voor 3D-printen

- 10 bedrijven die geavanceerde 3D-printsimulatiesoftware aanbieden

- Is 3D-printen klaar voor de productie van eindonderdelen?

- PCB-layoutsoftware

- Voedselveilig 3D-printen:ontwerptips, materialen en afwerkingen

- Stereolithografie (SLA) 3D-printontwerptips

- HP MJF 3D-printontwerprichtlijnen

- Polyjet 3D-printontwerptips

- 3D-printen:wat zijn de gevolgen voor bewerking en industrieel ontwerp?