Applicatie Spotlight:3D-printen voor schoenen

[Afbeelding tegoed:Adidas]

3D-printen geeft vorm aan nieuwe mogelijkheden in de schoenentechniek, waardoor schoenenbedrijven nieuwe schoenontwerpen kunnen creëren en tegemoet kunnen komen aan de groeiende vraag naar maatwerk.

Volgens een recent rapport van een onderzoeksbureau, SmarTech Analysis, zal 3D-printen van schoenen de komende 10 jaar uitgroeien tot een omzetkans van $ 9 miljard. Het bedrijf suggereert ook dat een segment van 3D-geprinte schoenen tegen 2030 het grootste segment van 3D-geprinte consumentenproducten zal worden.

Maar wat drijft deze enorme kans?

In de Application Spotlight-serie van deze week duiken we in 3D-printen voor schoenen en onderzoeken we de voordelen, gebruiksscenario's en trends die de toekomst van de technologie in de schoenenindustrie vormgeven.

Bekijk de andere toepassingen die in deze serie worden behandeld:

3D-printen voor warmtewisselaars

3D-printen voor lagers

3D-printen voor fietsproductie

3D-printen voor productie van digitale tandheelkunde en heldere uitlijners

3D-printen voor medische implantaten

3D-geprinte raketten en de toekomst van de fabricage van ruimtevaartuigen

3D-printen voor elektronische componenten

3D-printen in de spoorindustrie

3D-geprinte brillen

3D-printen voor productie van eindonderdelen

3D-printen voor beugels

3D-printen voor turbineonderdelen

Hoe 3D-printen zorgt voor beter presterende hydraulische componenten

Hoe 3D-printen innovatie in de kernenergie-industrie ondersteunt

Waarom gebruiken schoenenmerken 3D-printen?

Volgens SmarTech Analysis maken de inkomsten uit 3D-printen voor schoenen momenteel ongeveer 0,3% uit van de wereldwijde inkomsten uit de schoenenmarkt. Dit cijfer zal naar verwachting stijgen tot 1,5% van de totale wereldwijde schoenenomzet tegen 2029.

Hoewel deze groei bemoedigend is, is het werkelijke cijfer klein in vergelijking met de totale omzet van de schoenenmarkt. Dit geeft aan dat 3D-printen op korte termijn geen van de gevestigde productieprocessen zal vervangen.

Dat gezegd hebbende, zou 3D-geprint schoeisel een van de grootste segmenten in 3D-printen van consumentenproducten kunnen worden. Deze evolutie zal voornamelijk worden aangedreven door twee belangrijke trends:

1. De groeiende vraag van consumenten naar gepersonaliseerde producten;

2. Een grotere focus op digitale productie.

De groeiende vraag naar gepersonaliseerde producten

De realiteit van het huidige consumentenlandschap is dat consumenten op maat gemaakte, gepersonaliseerde ervaringen eisen.

Als reactie hierop laten veel schoenenbedrijven klanten schoenen bestellen met een beperkte hoeveelheid maatwerk, bijvoorbeeld door een beperkte selectie van kleuren aan te bieden.

3D-printen daarentegen stelt bedrijven in staat een nieuw niveau van maatwerk te ontgrendelen dankzij de mogelijkheid om schoenen te creëren die specifiek zijn afgestemd op de drager.

Toegegeven, het potentieel voor massaal op maat gemaakt schoeisel staat nog in de kinderschoenen, en schoenenbedrijven beginnen nog maar net met het ontwikkelen van strategieën om massaal maatwerk mogelijk te maken.

Echter , naarmate schoenenmerken brutaler worden met het gebruik van 3D-printtechnologieën in de productie, zullen er meer opties zijn voor personalisatie.

Een grotere focus op digitale productie

Een andere belangrijke drijfveer voor de adoptie van 3D-printen van schoenen is de digitalisering en automatisering van de productie.

Het vervaardigen van schoenen is een arbeidsintensief proces dat uit meerdere stappen bestaat en een groot deel van het productieproces is nog steeds handmatig. Er zijn veel gespecialiseerde machines en arbeiders nodig om afzonderlijke stukken te vervaardigen en aan elkaar te passen om een afgewerkt paar schoenen te creëren.

Met dit in gedachten zijn schoenenbedrijven op zoek naar nieuwe manieren om het productieproces te optimaliseren.

3D-printen biedt een ideaal alternatief door schoenenbedrijven in staat te stellen de productie van bepaalde schoencomponenten te stroomlijnen.

In tegenstelling tot traditionele productieprocessen, vereist 3D-printen geen extra gereedschap om een onderdeel te maken. In plaats daarvan omvat het proces het maken van een digitaal model en het instellen van parameters, zoals afdruksnelheid en onderdeeloriëntatie, op het bouwplatform, met behulp van een gespecialiseerde softwaretoepassing.

Het model wordt vervolgens naar een 3D-printer gestuurd, waar een andere softwaretoepassing begeleidt automatisch het printproces volgens het digitale model en vooraf ingestelde parameters. Dit maakt 3D-printen een puur digitale productietechnologie.

Dit betekent ook dat de productie kan worden gestroomlijnd, terwijl de handmatige arbeid die nodig is bij het schoenmaken, wordt verminderd.

Alle grote schoenenmerken gebruiken al meer dan tien jaar 3D-printen voor prototyping en vormtoepassingen. In de afgelopen jaren is 3D-printen echter steeds meer toegepast om functionele schoenencomponenten te produceren.

Het produceren van onderdelen zoals tussenzolen voor sneakers is tot nu toe de meest succesvolle toepassing voor schoenen voor 3D-printen. Sommige merken gebruiken de technologie om sneaker-tussenzolen en inlegzolen te maken, terwijl anderen experimenteren met 3D-geprinte sneaker-bovenkanten en sandalencomponenten.

Welke 3D-printtechnologieën worden gebruikt voor de productie van schoenen?

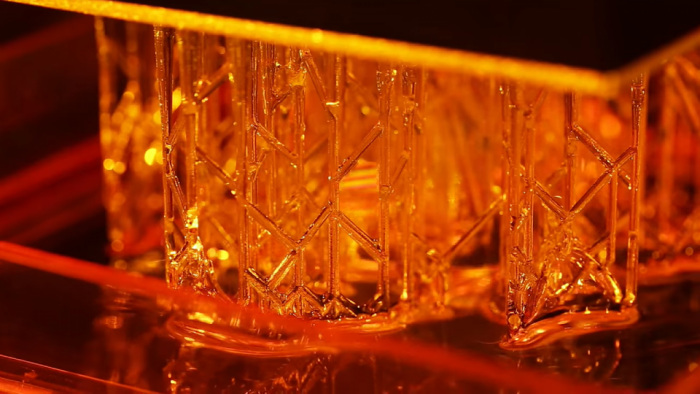

De meest voorkomende groep 3D-printtechnologieën die tegenwoordig bij de productie van schoenen wordt gebruikt, is b>fotopolymerisatie . Deze groep omvat op hars gebaseerde technologieën zoals stereolithografie en Digital Light Processing en Carbon's Digital Light Synthesis (DLS).

Deze technologieën zijn gebaseerd op een soortgelijk proces, waarbij een lichtbron (een laser, een projector of lichtgevende dioden) laag voor laag op een vloeibare hars wordt aangebracht, waardoor deze stolt.

Hoge nauwkeurigheid, hoge afdruksnelheden en compatibiliteit met flexibele en veerkrachtige materialen, zoals TPU, siliconen en elastisch polyurethaan, typisch voor sportschoenen, hebben 3D-printtechnologieën op harsbasis tot een levensvatbare productie-oplossing gemaakt.

Naast op hars gebaseerde technologieën gebruiken schoenmakers ook op poeder gebaseerde technologieën, zoals Selective Laser Sintering (SLS) en HP's Multi Jet Fusion (MJF).

Deze zijn ook geoptimaliseerd om met elastomere materialen te werken en bieden een hoge afdruksnelheid. In tegenstelling tot op hars gebaseerde technologieën die doorgaans worden gebruikt voor tussenzolen, worden SLS en MJF echter vaker gebruikt bij de productie van inlegzolen.

Materiaalontwikkelingen voor 3D-geprint schoeisel

Het succesvolle gebruik van 3D-printen bij de productie van schoenen vereist materialen van productiekwaliteit, die tot voor kort ontbraken in de 3D-printindustrie.

Recente ontwikkelingen in schoenvriendelijke, 3D-printbare materialen hebben de deur geopend voor meer productietoepassingen. Deze vooruitgang is grotendeels te danken aan de nauwe samenwerking tussen technologieleveranciers en schoenenmerken.

Carbon heeft bijvoorbeeld samengewerkt met Adidas om een elastomeer polyurethaanmateriaal te ontwikkelen dat wordt gebruikt voor tussenzolen in Adidas FutureCraft-sneakers.

Evenzo werkt New Balance samen met Formlabs, een fabrikant van desktop SLA 3D-printers, om hoogwaardige 3D-printmaterialen te produceren die geschikt zijn voor schoenen. Samen hebben ze een nieuwe gepatenteerde fotopolymeerhars geïntroduceerd, Rebound Resin, die is ontworpen om veerkrachtige en sterke roosterstructuren te creëren.

Wanneer het wordt afgedrukt, vertoont het materiaal naar verluidt dezelfde duurzaamheid en betrouwbaarheid als bij spuitgegoten thermoplasten.

De voordelen van 3D-printen in schoenen

Sneller time-to-market

Een van de grootste uitdagingen bij het produceren van schoenen zijn de kosten en tijd die nodig zijn om mallen voor de zool te maken.

Elke schoenmaat vereist een individuele mal, die duizenden dollars kan kosten om te maken. Bovendien heeft de productie van matrijzen lange doorlooptijden, waardoor er enkele maanden heen en weer moet worden gecommuniceerd tussen het merk en de fabrieken.

Voor 3D-printen zijn daarentegen geen mallen nodig en kunnen schoencomponenten direct vanuit een ontwerpbestand worden gemaakt, waardoor schoenmakers nieuwe schoenen veel sneller op de markt kunnen brengen.

Voor Adidas gebruikt bijvoorbeeld geautomatiseerde schoenproductietechnologieën, waaronder 3D-printen, in zijn Speedfactories in Duitsland en Noord-Amerika. 3D-printen wordt gebruikt om tussenzolen te maken voor Adidas Futurecraft en Alphaedge's 4D-hardloopschoenen.

De combinatie van 3D-printen, automatisering en gelokaliseerde productie stelt Adidas naar verluidt in staat om het product drie keer sneller op de markt te brengen dan met traditionele productie.

Innovatieve ontwerpen

3D-printen stelt schoenenmerken in staat om nieuwe ontwerpkenmerken voor schoenen te verkennen en te implementeren. Overweeg tussenzolen:traditioneel zijn ze gemaakt als een solide stuk met dezelfde mate van ondersteuning door de hele schoen.

Met 3D-printen kunnen de prestaties van schoenen aanzienlijk worden verbeterd, dankzij de mogelijkheid om tussenzolen te maken met roosterstructuren, die onmogelijk te spuitgieten zijn.

Deze structuren kunnen worden ontworpen met verschillende dichtheden in een tussenzool. Door verschillende delen van een tussenzool af te stemmen, kunnen ontwerpers de dempingseigenschappen door de hele schoen optimaliseren, waardoor beter presterende schoenen worden gecreëerd.

Aanpassing

Een ander voordeel van 3D-printen is de mogelijkheid om schoenen te maken die zijn afgestemd op de voeten van de drager.

Om een aangepast paar schoenen te maken, gebruiken bedrijven doorgaans 3D-scanning om de individuele afmetingen van de voeten van een klant vast te leggen.

Op basis van de scans genereren ontwerpers een ontwerp van schoencomponenten, zoals tussenzolen of inlegzolen, die aansluiten bij de bijzonderheden van de klant. Het ontwerp wordt vervolgens naar een 3D-printer gestuurd voor directe productie.

De Deense schoenenontwerper ECCO gebruikt deze aanpak om de gepersonaliseerde ervaring voor zijn klanten uit te breiden. Vorig jaar introduceerde de schoenmaker het QUANT-U-project voor het aanpassen van schoenen, geleid door ECCO's Innovation Lab (ILE). Het project vindt plaats in ECCO's experimentele conceptstore, W-21, in Amsterdam en biedt een kijkje in hoe de toekomst van schoenenproductie eruit zou kunnen zien.

De W-21-winkel maakt gebruik van 3D-printen om klanten binnen enkele uren op maat gemaakte schoenen te kunnen bieden.

Dit inschakelen is een proces in drie stappen dat begint bij het verzamelen van klantgegevens via 3D-scanning en draagbare sensoren. De gegevens omvatten metingen, zoals boogcontouren, voetlengte, -breedte en -volume, teenafstand en lichaamsgewicht verdeeld over de zolen van de klant.

De gegevens worden vervolgens geïnterpreteerd en vertaald naar een ontwerp van de tussenzool, afgestemd op de voeten van de klant. Het ontwerpbestand wordt naar een 3D-printer ter plaatse gestuurd die de tussenzool in een siliconenmateriaal produceert. Vervolgens worden de 3D-geprinte tussenzolen geïntegreerd in ECCO's Flexure-schoenen om een perfecte pasvorm voor een klant te bieden.

Momenteel is het QUANT-U-project alleen beschikbaar voor een select klantenbestand. Als het commercieel succesvol blijkt, kan het niveau van maatwerk dat het project biedt fysieke winkels een concurrentievoordeel bieden in een wereld die wordt gedomineerd door online winkelen.

Voorbeelden van 3D-printen in de schoenenindustrie

3D-geprinte tussenzolen

Midzolen - de schokabsorberende laag tussen de binnen- en buitenzool - zijn misschien wel het meest bekende voorbeeld van 3D-printen in schoenen.

Ten eerste waren sneakers met 3D-geprinte tussenzolen een van de eerste consumentenproducten die massaal werden geproduceerd met behulp van additive manufacturing. In 2019 blijft Adidas in de voorhoede van 3D-printen in schoenen, met naar verluidt meer dan 100.000 paar schoenen met 3D-geprinte tussenzolen geproduceerd.

Adidas is echter niet het enige bedrijf dat tussenzoolontwerpen innoveert met 3D-printen. In 2019 bracht New Balance een nieuw paar sneakers op de markt met een 3D-geprint hielcomponent in de tussenzool.

De 990 Sport-lopers zijn het resultaat van een nieuw platform, TripleCell, dat gebruikmaakt van de SLA-technologie van Formlabs en een nieuw gepatenteerd materiaal genaamd Rebound Resin. De hars is bedoeld om traditioneel gegoten ethyleenvinylacetaat (EVA) schuim te vervangen.

Een van de drijfveren voor deze verandering is de mogelijkheid om verschillende ondersteuningsniveaus voor verschillende delen van de schoen te ontwerpen. Dit wordt bereikt door lagen van roosterstructuren met verschillende dichtheden over de hele hiel te plaatsen. 3D-printen is de enige technologie die dergelijke structuren kan produceren.

Via het TripleCell-platform heeft New Balance een nieuw type verende en veerkrachtige hiel ontwikkeld met de duurzaamheid en levensduur als een spuitgegoten alternatief. Belangrijk is dat 3D-printen het bedrijf ook helpt om de productie te lokaliseren, waardoor de ontwikkelings- en productiecycli worden versneld.

In de toekomst verwachten we dat de ontwikkeling op dit gebied zich voortzet, met meer schoenenmerken die op de kar springen van schoenen met 3D-geprinte tussenzolen.

3D-geprint bovenwerk

Een bovendeel is een schoenonderdeel dat de tenen, de bovenkant van de voet, de zijkanten van de voet en de achterkant van de hiel bedekt. Het is een van de twee integrale schoencomponenten naast zolen. Bovenwerk is traditioneel gemaakt van textiel, wat een uitdaging kan zijn voor polymere 3D-printers om te produceren. Sommige schoenenmerken hebben echter benaderingen ontwikkeld om bovenwerk te maken met flexibele kunststoffen zoals TPU.

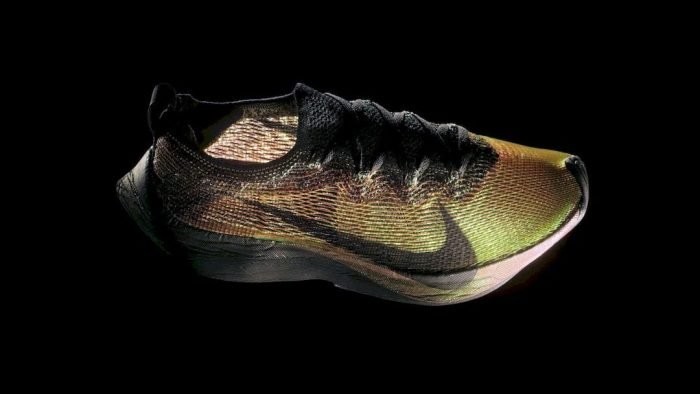

Neem Nike Flyprint als voorbeeld:dit bovenwerk is het eerste bovenwerk van 3D-geprint textiel in prestatieschoenen. Flyprint-bovenwerk, dat vorig jaar voor het eerst werd onthuld, wordt geproduceerd met behulp van Solid Deposit Modeling (SDM), een proces waarbij een TPU-filament wordt gesmolten en in dunne lagen wordt gelegd.

Een voordeel van Nike's 3D-geprinte bovenwerk hebben over traditioneel geweven bovenwerk, is een grotere materiaalduurzaamheid omdat de lagen aan elkaar zijn versmolten, waardoor de wrijvingsweerstand die gebruikelijk is voor een gebreide of geweven textiel wordt geëlimineerd.

Als je goed kijkt naar de structuur van de Flyprint-stof, zie je een paar duidelijke patronen. De voorkant van de schoen heeft een rooster, terwijl de zijkanten er een gebruiken die veel meer golfachtig is. Door een dergelijk ontwerp is het bovenwerk lichter en beter ademend dan niet-3D-geprint Nike-textiel.

Ook andere merken onderzoeken 3D-printen voor het bovenwerk van schoenen. Het onafhankelijke schoenenmerk Oliver Cabell print bijvoorbeeld het bovenwerk van zijn Phoenix-sneakers uit gerecyclede waterflessen. Voor één schoenbovendeel zijn ongeveer zeven waterflessen nodig, die eerst tot vlokken moeten worden versnipperd, omgesmolten en tot lange strengen garen moeten worden gevormd. Deze strengen worden vervolgens naar een 3D-printer gevoerd om het bovenwerk te maken.

Bovenwerk blijft een minder ontwikkelde toepassing voor 3D-printen in vergelijking met tussenzolen. Het kan echter in de loop van de tijd veranderen, omdat 3D-printen de noodzakelijke stappen en kosten van de productie van bovendelen aanzienlijk kan verminderen.

100% 3D-geprinte schoenen?

Hoewel voorbeelden van 3D-geprinte schoencomponenten in overvloed aanwezig zijn, is het mogelijk om hele schoenen in 3D te printen?

Voorlopig is het korte antwoord nee. Sommige bedrijven komen echter dichter bij de visie van volledig 3D-geprinte schoenen. Het Chinese sportkledingmerk PEAK Sports Products is zo'n bedrijf. Het introduceerde eerder dit jaar een nieuw model van bijna volledig 3D-geprinte sneakers op de binnenlandse Chinese markt.

Het bovenwerk, de tussenzool en de buitenzool van de nieuwe FUTURE FUSION PEAK3D-sneakers zijn gemaakt met een combinatie van SLS (voor de tussenzool en zool), 3D-extrusieprinten (het bovenwerk) en een TPU-materiaal. De binnenzool en het binnentextiel zijn echter duidelijk met traditionele methoden gemaakt.

Naast sneakers hebben we veel nieuws gezien over 3D-geprinte sandalen, waaronder Wiivv's sandalen, een van de meest gefinancierde 3D-printcampagnes op Kickstarter.

3D-geprinte sandaal is echter een verkeerde benaming, omdat slechts enkele onderdelen van de sandalen in 3D zijn geprint. Zo zijn in Wiivv's sandalen blijkbaar alleen de steunzolen 3D-geprint, terwijl andere componenten met meer traditionele middelen worden geproduceerd.

Het 3D-printen van hele schoenen is een fascinerend idee, maar het blijft momenteel onhaalbaar.

Ten eerste kan de technologie niet alle processen vervangen die worden gebruikt bij de productie van schoenen en tegelijkertijd economisch haalbaar blijven. In vergelijking met traditionele productie zijn 3D-printtechnologieën langzamer, minder schaalbaar en hebben ze aanzienlijk hogere materiaalprijzen. Dit maakt het realiseren van massaproductie met 3D-printen een uitdagende taak.

Het tweede probleem houdt verband met de waardeketen van de schoenenproductie. Bij de productie van schoenen wordt een leest gemaakt, een driedimensionale houten of plastic mal waarop een schoen wordt geconstrueerd.

Het gebruik van 3D-printen voor hele schoenen zou de noodzaak van een leest elimineren en zou fabrikanten vereisen om de productie volledig te heroverwegen, wat gevolgen heeft voor leveranciers en belanghebbenden in de bestaande waardeketen. De noodzaak van een belangrijke stapsgewijze verandering is een andere factor die 3D-geprinte schoenen buiten bereik houdt, althans voorlopig.

Nieuwe kansen creëren in schoenen met 3D-printen

Door nieuwe materialen en digitale productie te combineren, opent 3D-printen de deur voor innovatieve schoenenproducten.

Momenteel vergemakkelijkt de technologie de productie van hoogwaardige sportschoenen en op maat gemaakte sandalen door middel van 3D-geprinte schoencomponenten. Hierdoor kunnen schoenenmerken de time-to-market versnellen terwijl ze nieuwe ontwerpen onderzoeken en meer aanpassingsmogelijkheden introduceren.

Ondanks deze voordelen blijft het gebruik van 3D-printen in schoenen beperkt, omdat de technologie momenteel niet schaalbaar is om tegemoet te komen aan de intensieve en hoge productiviteitsbehoeften van de schoenenindustrie.

Dat gezegd hebbende, zal 3D-printen van schoenen blijven evolueren, gedreven door de trends in digitale productie en de vraag naar gepersonaliseerde ervaringen.

Natuurlijk zal de invoering van 3D-printen een aantal uitdagingen in de waardeketen van schoenen met zich meebrengen, en het aanpakken ervan zal tijd en moeite kosten. De beloning in de vorm van een uniek product- en serviceaanbod kan echter de moeite waard zijn. Uiteindelijk zou de schoenenindustrie de eerste grote toepasser kunnen worden van 3D-printen voor massaproductie van consumentenproducten.

3d printen

- 3D-printmaterialen voor ruimtevaart?

- Een inleiding tot 3D-printen voor zandgieten

- 4 belangrijke ontwerpoverwegingen voor 3D-printen

- Applicatie Spotlight:3D-printen voor medische implantaten

- Applicatie Spotlight:3D-printen voor digitale tandheelkunde &Clear Aligner-productie

- Applicatie Spotlight:3D-printen voor fietsproductie

- Applicatie Spotlight:3D-printen voor lagers

- Applicatie Spotlight:3D-printen voor warmtewisselaars

- Applicatie Spotlight:3D-printen in de spoorwegindustrie

- Applicatie Spotlight:5 elektronische componenten die kunnen profiteren van 3D-printen

- 10 sterkste materialen voor 3D-printen