Applicatie Spotlight:3D-printen voor lagers

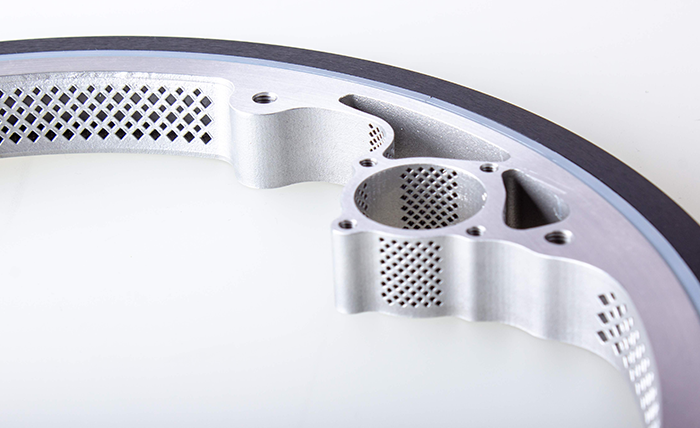

[Image credit:Bowman Additive Production]

Deze week gaan we verder met onze Application Spotlight-serie door te kijken naar lagers, cruciale componenten die worden gebruikt om wrijving tussen bewegende metalen onderdelen te verminderen.

In dit artikel gaan we dieper in op de voordelen die 3D-printen biedt voor het ontwerp en de productie van lagers, en onderzoeken we hoe lagerfabrikanten deze voordelen gebruiken om radicaal nieuwe lagercomponenten te produceren.

Bekijk de andere apps die in deze serie worden behandeld:

3D-printen voor warmtewisselaars

3D-printen voor fietsproductie

3D-printen voor productie van digitale tandheelkunde en heldere uitlijners

3D-printen voor medische implantaten

3D-geprinte raketten en de toekomst van de fabricage van ruimtevaartuigen

3D-printen voor de productie van schoenen

3D-printen voor elektronische componenten

3D-printen in de spoorwegindustrie

3D-geprinte brillen

3D-printen voor productie van eindonderdelen

3D-printen voor beugels

3D-printen voor turbineonderdelen

Hoe 3D-printen zorgt voor beter presterende hydraulische componenten

Hoe 3D-printen innovatie in de kernenergie-industrie ondersteunt

Wat is een peiling?

Lagers spelen een cruciale rol in bewegingstoepassingen.

De ronde, wielachtige apparaten worden gebruikt om lasten te dragen en wrijving tussen twee bewegende delen te verminderen. Om dit te bereiken wordt een lager geplaatst tussen twee ten opzichte van elkaar bewegende delen. In plaats van tegen elkaar aan te schuiven, rollen de onderdelen tegen het lager, waardoor wrijving tot een minimum wordt beperkt.

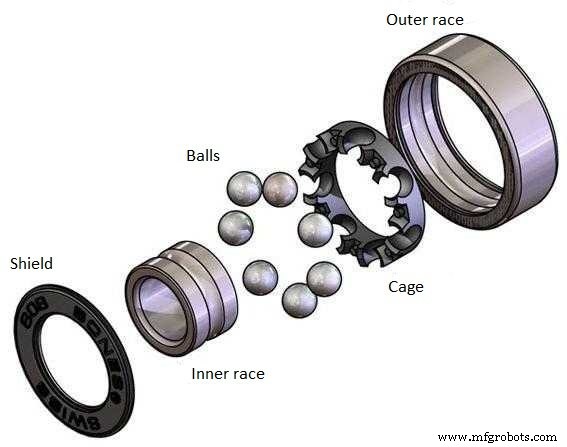

Kogellagers zijn een van de meest voorkomende soorten lagers. Ze bestaan meestal uit drie belangrijke elementen:gladde binnen- en buitenoppervlakken, ook wel rassen genoemd, rollende elementen zoals ballen of cilinders, en een kooi die dient als afscheider voor de rollende elementen. De cilinders of kogels fungeren als lastdrager voor het apparaat, waardoor het vrij kan draaien.

Lagers worden in vrijwel elke branche gebruikt. Alle motorvoertuigen gebruiken bijvoorbeeld lagers voor essentiële onderdelen zoals motoren en besturing. In dit geval helpen lagers om roterende componenten te ondersteunen, zoals een krukas, die de beweging van een zuiger in een motor omzet in een roterende beweging. Ook vliegtuigturbines, assemblagelijnen en medische apparatuur maken gebruik van lagers.

Fabrikanten van lagers zijn altijd op zoek naar manieren om hun klanten oplossingen op maat te bieden en betere lagerontwerpen te ontwikkelen. Een technologie die helpt om deze doelen te bereiken, is 3D-printen.

De voordelen van 3D-printen voor lagers

Verhoogde ontwerpcomplexiteit

Met 3D-printen kunnen ingenieurs meer complexiteit opnemen in een lagerontwerp, waardoor de prestaties worden verbeterd. Bowman International, een in het VK gevestigde lagerfabrikant, heeft bijvoorbeeld een kooi opnieuw ontworpen om meer rolelementen aan het lager toe te voegen, waardoor de levensduur van het lager werd verlengd (meer hierover in de sectie voorbeelden).

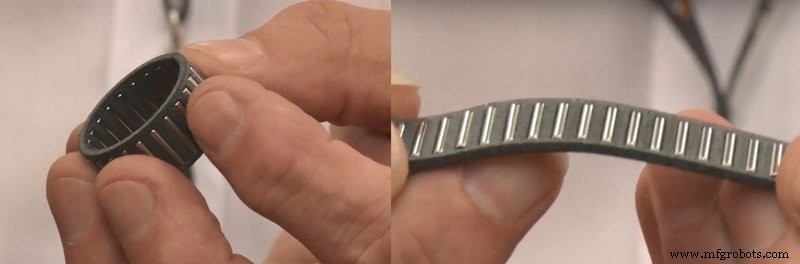

Met 3D-printen kunnen fabrikanten ook lagerkooien maken van flexibele materialen, waardoor ze gemakkelijk een kooi om een as kunnen wikkelen.

Lichter gewicht

Met 3D-printen is het ook mogelijk om een onderdeel te ontwerpen dat lichter is door gebruik te maken van honingraatachtige structuren. Dit zou erg moeilijk en tijdrovend zijn om te doen met CNC-bewerking.

Verder kan een kooi 3D worden geprint in nylon of een composietmateriaal in plaats van staal of ander metaal. Het op deze manier gebruiken van polymeren in plaats van metalen helpt het gewicht van een lager te verminderen. Bovendien zou een 3D-geprinte polymeerkooi de slijtage van rolelementen aanzienlijk verminderen in vergelijking met conventionele stalen kooien.

Geëlimineerde gereedschapskosten

Bij het vervaardigen van lagers met behulp van traditionele technologieën, kunnen de gereedschapskosten oplopen tot £ 40.000 tot £ 60.000 voor een set. Voor fabrikanten die kleine of middelgrote series lagers willen produceren, blijken conventionele methoden vaak onbetaalbaar.

Aan de andere kant biedt 3D-printen de mogelijkheid om lagerelementen zoals kooien direct zonder gereedschap te maken. Het rechtstreeks produceren van kooien met 3D-printen biedt een zeer concurrerende optie voor kleine tot middelgrote oplagen van op maat gemaakte lagers.

Voorbeelden van 3D-geprinte lagers

Bowman's Rollertrain™:Lagerkooi voor gesplitste rollagers

Bowman Additive Production is de additive manufacturing-divisie van Bowman International, een van de toonaangevende fabrikanten van lagers en gesinterde componenten. Het bedrijf maakt al jaren gebruik van 3D-printen om het ontwerp van lagerkooien te ontwikkelen.

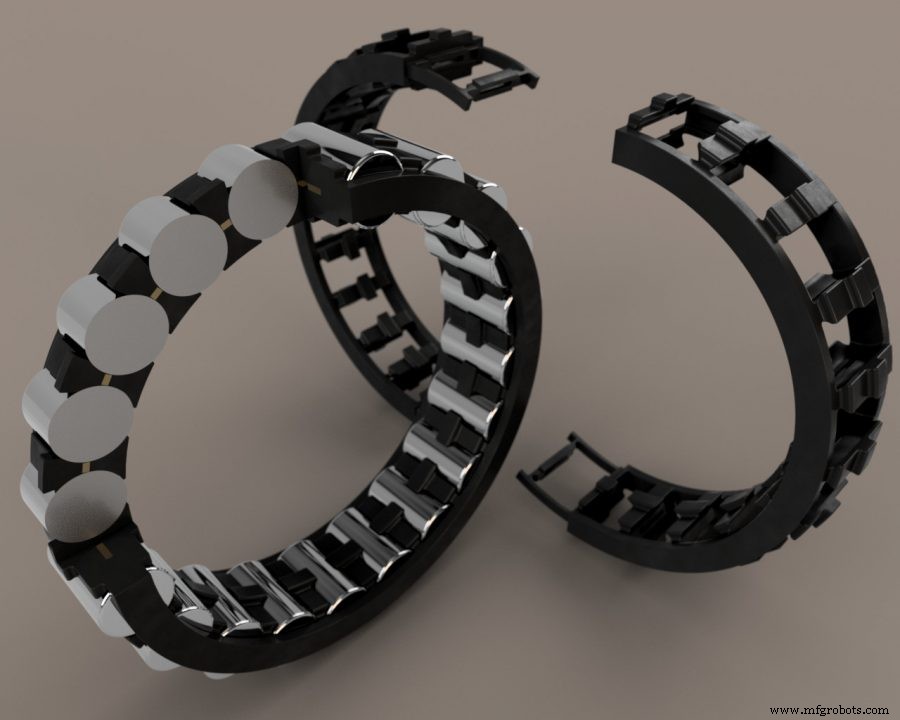

Het resultaat van zijn inspanningen is een beter presterende gespleten lagerkooi, gepatenteerd als Rollertrain™. Gesplitste lagers zijn gemaakt in twee helften, waardoor ze eenvoudig te installeren, inspecteren en vervangen zijn. Dit type lager wordt vaak gebruikt in complexe industriële apparatuur zoals transportbanden en ventilatoren.

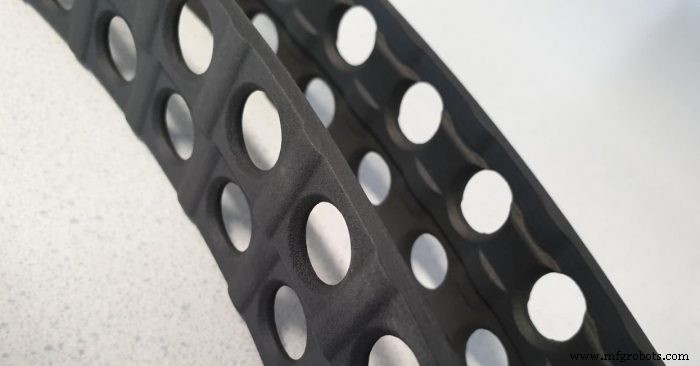

Bowman gebruikt HP's Multi Jet Fusion-technologie en nylon materiaal (PA11) om de op maat gemaakte Rollertrain™-kooi te produceren. De kooi heeft een in elkaar grijpende structuur die de rollende elementen gebruikt om elk deel van de kooi aan elkaar vast te pinnen. Dankzij dit ontwerp kan de kooi tot 45% meer rollen bevatten dan bestaande producten.

Door het grotere aantal rollen kan de last over een groter aantal rolelementen worden verdeeld. Dit resulteert in een 30-40% hoger laadvermogen en verlengt de levensduur van de kooi met een factor 3.

De kosten van 3D-printen van Rollertrain™-kooien zijn vergelijkbaar met die van traditionele onderdelen. De sterk verbeterde prestaties en levensduur bieden echter toegevoegde waarde, waardoor 3D-geprinte lagers superieur zijn in vergelijking met traditionele ontwerpen.

De Rollertrain™ lagerkooi wordt nu gebruikt met het nieuwe JHB Split Bearing, vervaardigd door lagerspecialist John Handley Bearings.

Door het ontwerp en het materiaal van de Rollertrain™-lagerkooi heeft het JHB Split Bearing een verhoogde radiale en axiale capaciteit van respectievelijk 70% en 1000%, wat hoger is dan enig ander gedeeld lagervermogen ter wereld.

Bowman erkent dat 3D-printen de conventionele processen voor alle soorten lagers niet zal vervangen. Binnen de markt voor gesplitste lagers wordt de technologie echter al een standaard productiekeuze.

Lichtere lagerkooien voor een luxe catamaran

Ingenieursbureau Scheurer Swiss combineerde 3D-printen en koolstofvezelcomposieten om lichtere, efficiëntere lagerkooien te ontwerpen voor een catamaran, een type boot dat bestaat uit twee rompen die zijn verbonden door een frame.

Een particulier, luxe zeiljacht, de Moonwave genaamd, had efficiëntere lagerkooien nodig voor de kogellagers in het stuurmechanisme. Om de besturing van de Moonwave soepeler en gemakkelijker te maken, moesten de onderdelen lichtgewicht, maar toch sterk en duurzaam zijn.

Om deze doelen te bereiken, gebruikte Scheurer Swiss koolstofvezelversterkt polyamide 12 (PA12) en 3D-printen om de kooien te produceren. Omdat elke kooi zo groot was, met een diameter tot 630 mm, werden ze in stukjes 3D-geprint en vervolgens met lijm aan elkaar vastgemaakt.

Volgens Scheurer zou het project minimaal drie weken hebben geduurd als er standaardvormprocessen waren gebruikt. Met 3D-printen duurde het slechts drie dagen om de onderdelen te ontwerpen en te produceren.

Nu zijn de composietkooien in het geavanceerde titanium roerlagersysteem gemonteerd, waardoor het sturen van de luxe catamaran nog eenvoudiger wordt.

Lichtgewicht metalen 3D-geprinte lagers voor ruimtevaart

Het Duitse bedrijf Franke GmbH, gespecialiseerd in lichtgewicht bewegingssystemen, kreeg de opdracht om een draadringlager te maken voor gebruik in het bed van een patiënt in een reddingshelikopter.

De belangrijkste vereisten voor het lager waren een maximaal gewicht van 800 g en het vermogen om schokken, trillingen en grote turbulentie tijdens de vlucht te weerstaan. Het bedrijf ontdekte al snel dat het onmogelijk zou zijn om zo'n lichtgewicht onderdeel te maken met conventionele productie.

Daarom paste Franke geavanceerde ontwerptechnieken toe om het lager zo licht mogelijk te maken. Een dergelijke techniek is topologie-optimalisatie, waardoor het Franke-team de materiaalverdeling in het ontwerp van het onderdeel kon optimaliseren door verschillende parameters te analyseren, zoals belasting, gewicht en grootte van het onderdeel.

Het topologisch geoptimaliseerde ontwerp, dat ook een complexe roosterstructuur had, kon alleen worden vervaardigd met behulp van 3D-printen.

Het uiteindelijke lager, dat 3D-geprint was in aluminium, voldeed aan zowel de gewichts- als de prestatie-eisen en werd met succes in de helikopter geïnstalleerd.

In de lucht- en ruimtevaartindustrie grijpen ingenieurs elke gelegenheid aan om het gewicht van componenten die in het vliegtuig worden gebruikt, te verminderen. Zoals Franke heeft aangetoond, zijn metalen 3D-geprinte lagers een van de oplossingen die vliegtuigfabrikanten kunnen helpen om tastbare gewichtsbesparingen in hun vliegtuig door te voeren.

Een blik in de toekomst

3D-printen geeft lagerfabrikanten de flexibiliteit om lagers te produceren met verbeterde prestaties. De technologie vereist geen dure tooling en maakt daarom kosteneffectieve experimenten mogelijk met vormen en functies die economisch niet haalbaar zouden zijn met conventionele methoden.

Bovendien kunnen lagerfabrikanten met de technologie een breed scala aan materialen gebruiken, van versterkte polymeren tot metalen. In sommige gevallen kunnen 3D-printbare materialen extra eigenschappen bieden, zoals flexibiliteit of verhoogde stijfheid, die moeilijk te bereiken zijn met materialen die worden gebruikt in traditionele productieprocessen.

Met het oog op de toekomst zal 3D-printen een standaardmethode worden voor het vervaardigen van kleine en middelgrote series lagers, dankzij de toegevoegde waarde die de technologie biedt voor de productie van lagers.

In ons volgende artikel zullen we kijken naar 3D-printen voor fietsen. Blijf op de hoogte!

3d printen

- 3D-printmaterialen voor ruimtevaart?

- Een inleiding tot 3D-printen voor zandgieten

- 4 belangrijke ontwerpoverwegingen voor 3D-printen

- Applicatie Spotlight:3D-printen voor medische implantaten

- Applicatie Spotlight:3D-printen voor digitale tandheelkunde &Clear Aligner-productie

- Applicatie Spotlight:3D-printen voor fietsproductie

- Applicatie Spotlight:3D-printen voor warmtewisselaars

- Applicatie Spotlight:3D-printen in de spoorwegindustrie

- Applicatie Spotlight:5 elektronische componenten die kunnen profiteren van 3D-printen

- Applicatie Spotlight:3D-printen voor schoenen

- 10 sterkste materialen voor 3D-printen