10 spannende manieren waarop 3D-printen wordt gebruikt in de consumentengoederenindustrie

3D-printen blaast een verscheidenheid aan consumentenproducten nieuw leven in. De technologie voedt nieuwe trends en innovatie en creëert opwindende kansen voor de toekomst van de consumptiegoederenindustrie.

De consumptiegoederenindustrie ziet al lang de voordelen van 3D-printen in productontwerp en -ontwikkeling dankzij rapid prototyping. Naarmate 3D-printen echter volwassener wordt en er meer materialen beschikbaar komen, stelt de sector consumptiegoederen zich open voor de nieuwe mogelijkheden die de technologie biedt voor directe productie.

Om te laten zien hoe 3D-printen de consumptiegoederenindustrie verandert, zijn hier slechts enkele van de nieuwste prestaties op het gebied van consumenteninnovatie die zijn bereikt dankzij 3D-printen.

1. Arevo onthult de eerste 3D-geprinte koolstofvezelfiets

Fietsframes van koolstofvezel worden steeds populairder omdat de eigenschappen van het materiaal zeer geschikt zijn voor de frameconstructie. Het materiaal is sterk, duurzaam en licht van gewicht, waardoor het een veelgevraagd alternatief is voor metalen fietsframes.

Echter, frames van koolstofvezel hebben twee grote nadelen:het materiaal is extreem duur en het fabricageproces is notoir arbeidsintensief.

Silicon Valley startup Arevo probeert deze problemen aan te pakken met zijn 3D-geprinte koolstofvezel fietsframe. Het bedrijf heeft een gepatenteerd robot 3D-printproces ontwikkeld dat gebruikmaakt van PEEK-filamenten, versterkt met continue koolstofvezel. De printkop is bevestigd aan een zes-assige robotarm en materiaal kan continu worden gedeponeerd door de robotarm te draaien. Door dit proces kan het frame uit één stuk worden gemaakt.

Deze aanpak creëert een frame dat in alle drie de dimensies uniform sterk is. Deze functie onderscheidt de technologie van Arevo van traditioneel 3D-printen met filament, waarbij 3D-geprinte onderdelen de neiging hebben anisotroop te zijn wanneer ze voor het eerst worden geprint, wat betekent dat ze niet in alle richtingen even sterk zijn.

Dankzij deze technologie zegt Arevo het kan koolstofvezelfietsen produceren tegen een concurrerende prijs van $ 300, vergeleken met vergelijkbare traditioneel vervaardigde fietsen, die een gemiddelde prijsklasse hebben van tussen $ 1000 en $ 2000.

Hoewel Arevo's fiets in dit stadium nog een prototype is, zegt de startup dat het van plan is om snel in productie te gaan door samen te werken met bestaande fietsbedrijven, waardoor de fiets mogelijk later dit jaar beschikbaar wordt voor consumenten.

3D-printen kan mogelijk een nieuwe dimensie toevoegen aan de fietsproductiesector. Een handvol gespecialiseerde fietsfabrikanten onderzoeken al de voordelen van 3D-printen, waaronder roestvrijstalen en titanium frameonderdelen van het Britse bedrijf Reynolds en aangepaste fietscomponenten van Pinarello's eigen componentenmerk, MOST.

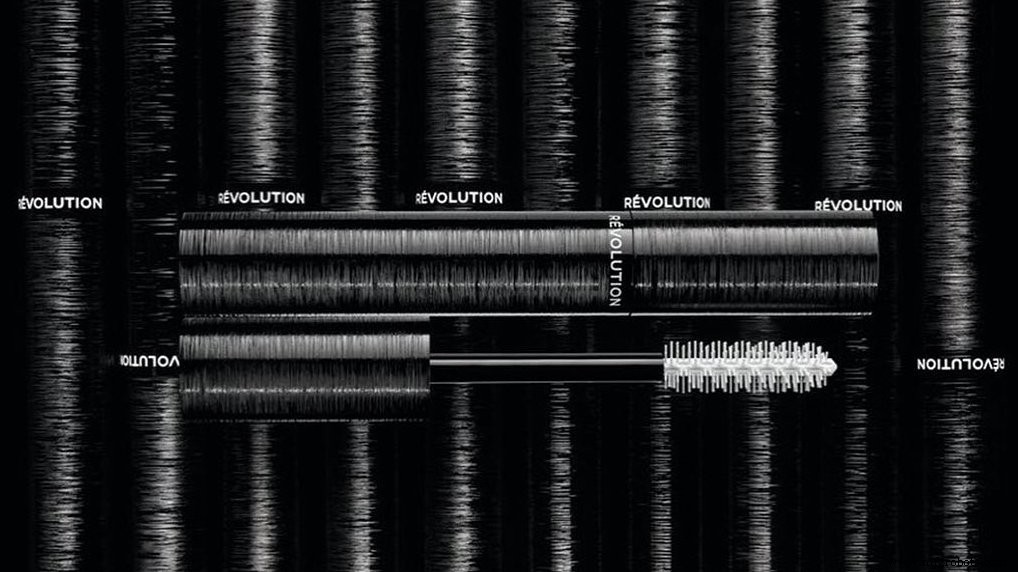

2. Chanel's 3D-geprinte mascaraborstel

Binnen de schoonheidsindustrie begint 3D-printen zijn weg te vinden naar massaproductie. Het Franse high fashion merk Chanel is een bedrijf dat het potentieel van 3D-printen voor de industrie aantoont, met de lancering van 's werelds eerste 3D-geprinte mascaraborstel in 2018.

The Révolution Volume mascaraborstel is gemaakt in samenwerking met Erpro Group met behulp van Selective Laser Sintering (SLS), een 3D-printtechnologie die een laserstraal gebruikt om lagen polyamidepoeder samen te smelten om een onderdeel te maken. Met behulp van de technologie zou Chanel tot 50.000 borstels per dag kunnen produceren.

3D-printen stelde Chanel in staat het ontwerp van de borstel door meer dan 100 prototypes te herhalen, een prestatie die niet mogelijk zijn met behulp van traditionele vormtechnieken.

Voor een prijs van $ 35 heeft de borstel microholtes, die een grotere hoeveelheid mascara kunnen absorberen dan de vorige borstels. Het voordeel? Gebruikers van het borsteltje hoeven het borsteltje niet opnieuw in de mascarabuis te dopen om een nieuwe laag aan hun wimpers toe te voegen.

Bovendien hebben individuele strengen van een borstel een korrelige textuur, waardoor het oppervlak groter wordt en de mascara beter op de wimpers wordt verdeeld.

De mode- en schoonheidsindustrie bevindt zich nog maar op het topje van de ijsberg als het gaat om het verkennen van de mogelijkheden van 3D-printen. Dat gezegd hebbende, beginnen modehuizen en ontwerpers al te experimenteren met de technologie en creëren ze innovatieve vormen en ontwerpen. Daarnaast wordt 3D-printen veel gebruikt om exclusieve sieraden en accessoires te maken.

In veel gevallen wordt 3D-printen in de beauty- en mode-industrie nog steeds gebruikt voor luxe producten. Het voorbeeld van Chanel suggereert echter dat 3D-printen een groot potentieel heeft om uit te breiden naar massaproductie.

3. Carbon en Riddell werken samen om 3D-geprinte helmvoeringen te maken

Carbon maakte indruk in 2017 toen het zijn samenwerking met Adidas aankondigde om 3D-geprinte tussenzolen te produceren voor de Futurecraft 4D-schoenen van het sportkledingmerk.

Nu heeft de eenhoorn-startup aangekondigd dat het is gaan samenwerken met Riddell, leverancier van American football-uitrusting, om op maat gemaakte helmvoeringen in 3D te printen.

Met behulp van Carbon's onlangs onthulde L1 3D-printer hebben de bedrijven een op maat gemaakte, 3D-geprinte helmvoering gemaakt voor het SpeedFlex Precision Diamond-helmmodel van Riddell. Liners zijn belangrijke elementen in de helm en ontworpen om een hoofd te beschermen tegen hersenschudding en verwondingen.

De voering voor elke helm is op maat gemaakt via Riddell's Precision-Fit-kopscanning- en helmmontageproces.

Door gebruik te maken van simulatie- en optimalisatietechnieken, was het mogelijk om de voering te maken van meer dan 140.000 individuele stutten, met behulp van slagvast elastomeer materiaal. Het resultaat:een traliewerkvoering die de impactkrachten kan verminderen en tegelijkertijd een uitstekende pasvorm en comfort voor atleten biedt.

Riddell is niet het enige bedrijf dat de voordelen van 3D-printen voor hoofddeksels heeft ontdekt. Eerder dit jaar lanceerde de in Londen gevestigde technologie-startup Hexo Helmet zijn op maat gemaakte 3D-geprinte fietshelmen, gemaakt van SLS en nylon materiaal.

Het is duidelijk de mogelijkheid om specificaties aan te passen aan de behoeften van de drager - de hoofdafmetingen van een drager bijvoorbeeld — en het creëren van nieuwe celstructuren met een hogere slagvastheid en een lager gewicht maakt 3D-printen zeer geschikt voor het vervaardigen van helmen en andere beschermende hoofddeksels.

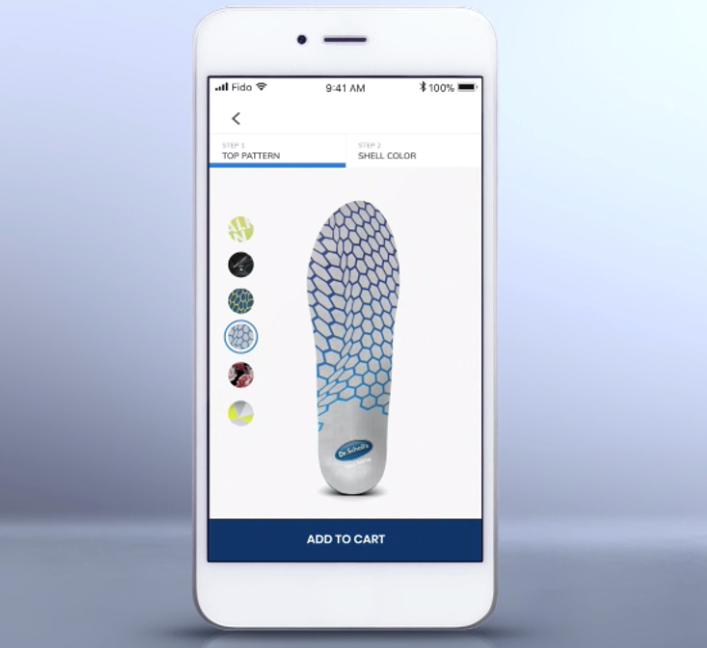

4. Dr. Scholl's produceert op maat gemaakte 3D-geprinte inlegzolen

Dr. Scholl's is een ander groot schoenenmerk dat de trend van massa-aanpassing door middel van 3D-printen versterkt. Onlangs is het bedrijf een samenwerking aangegaan met technologiebedrijf Wiivv om op maat gemaakte 3D-geprinte inserts te maken.

Met behulp van Wiivv Fit-technologie biedt Dr. Scholl's een aanpassingsapp die een nauwkeurige scan van de voeten van een klant maakt. Om ervoor te zorgen dat de scan succesvol is, moeten klanten een paar foto's van hun voeten vanuit verschillende hoeken maken.

De scantechnologie in de app maakt vervolgens aangepaste inlegzolen, gebaseerd op 400 kaartpunten van elke voet. Door dit proces, dat minder dan vijf minuten duurt, kunnen inlegzolen worden ontworpen om voor elke klant een op maat gemaakte pasvorm te garanderen.

Nadat het 3D-ontwerp is gegenereerd, worden gepersonaliseerde inlegzolen 3D-geprint en afgeleverd bij de klant. binnen 14 dagen voor de deur, tegen een kostprijs van $ 99. Daarnaast kunnen consumenten de app gebruiken om verschillende ontwerpen aan de 3D-geprinte binnenzool toe te voegen die passen bij hun persoonlijke voorkeuren.

Dit voorbeeld van Dr. Scholl's is een ander voorbeeld van hoe 3D-printen goede vooruitgang boekt in de schoenenindustrie, niet in de laatste plaats omdat het de mogelijkheid biedt voor kosteneffectief maatwerk. Naast Dr. Scholl's gebruiken grote schoenenreuzen zoals Adidas, Nike en New Balance de technologie al voor prototyping en directe productie.

Met de vooruitgang van 3D-scanning en 3D-printtechnologieën, kan de massaproductie van op maat gemaakte schoenen vroeg of laat de nieuwe norm in de branche worden.

5. Specsy's 3D-geprinte brillen

Hoewel het misschien als een verrassing komt, is 3D-geprinte brillen een snelgroeiende toepassing van de technologie. Volgens een recent SmarTech-rapport zal 3D-printen de komende tien jaar een kans van $ 3 miljard creëren.

Een van de belangrijkste drijfveren voor een dergelijke acceptatie van de technologie in deze branche is meer personalisatie, vooral in combinatie met scantechnologieën.

Het Canadese bedrijf Specsy is een goed voorbeeld van hoe brillenbedrijven 3D-printen kunnen gebruiken om unieke brillen te maken.

Specsy biedt oogzorgprofessionals een winkelklare app die gebruikmaakt van augmented reality en 3D-scantechnologieën. Dankzij het cloudgebaseerde platform kunnen opticiens aangepaste monturen ontwerpen in winkels. De app maakt gebruik van 3D-gezichtsscans om patiënten in staat te stellen frames te ontwerpen op een livebeeld van hun gezicht.

Zodra het ontwerp is bevestigd, maakt het bedrijf frames met behulp van een aantal interne meerkleuren 3D-printers. Het printproces duurt ongeveer 8 uur, waarna de frames drie dagen nodig hebben om te worden geassembleerd en met de hand te worden geïnspecteerd.

Met deze aanpak hebben optische professionals de mogelijkheid om een echt op maat gemaakt frame aan te bieden, op maat van de patiënt esthetische voorkeuren en specificaties.

Voortaan heeft Specsy zijn zinnen gezet op het aanbieden van op maat gemaakte metalen monturen naast de plastic monturen die het bedrijf momenteel levert.

Hoewel Specsy slechts één voorbeeld is, biedt het op maat gemaakte digitale brillenplatform een glimp van hoe de technologie een revolutie teweeg zal brengen in het optische veld door alle beperkingen in de grootte, vorm, stijl en pasvorm van glazen monturen weg te nemen.

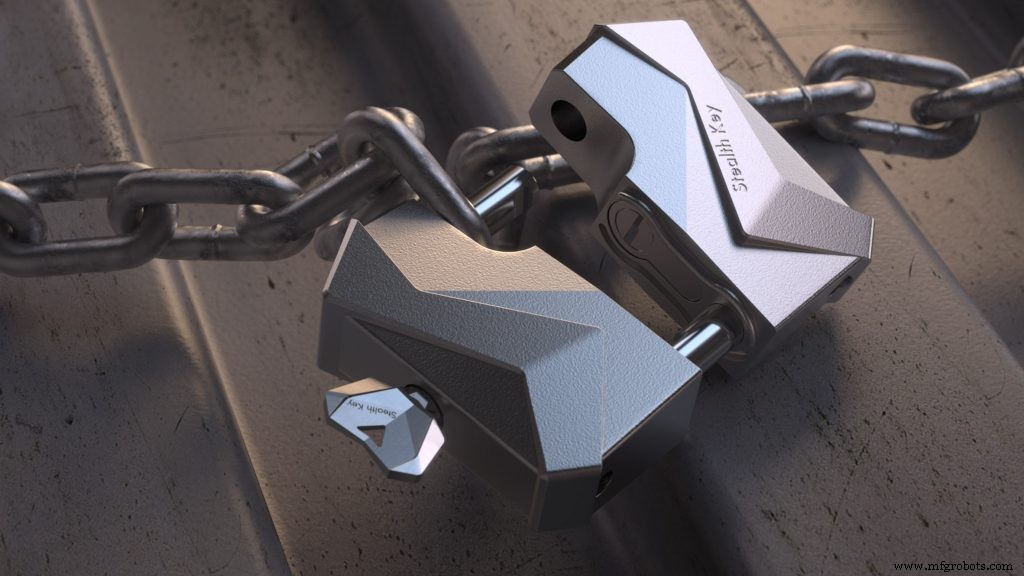

6. UrbanAlps' kondigt 'de eerste metalen 3D-geprinte Stealth-sleutel' aan

Welke rol zal 3D-printen spelen in de wereld van mechanische beveiligingsoplossingen? Terwijl 3D-printen met polymeren al lang wordt gebruikt voor het vervaardigen van consumentenproducten, vindt 3D-printen van metaal nog maar net zijn weg naar de consumentenmarkt.

UrbanAlps is een Zwitsers bedrijf dat gespecialiseerd is in hightech beveiligingsoplossingen in de mechanische slot- en sleutelsector. UrbanAlps heeft onlangs 3D-printen met metaal dichter bij de consument gebracht met zijn unieke, gepatenteerde Stealth Key - die naar eigen zeggen 's werelds eerste metalen 3D-geprinte sleutel is.

Het bedrijf heeft onlangs in februari een serie A-financieringsronde van $ 2,5 miljoen afgerond, waardoor het door kon gaan met de productie van zijn sleutel- en slotsysteem.

De sleutel is ontworpen in het geavanceerde technische laboratorium van het bedrijf in Zürich, waar geavanceerde 3D-printtechnieken voor metaal worden gebruikt, zoals Selective Laser Melting (SLM). Door gebruik te maken van SLM en titaniumpoeders, is het bedrijf in staat om een reeks complexe, unieke sleutels te creëren met een hoog niveau van beveiliging van sleutelduplicatie.

Het Stealth Key-systeem bestaat uit een mechanische sleutel en een slot. Het uitgekiende ontwerp en de vorm van de sleutel bedekken het ontgrendelingsmechanisme en zorgen ervoor dat deze binnenin verborgen blijft. Deze verborgen interne codering maakt het onmogelijk om de sleutel te scannen en te kopiëren.

De sleutel heeft ook een complementaire cilinder, die de interne bittings van de sleutel kan lezen en het slot kan openen. De cilinder is bestand tegen snijden, boren, zagen en hoge temperatuur toortsen.

Naast de beveiligingselementen heeft UrbanAlps ook het maatwerk aspect gedekt. Klanten kunnen kiezen tussen twee maten van de sleutel en zes kleuropties voor de keycaps, evenals persoonlijke logo-gravures toevoegen.

Een paar Stealth-sleutels en een cilinderslotmechanisme kosten ongeveer $ 200, wat misschien niet de goedkoopste optie is die er is. Met de extra beveiliging die het met zich meebrengt, kan de Stealth Key echter een nieuwe industriestandaard in beveiliging worden.

7. DEEPTIME's audioset 3D geprint uit zand

"We make sound out of sand" is de slogan van DEEPTIME, een Tsjechische ontwerpstudio die gespecialiseerd is in audioproducten. Zo heeft het bedrijf onlangs de eerste commercieel verkrijgbare audioset onthuld, waarvan de speakers 3D-geprint zijn uit zand.

Binder Jetting-technologie was een integraal onderdeel van het ontwerp van de luidsprekers en de zandbehuizingen. Door het innovatieve gebruik van deze technologie kunnen de behuizingen uit één stuk worden gemaakt, waardoor een gladde, organisch ogende vorm ontstaat zonder zichtbare spleten, lijnen of bouten.

Alle componenten van het audiosysteem, inclusief de elektronica, bedieningsringen en connectoren zijn op maat gemaakt en ontworpen door DEEPTIME - wat deels het hoge prijskaartje van € 3141,59 ($ 3.562,72) voor de set verklaart.

Maar audiofielen zullen de organische vormen van de luidsprekers waarderen die zijn ontworpen om de geluidskwaliteit te verbeteren.

Op dezelfde manier hebben we gezien dat het Aleph1-project de mogelijkheden van 3D-printen voor het ontwerp van luidsprekers verkent. In plaats van bindmiddelstralen gebruikte ontwerper Boaz Dekel materiaalstralen om een spiraalvormig ontwerp van een luidspreker te produceren, niet anders dan het DEEPTIME-systeem.

Hoewel beide use-cases een innovatieve toepassing van 3D-printen demonstreren, is het onwaarschijnlijk dat de technologie op korte termijn verder zal gaan dan luxe en limited-edition audiosets.

Dat gezegd hebbende, laten de bovenstaande voorbeelden zien dat 3D-printen in staat is om de grenzen van conventionele audioset-ontwerpen te verleggen. In de toekomst zullen meer ontwerpers hun kijk op 3D-geprinte luidsprekers introduceren, waardoor ingewikkeld gevormde luidsprekers onderdeel gaan uitmaken van ons dagelijks leven.

8. SmileDirectClub 3D print tanduitlijners

SmileDirectClub is een Amerikaanse startup die in 2014 is opgericht met als doel een meer kosteneffectieve oplossing te bieden voor het verwijderen van aligners - transparante, plastic orthodontische apparaten die worden gebruikt om tanden aan te passen.

Het bedrijf koos voor 3D-printen als een betaalbare manier om op maat gemaakte onzichtbare aligners te maken, met behulp van BPA-vrij plastic.

Het 3D-printproces begint met klanten die afgietsels van hun eigen tanden maken met behulp van een thuisafdrukkit, die ze vervolgens terugsturen samen met enkele digitaal geüploade foto's. SmileDirectClub stuurt deze naar een tandarts die een provisieplan opstelt. Eenmaal bevestigd, print het bedrijf 3D en stuurt het de klant hun set aligners.

Dit resulteert in aligners die veel goedkoper zijn — in dit geval 60% goedkoper dan traditionele onzichtbare aligners, volgens SmileDirectClub.

SmileDirectClub zegt te werken met een netwerk van meer dan 225 erkende tandartsen en orthodontisten die het proces helpen begeleiden. Hoewel wordt beweerd dat dergelijke orthodontische zorg op afstand risico's met zich meebrengt, heeft SmileDirectClub een enorm succes gehad, met meer dan 300.000 mensen die al hebben geprofiteerd van een meer betaalbare oplossing voor het rechtzetten van tanden.

9. Op maat gemaakte 3D-geprinte scheermeshandvatten van Gillette

De realiteit van het huidige consumentenlandschap is dat consumenten op maat gemaakte, gepersonaliseerde ervaringen eisen. Als reactie daarop erkennen een toenemend aantal consumentenbedrijven de waarde van 3D-printen bij het realiseren van massale maatwerk.

Het merk voor persoonlijke verzorging, Gillette, is zo'n voorbeeld, dat onlangs zijn Razor Maker™-platform heeft gelanceerd.

Via dit project wil Gillette haar klanten scheerapparaten aanbieden die het beste passen bij hun budget, uiterlijk, kleur en stijl.

Gillette test het platform in samenwerking met de fabrikant van desktop 3D-printers, Formlabs. Klanten kunnen kiezen uit 48 ontwerpopties om op maat gemaakte scheerhandvatten te bestellen, die worden geproduceerd met behulp van stereolithografie (SLA) en binnen 2-3 weken worden verzonden. Met SLA worden vloeibare harsen uitgehard door een UV-licht, waardoor solide objecten ontstaan met een gladde en gedetailleerde uitstraling.

Voor de massale aanpassing van Gillette's scheermeshandvatten biedt 3D-printen een reeks voordelen. Eerst en vooral is er geen investering vooraf in tooling, omdat de technologie alleen een digitaal 3D-bestand en een 3D-printer nodig heeft om een batch handvatten te produceren. Dit maakt de productie van kleine series van complexe ontwerpen kosteneffectief. Tegelijkertijd zorgt de ontwerpvrijheid van 3D-printen ervoor dat consumenten kunnen genieten van volledig gepersonaliseerde handvatten.

10. MINI's maatwerk-app biedt 3D-geprinte accessoires voor klanten

MINI, het Britse automerk van BMW, lanceerde in 2018 een service voor het aanpassen van 3D-printen, MINI Yours Customised, voor zijn klanten.

Via deze service kunnen klanten kiezen uit een lijst met verschillende patronen en afwerkingen, voeg tekst toe of kies uit een kleine selectie van stadsgezichten om auto-onderdelen aan te passen, zoals deurgrepen of delen van de zijplaat.

De op maat gemaakte ontwerpen van componenten worden vervolgens op aanvraag 3D-geprint door MINI en kunnen ook worden geverfd in kleuren, waaronder wit, rood, zwart en zilver.

Om de onderdelen te vervaardigen, gebruikt MINI professionele 3D-printfaciliteiten, beschikbaar via BMW's strategische partnerschappen met bedrijven als Carbon, EOS en HP. Na het indienen van het vereiste ontwerp zijn de op maat gemaakte onderdelen binnen vier weken klaar.

Momenteel pioniert MINI op het gebied van het gebruik van 3D-printen voor auto-aanpassing. In de toekomst zullen we waarschijnlijk meer van andere autofabrikanten zien die de aanpassingsprojecten lanceren, waardoor klanten meer vrijheid krijgen in hoe hun voertuigen eruit zullen zien.

Aanpassen en innoveren met 3D-printen

In de consumentengoederenindustrie zijn fabrikanten altijd op zoek naar manieren om meer klantgerichte diensten en producten op een kosteneffectieve manier aan te bieden. 3D-printen is een essentiële technologie om deze kans te realiseren.

De technologie maakt het mogelijk om innovatieve, nieuwe consumentenproducten te ontwikkelen die anders onhaalbaar zouden zijn met traditionele productiebenaderingen en bedrijfsmodellen. Bedrijven kunnen sneller innoveren, experimenteren met nieuwe ontwerpen en voldoen aan de wensen van de klant op het gebied van personalisatie.

Met zo'n enorm scala aan mogelijkheden zal 3D-printen zeker een steunpilaar worden in de industrie, en een nieuw tijdperk van op maat gemaakte, unieke consumentenproducten.

3d printen

- 4 manieren waarop 3D-printen de medische industrie transformeert

- Is de bouwsector klaar voor 3D-printen? (update 2020)

- 5 manieren waarop 3D-printen de elektronica-industrie kan transformeren

- Hoe verandert 3D-printen de defensie-industrie?

- Hoe verandert 3D-printen de auto-industrie? (2021)

- 3D-printen:10 manieren waarop het de bouwsector kan transformeren

- Hoe 3D-printen wordt gebruikt in de matrijsindustrie

- 5 manieren waarop 3D-printen de auto-industrie verandert

- Overzicht van kranen die in de houtindustrie worden gebruikt

- De beste mijnbouwapparatuur die wordt gebruikt in de mijnbouw

- Wat is de grafische industrie?