Interview met expert:CEO van PostProcess Technologies over het oplossen van het knelpunt in de nabewerking voor additieve productie

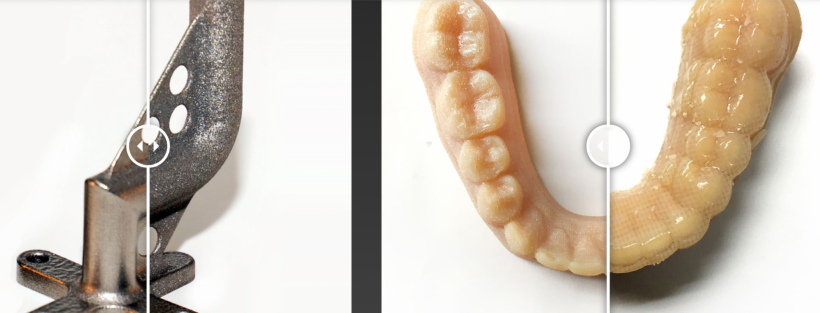

Voor en na:3D-geprinte onderdelen na nabewerking met de automatiseringsoplossingen van PostProcess Technologies. Afbeelding tegoed:PostProcess-technologieën

Nabewerking is een essentiële fase van het additieve fabricageproces - en toch misschien wel de meest tijdrovende. Volgens een statistiek nemen de huidige nabewerkingsmethoden 30-60% van het additieve fabricageproces voor hun rekening.

Een belangrijke reden voor dit knelpunt is dat nabewerking nog steeds voornamelijk een handmatig proces is. Een bedrijf dat dit wil transformeren, is PostProcess Technologies. Met het hoofdkantoor in Buffalo, New York, biedt PostProcess Technologies geautomatiseerde oplossingen voor nabewerking, inclusief het verwijderen van ondersteuning en oppervlakteafwerking.

In het Expert Interview van deze week spreekt AMFG met Jeff Mize, CEO van PostProcess Technologies, om meer te weten te komen over hoe het bedrijf de weg baant voor geautomatiseerde nabewerking voor additieve fabricage en waarom geautomatiseerde nabewerking nodig is om de technologie op te schalen.

Kun je me iets vertellen over PostProcess Technologies en de problemen die je probeert op te lossen?

We lossen twee grote uitdagingen op, de eerste is het automatiseren van het verwijderen van ondersteuning. Tegenwoordig is er nog steeds een zwaar onderdeel van handenarbeid als het gaat om het verwijderen van steunen van additieve onderdelen. Additive manufacturing lijkt veel op de natuur:omdat je een onderdeel in de Z-as laag voor laag bouwt, betekent de zwaartekracht dat je steunen nodig hebt. Aangezien de overgrote meerderheid van de additief geproduceerde onderdelen een soort ondersteuning heeft, is het eerste gebied waar we ons op richten het automatiseren van het verwijderingsproces van de ondersteuning.

Een betere oppervlakteafwerking voor 3D-geprinte onderdelen is onze tweede focus. Tien of zelfs vijf jaar geleden was de meeste activiteit binnen AM gericht op een geschikte functie in de techniek – natuurlijk waren er enkele uitzonderingen, maar over het algemeen zagen die onderdelen het daglicht niet. Maar in de afgelopen jaren ziet de industrie steeds meer additieve onderdelen die worden gebruikt voor vorm / pasvorm, wat heeft geleid tot een dramatische toename van de behoefte aan een betere oppervlakteafwerking. We zorgen ervoor dat het onderdeel "klantklaar" kan zijn - die klant kan een interne klant zijn of een klant van onze klanten.

We benaderen deze twee functies door de integratie van software, hardware en chemie. Al onze investeringen, expertise en innovatie zijn gericht op het industriële segment van de AM-markt - en de software is geheime saus. Dat regelt de hoeveelheid energie die onze oplossingen gebruiken om deze delicate additieve onderdelen af te werken, zodat we de steunen automatisch kunnen verwijderen en klanten een drastisch verbeterde oppervlakteafwerking kunnen geven.

Welke voordelen bieden uw oplossingen?

Er zijn drie belangrijke voordelen die we onze klanten bieden. Een daarvan is consistentie – vaak is er tegenwoordig meer kunst dan wetenschap als het gaat om na-printen voor additieven. Onze machines draaien de klok rond en bieden een consistentie die u niet krijgt met handmatige methoden.

Het tweede voordeel is doorvoer . Naarmate al onze klanten hun AM-activiteiten opschalen, zien ze steeds meer een knelpunt in wat we de derde stap van het additieve proces noemen:post-print. Met onze oplossingen kunnen ze dat proces automatiseren en dat knelpunt wegnemen.

De derde is rendement op investering . We zijn in staat om de hoeveelheid bijgewoonde tijd van technici aanzienlijk te verminderen - in veel gevallen zijn we in staat om dit met ten minste 90% te verminderen. Als gevolg hiervan krijgen onze klanten een zeer snel rendement op hun investering, meestal binnen een tijdsbestek van 10-30 weken.

We zien dat de prototypingvolumes snel groeien. Bedrijven die een jaar of twee geleden duizend prototypes in hun laboratoria produceerden, produceren nu 10.000 tot 30.000 prototypes in hetzelfde laboratorium. Hoewel ze nog steeds als prototypes worden beschouwd, horen we klanten die een manier willen vinden om consistentere onderdelen te krijgen. Het gebruik van handmatige methoden is te tijdrovend en het is moeilijk om de juiste technicus te vinden. Onze oplossing is dus absoluut cruciaal om deze prototypevolumes te laten blijven toenemen en dat is absoluut essentieel om in productievolumes te komen.

Kun je iets meer uitleggen over hoe je software, hardware en chemie integreert?

Onze focus op het integreren van software, hardware en chemie biedt echt een unieke waarde voor de post-printfase. Naast het uitzoeken van de software en het ontwikkelen van de hardware, besteden we ook veel tijd aan het optimaliseren van de chemie voor de hoogste volumetechnologieën zoals PolyJet, FDM, SLA en vervolgens DMLS aan de metalen kant, samen met MJF van HP, CLIP van Carbon – en we hebben meer dan 500.000 benchmarks.

We hebben onze codeurs naast onze chemici en ontwikkelingsingenieurs, en de drie groepen ingenieurs werken constant samen, zodat we de eindresultaten voor de klant voortdurend kunnen optimaliseren. Dat is een unieke en nieuwe benadering die niemand anders vandaag de dag doet. Het geeft ons een belangrijke leiderspositie in de geautomatiseerde post-printing markt voor additieven.

Dus deze driewegintegratie is een belangrijke onderscheidende factor tussen u en vergelijkbare oplossingen die momenteel op de markt zijn?

Ja. En het software-element is van cruciaal belang. Binnen dat software-element is er een data-analysecomponent. We optimaliseren die software om het proces verder te optimaliseren. Of het nu het agitatie-algoritme is dat wordt gebruikt voor het verwijderen van ondersteuning of de frequentie en amplitude die we gebruiken in onze oplossingen voor oppervlakteafwerking, de softwarecomponent of gegevensanalyse, het is een ander gebied van aanzienlijke investeringen voor ons in de toekomst.

Zie het als volgt:het softwarestuk is het brein van wat we hier doen. En dan stelt de integratie van software, hardware en chemie ons in staat om consistent de drie voordelen aan eindklanten te leveren:consistente onderdelen, onbeperkte doorvoer en snelle ROI.

Zijn er specifieke branches waarop u zich richt?

De drie grootste markten die we zien opkomen, zijn de lucht- en ruimtevaart, de medische sector en de automobielsector. Momenteel bestrijkt ons klantenbestand vrijwel elke branche, maar in de loop van de tijd denken we dat het grootste deel van onze inkomsten afkomstig zal zijn uit de luchtvaart-, medische, tandheelkundige en automobielsector.

Wat ziet u als de belangrijkste uitdagingen waarmee additieve fabricage nog steeds wordt geconfronteerd?

Snelheid en het verlagen van de totale kosten zijn belangrijke uitdagingen waar we vandaag de dag nog steeds voor staan. De snelheid waarmee je onderdelen kunt printen is van cruciaal belang. Daarom zien we dat bedrijven als HP en Stratasys veel werk op dat gebied doen, zodat je daadwerkelijk sneller kunt printen. De kosten zijn een ander probleem, maar ik geloof dat we de kosten van de oplossingen zullen blijven zien dalen, niet alleen aan de polymeerkant, maar ook aan de metalen kant.

Wat betreft waar PostProcess van pas komt:we geloven dat onze geautomatiseerde oplossingen een van de grootste problemen van dit moment zullen oplossen, namelijk een hogere doorvoer met consistente output van de post-printfunctie.

Hoe ziet u additive manufacturing de komende vijf jaar evolueren?

Ik denk dat AM 3 tot 4% van de traditionele productie waard zal zijn, d.w.z. een markt van 3-4 honderd miljard dollar in de komende vijf jaar. Een van de grootste markten zal medisch zijn, waar massamaatwerk zo belangrijk is.

Dus ik zie dat additieven de komende jaren de dominante productietechnologie in de medische sector worden - het zal naar verwachting de op één na grootste markt worden na de lucht- en ruimtevaart.

Het vermogen om unieke geometrieën te bouwen met materialen die veel minder wegen voor toepassingen in de lucht- en ruimtevaart en de automobielindustrie, zal snel toenemen. We bevinden ons momenteel op het buigpunt waar we gemiddelde groeipercentages van 40%+ zullen zien in met name verticale markten.

Er gaan ook steeds meer klanten in productie. Onlangs spraken we met een cosmeticabedrijf dat van plan is de komende twee tot drie jaar 50 miljoen additieve onderdelen per jaar te produceren.

We zien dat autobedrijven van plan zijn duizenden additieve onderdelen te produceren om in productie te gaan voertuigen. Dus op een hoger niveau zullen we meer bedrijven zien die hogere productievolumes nastreven. Het automatiseren van de derde stap van dat proces zal essentieel zijn voor die consistentie, doorvoer en voor traceerbaarheid.

PostProcess heeft onlangs zijn uitbreiding naar Europa aangekondigd. Waarom heb je die beslissing genomen - en heb je verdere plannen voor de uitbreiding in de toekomst?

De vraag naar additieven is wereldwijd en blijft alleen maar groeien - we hebben meer dan 2000 bedrijven over de hele wereld laten informeren naar onze oplossingen. Het is niet verwonderlijk dat veel van die vraag uit Europa komt. Daarom hebben we nu ons Europese hoofdkantoor geopend in Sophia-Antipolis, net buiten Nice, Frankrijk.

De Europese markt is qua potentieel ongeveer even groot als de Noord-Amerikaanse markt. Ik zou zelfs zo ver willen gaan om te zeggen dat Europa voorop loopt, met name aan de metaalkant, met bedrijven als EOS, SLM en Renishaw.

Buiten Frankrijk denken we dat Duitsland onze grootste markt zal zijn en we hebben onlangs onze samenwerking aangekondigd met Rösler Mass Finishing, 's werelds toonaangevende leverancier van technologieën voor oppervlakteafwerking. Rösler wordt onze distributietak in Europa. Met Rösler zullen we een sterke aanwezigheid in Duitsland hebben en in staat zijn om zeer snel alle belangrijke industriële landen te bedienen, van Duitsland tot Frankrijk tot Spanje en het VK tot Polen en Italië.

Dus, om je vraag te beantwoorden, het was een afstemming van verschillende factoren - we hebben ook plannen om in Azië te lanceren, hoewel dit hoogstwaarschijnlijk eind 2019/2020 zal zijn.

Kunt u delen wat er in het verschiet ligt voor PostProcess Technologies?

We blijven feedback krijgen van ons klantenbestand en het grootste deel van onze huidige investering wordt gebruikt om onze oplossingen om een hogere doorvoer en nieuwe materialen aan te kunnen. Het scheikundeteam innoveert voortdurend om gelijke tred te houden met de hoeveelheid materiaalwetenschappelijk werk dat in additieven gaat. Dus verbeteringen komen zowel vanuit het perspectief van het verwijderen van de ondersteuning als vanuit het perspectief van de oppervlakteafwerking.

We blijven feedback krijgen van ons klantenbestand en het grootste deel van onze huidige investering wordt gebruikt om onze oplossingen om een hogere doorvoer en nieuwe materialen aan te kunnen. Het scheikundeteam innoveert voortdurend om gelijke tred te houden met de hoeveelheid materiaalwetenschappelijk werk dat in additieven gaat. Dus verbeteringen komen zowel vanuit het perspectief van het verwijderen van de ondersteuning als vanuit het perspectief van de oppervlakteafwerking.

Er zijn nog een aantal andere problemen die we in de post-printing steeds acuter zien worden en die we in de toekomst zullen aanpakken. Op dit moment maken we niet publiekelijk bekend wat we daar doen, maar het gaat zeker verder dan het verwijderen van ondersteuning en oppervlakteafwerking. We zullen een aantal aanvullende oplossingen op de markt brengen - een in 2019 en een andere in 2020. Deze zullen een end-to-end productreeks na de afwerking bieden waarvan we denken dat deze zal voorzien in de overgrote meerderheid van de behoeften van de klant op het gebied van additieven. .

Meer informatie over PostProcess-technologieën hier .

3d printen

- Heroverwegen van het software-integratieproces voor additive manufacturing-activiteiten

- Interview met experts:Pat Warner, specialist in additieve productie van Renault Formula One Team

- De waarheid over schaalvoordelen voor additieve productieprocessen

- Expertinterview:Felix Ewald, CEO van DyeMansion

- Additive Manufacturing Technologies:het nabewerkingsbedrijf dat de toekomst van de productie vormgeeft

- Wat is het 'internet der dingen' en wat betekent het voor additive manufacturing?

- De volgende grens voor schaalbare additieve productie? Additieve MES-software

- Expertinterview:Nanoe CEO Guillaume de Calan over de toekomst van keramisch 3D-printen

- Hoe Ford Motor Company 3D-printen voor de auto-industrie innoveert:interview met experts van Harold Sears

- Interview met experts:Brian Alexander van Solvay over de ontwikkeling van hoogwaardige polymeren voor 3D-printen

- De zaak voor 3D-printen in de productie