De top 10 van grootschalige industriële 3D-printers

Als het gaat om 3D-printen, betekent groter niet per se beter. Dat gezegd hebbende, bieden grootschalige 3D-printsystemen unieke productieoplossingen die kleinere systemen niet kunnen bereiken. Ze kunnen bijvoorbeeld grote prototypes en onderdelen en zelfs meerdere series kleinere onderdelen tegelijk produceren. De voordelen van grootschalig 3D-printen zijn duidelijk, dit is een gebied waar de afgelopen jaren veel activiteit is geweest. In het licht hiervan hebben we een lijst samengesteld met enkele van de beste grootschalige 3D-printers op de markt voor industriële toepassingen. Over het algemeen hebben we geprobeerd AM-systemen op te nemen met bouwvolumes van meer dan 500x 500 mm.

1. voxeljet's VX4000

Technologie: Binder Jetting

Bouwvolume: 4.000 x 2.000 x 1.000 mm

Met een bouwvolume van 4.000 x 2.000 x 1.000 mm beschrijft voxeljet zijn VX4000 als ''s werelds grootste industriële 3D-printsysteem voor individuele zandvormen en kernen'. Daarnaast kan het systeem ook kleine series componenten produceren en heeft het een resolutie tot 300 dpi.

De VX4000 maakt gebruik van Binder Jetting-technologie, die werkt door druppeltjes van een bindmiddel af te zetten om het poedermateriaal samen te smelten. In tegenstelling tot veel andere systemen wordt het bouwplatform van de VX4000 niet verlaagd na elke voltooide laag; in plaats daarvan worden de printkop en coater omhoog gebracht. Hierdoor kan de machine het aanzienlijke gewicht van het bouwplatform dragen. Het systeem belooft ook een vrijwel continue productie dankzij de uitwisselbare constructie. De technologie is geschikt voor het gieten van metaal en is een zegen voor industrieën zoals gieterijen of bedrijven die op enigerlei wijze gieten en vormen gebruiken.

Eén ding om in gedachten te houden is echter dat de VX4000 een flink prijskaartje heeft:iets meer dan $1,5 miljoen. Maar als een dergelijke investering te hoog blijkt te zijn, bieden de 3D-printservices van voxeljet u de kans om te profiteren van zijn technologie.

2. ExOne's Exerial

Technologie: Binder Jetting

Bouwvolume: 2200 x 1200 x 600 mm

Het in de VS gevestigde ExOne staat bekend om zijn Binder Jetting-technologie, die wordt gebruikt met een reeks materialen, waaronder metalen, keramiek en zand. Het Exerial 3D-printsysteem is het grootste van het bedrijf, gericht op industriële serieproductie.

De Exerial 3D-printer is met name geschikt voor de productie van zandkernen en matrijzen in de lucht- en ruimtevaart, automotive, zware apparatuur en energie-industrie. De machine beschikt ook over een hoge mate van nauwkeurigheid en vereist gelijktijdige nabewerking. Maar misschien wel het meest onderscheidende kenmerk van de Exerial is de mogelijkheid om meerdere machines te koppelen om een geautomatiseerd productiesysteem te creëren.

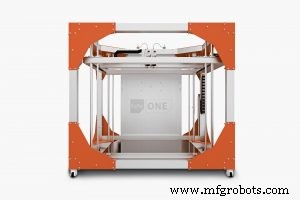

3. De BigRep ONE v3

Technologie: Fused Deposition Modeling (FDM)

Bouwvolume: 1005 x 1005 x 1005 mm

Met een bouwcapaciteit van meer dan een kubieke meter is de derde versie van de BigRep One een van de grootste FDM/FFF 3D-printers op de markt. Het systeem omvat modulaire printkoppen en dubbele extruder, wat de flexibiliteit biedt om in twee kleuren of materialen te printen, evenals semi-automatische printbed-nivellering. Het open ontwerp biedt een duidelijk en onvervalst beeld van het printproces vanuit alle hoeken, terwijl bewegende delen goed zijn ingesloten voor de veiligheid.

Het systeem is compatibel met de eigen filamenten van BigRep (PLA, PETG, PRO HT, PRO HS) en kost ongeveer $ 60.000 - waardoor het een goede optie is voor grootschalige toepassingen in ontwerp en architecturale modellering.

4. ProX 950 van 3D Systems

Technologie: Stereolithografie (SLA)

Bouwvolume: 1500 x 750 x 550 mm

De ProX 950 is een van de grootste industriële SLA-systemen op de markt. SLA werkt meestal door een laser te gebruiken om een vat met fotopolymeerhars uit te harden en te stollen, waardoor onderdelen laag voor laag kunnen worden opgebouwd. Bij de ProX 950 worden twee lasers gebruikt.

De ProX 950 kan in één keer hoogwaardige onderdelen tot 1,5 m produceren, waardoor montage overbodig is. Het produceert onderdelen met een hoge oppervlaktekwaliteit en nauwkeurigheid, met een nauwkeurigheid die kan wedijveren met die van CNC-bewerkingsmachines. Naast zijn grote printcapaciteit kan de ProX 950 ook gebruikt worden voor kleine series van kleinere onderdelen. Het is geschikt voor gebruik met een breed scala aan foto-uithardbare kunststoffen en composieten en heeft een materiaalafgiftemodule voor snelle materiaalwisselingen.

Toepassingen van de technologie zijn onder meer gietpatronen, mallen en armaturen, medische modellen en functionele prototypes.

5. De EOS P 810

Technologie: Selective Laser Sintering (SLS)

Bouwvolume: 700 x 380 x 380 mm

Op de Rapid + TCT-beurs van dit jaar lanceerde EOS voor het eerst zijn P 810. De lancering breidt het reeds uitgebreide portfolio van SLS 3D-printsystemen van het bedrijf uit. Het P 810-systeem, dat is ontwikkeld in samenwerking met Boeing, is ontworpen voor gebruik met HT-23, een hoogwaardig kunststof dat bestand is tegen hoge temperaturen. Het is het eerste met koolstofvezel versterkte PEKK-materiaal dat wordt gebruikt met EOS-systemen en produceert zeer sterke, lichtgewicht onderdelen.

Dat de P 810 is ontworpen om specifiek te worden gebruikt voor het hoogwaardige materiaal, maakt hem bijzonder geschikt voor de lucht- en ruimtevaartindustrie, waar strikte eisen zoals UV-bestendigheid en vlamvertraging moeten worden nageleefd. Het systeem is echter ook geschikt voor veeleisende toepassingen in andere industrieën, zoals de automobielindustrie, of voor het produceren van grote en zeer nauwkeurige structurele componenten zoals reserveonderdelen voor het interieur en exterieur van bussen en treinen.

6. BeAM's Magic 800

Technologie: Directe energiedepositie (DED)

Bouwvolume: 1200 × 800 × 800 mm

Een van BeAM's vlaggenschip AM-systemen, de Magic 800 gebruikt DED-technologie om metalen onderdelen te produceren. Het systeem werkt door een krachtige laser te gebruiken om metaalpoeder te smelten door het te smelten terwijl het wordt afgezet. Volgens het bedrijf gebruiken de industriële AM-systemen meestal een depositiemondstuk dat op de Z-as van een CNC-machine is gemonteerd, waardoor ze een 5-assige beweging krijgen.

De Magic 800 is bijzonder geschikt voor het repareren van verschillende onderdelen en componenten zoals turbinebladen van vliegtuigen. Naast het repareren of toevoegen van functies aan bestaande onderdelen, kan de Magic 800 worden gebruikt om kleine metalen onderdelen te produceren en kunnen complexe onderdelen worden vervaardigd in een reeks metaallegeringen. De beweging over 5 assen zou de noodzaak voor ondersteunende structuren wegnemen, waardoor de nabewerkingsvereisten worden verminderd.

7. Optomec's LENS 850-R

Technologie: Laser Engineered Net Shaping (LENS)

Bouwvolume: 900 x 1500 x 900 mm

Hoewel het in de VS gevestigde Optomec bekend staat om zijn Aerosol Jet Systems – gebruikt voor 3D-geprinte elektronica – heeft het bedrijf ook een lijn metalen 3D-printers ontwikkeld. De metalen AM-systemen van Optomec zijn gebaseerd op de eigen Laser Engineered Net Shaping (LENS)-technologie die op dezelfde manier werkt als DED. LENS-technologie omvat het gebruik van een krachtige laser om metaalpoeder samen te smelten, waardoor laag voor laag volledig dichte onderdelen worden geproduceerd.

Het nieuwste in de AM-systemen van Optomex, de LENS 850-R, is bedoeld voor het repareren, bewerken of anderszins aanpassen van grote industriële onderdelen voor de lucht- en ruimtevaart- en defensie-industrie. Het kan ook worden gebruikt in hybride productietoepassingen. Het bouwproces vindt plaats in een hermetisch afgesloten ruimte met volledige atmosfeerregeling. Dankzij de technologie kan de machine volledig dichte onderdelen produceren met behulp van verschillende metalen en legeringen, waaronder titanium, gereedschapsstaal, aluminium, nikkel, kobalt en roestvrij staal.

8. Sciaky's EBAM® 300-serie

Technologie: Electron Beam Additive Manufacturing (EBAM®)

Bouwvolume: 5791 × 1219 × 1219 mm

Sinds de lancering van het eerste Electron Beam Additive Manufacturing (EBAM®)-systeem in 2009, heeft het Amerikaanse bedrijf Sciaky een solide reputatie opgebouwd op het gebied van metaaladditievenproductie. Bij de release van de EBAM® 300-serie in 2016 beweerde het bedrijf 's werelds grootste metalen AM-systeem 'geschikt voor de industriële/commerciële productie van functionele metalen onderdelen' te hebben ontwikkeld. Met een indrukwekkend bouwvolume van 5791 × 1219 × 1219 mm is dit misschien niet zo ver van de waarheid.

Met Sciaky's EBAM®-technologie wordt een elektronenstraalkanon gebruikt om de metaaldraadvoeding laag voor laag af te zetten, waardoor metalen onderdelen met een fijne oppervlakteafwerking worden geproduceerd. Het systeem is ontworpen om grootschalige onderdelen en prototypes te produceren met een reeks metalen en legeringen, van staal tot titanium en tantaal. Bovendien kan het worden gebruikt voor de productie van onderdelen en voor reparaties op maat.

Naast een groot bouwvolume biedt de EBAM 300-serie een hoge depositiesnelheid, variërend van 3 tot 9 kg per uur.

9. De Stratasys F900

Technologie: FDM

Bouwvolume: 914 x 609 x 914 mm

De Stratasys F900 is een industriële FDM 3D-printer die is ontworpen voor de herhaalbare productie van thermoplastische onderdelen (waaronder nylon, ULTEM, PC-ABS en meer). Het bouwt voort op het Fortus 900mc-platform van het bedrijf en is geschikt voor de productie van grote onderdelen, mallen en armaturen, gereedschappen en functionele prototypes voor eindgebruik.

De F900 is slechts een van de vele grote 3D-printers die Stratasys aanbiedt, waarbij de Objet1000 PLUS het op één na grootste systeem is met een bouwcapaciteit van 1000 x 800 x 500 mm. Hoogwaardige ULTEM 9085-hars kan ook met het systeem worden gebruikt.

10. MERKE IV™ van Norsk Titanium

Technologie: Rapid Plasma Deposition™ (RPD™)

Bouwvolume: 914 x 609 x 914 mm

Onze lijst sluit af met het MERKE IV™ AM-systeem van de Noorse fabrikant Norsk Titanium. Zoals de bedrijfsnaam al doet vermoeden, heeft Norsk Titanium zijn MERKE IV™-systeem ontwikkeld om structurele titaniumcomponenten te produceren - componenten waarvan wordt gezegd dat ze kunnen wedijveren met gesmede onderdelen.

De MERKE IV™ is sterk gericht op de lucht- en ruimtevaartindustrie en maakt gebruik van de gepatenteerde Rapid Plasma Deposition™ (RPD™)-technologie van het bedrijf. RPD™ werkt door titaniumdraad te smelten in een inerte atmosfeer van argongas om een titanium onderdeel laag voor laag op te bouwen.

Volgens het bedrijf resulteert dit proces in een verminderde behoefte aan machinale bewerking en een aanzienlijke verbetering van de buy-to-fly-ratio (tot 75%) in vergelijking met conventionele productie. De MERKE IV™ zou ook een depositiesnelheid hebben tot 10 kg/uur.

3d printen

- Connext DDS en het industriële IoT:de 5 belangrijkste dingen om te weten

- Een gids voor de top 5 industriële bindmiddelspuitmachines

- De top 7 keramische 3D-printers [2018]

- De 10 beste professionele SLA 3D-printers die u zou moeten overwegen [2018]

- Uw gids voor de top 6 SLS 3D-printers [2018]

- Achter de schermen:de Markforged 3D Print Farm

- Industriële robotica op de werkplek:de top 5 voordelen

- De top 5 leveranciers van industriële koppelingen vertegenwoordigd door Korpak

- De top 10 lijst van industriële fabrikanten van 2020

- Top 8 blogs over industriële productie

- De belangrijkste uitdagingen van industrieel vacuüm oplossen