Welke metalen 3D-printpoeders kun je gebruiken in 2020? [Gids]

Voor elk bedrijf dat zich wil verdiepen in 3D-printen van metaal, is het cruciaal om te weten welke metalen tegenwoordig met deze technologie kunnen worden gebruikt. Van ontwerp tot fabricage, het kiezen van de juiste materialen zorgt voor de hoogst mogelijke standaard voor het eindproduct.

Om u op weg te helpen met het huidige metaalecosysteem voor AM, onderzoeken we commercieel beschikbare legeringen voor Powder Bed Fusion, de belangrijkste materiaalvereisten voor succesvol printen en hoe het gebruik van metalen in de toekomst zal evolueren . Maar laten we eerst eens kijken wat Powder Bed Fusion is.

Een kort overzicht van metaalpoederbedfusietechnologieën

Metal Powder Bed Fusion (PBF) is de meest gevestigde technologie voor metaaladditieve fabricage (AM) van vandaag.

Met PBF worden lagen metaalpoeder gelijkmatig verdeeld over het bouwplatform van een machine en selectief versmolten door een energiebron - ofwel een laser of een elektronenstraal.

Twee belangrijke metalen 3D-printprocessen vallen onder de categorie Powder Bed Fusion:

- Selective Laser Melting (SLM) / Direct Metal Laser Sintering (DMLS)

- Electron Beam Melting (EBM)

In SLM wordt een krachtige, fijn afgestemde laser selectief aangebracht op een laag metaalpoeder. Op deze manier worden metaaldeeltjes versmolten tot een onderdeel.

Een belangrijke vereiste voor SLM is een gesloten bouwkamer gevuld met inert gas, zoals argon. Dit voorkomt zuurstofvervuiling van het metaalpoeder en helpt om de juiste temperatuur te behouden tijdens het printproces.

EBM werkt op dezelfde manier als SLM doordat de metaalpoeders ook worden gesmolten om een volledig dicht metalen onderdeel te creëren. Om contaminatie en oxidatie van het poeder te voorkomen, vindt het EBM-proces plaats in een vacuümomgeving.

Het belangrijkste verschil tussen SLM/DMLS- en EBM-technologieën is de energiebron:in plaats van een laser gebruiken EBM-systemen een krachtige elektronenstraal als warmtebron om lagen metaalpoeder te smelten.

Omdat een elektronenstraal doorgaans krachtiger is dan een laser, wordt EBM vaak gebruikt met metaalsuperlegeringen voor hoge temperaturen om onderdelen te maken voor veeleisende toepassingen, zoals straalmotoren en gasturbines. Bovendien, aangezien de technologie afhankelijk is van elektrische ladingen, kan EBM alleen worden gebruikt met geleidende metalen, zoals titanium en chroom-kobaltlegeringen.

Vereisten voor poeder voor metaal 3D-printen

Om een nauwkeurige en herhaalbare metaal-AM-productie te garanderen, moeten metaalpoeders consistente eigenschappen vertonen.

Door de verschillende poederproductiemethoden verschillen de poedereigenschappen per proces en legering. Enkele van de belangrijkste kenmerken zijn:

- Particle Size Distribution (PSD) :Kleinere deeltjes zorgen voor een fijnere resolutie van onderdeelafmetingen en oppervlakteafwerking. Binnen PBF gebruiken EBM-systemen traditioneel een PSD van 45–105 µm, terwijl de meeste op laser gebaseerde systemen een PSD van 15–45 µm wensen.

- Morfologie :Gladde, regelmatig gevormde metaalpoederdeeltjes hebben de voorkeur. Hierdoor kunnen ze goed verpakt worden, wat resulteert in een dicht product met goede en gewenste mechanische eigenschappen.

- Vloeibaarheid :Poedervloeibaarheid speelt een grote rol bij het vormen van een homogene poederlaag, aangezien het poeder door de recoater wordt verspreid.

- Dichtheid :Optimale pakkingsdichtheid van poeder tijdens stroom en verwerking heeft een positieve invloed op de integriteit en oppervlakteafwerking van 3D-geprinte onderdelen. Ellipsoïde deeltjes zouden een betere en meer consistente natuurlijke of willekeurige pakking hebben.

- Chemische/fasesamenstelling :Dit verklaart waarom niet alle legeringen als poeder verkrijgbaar zijn. PBF geeft over het algemeen de voorkeur aan lasbare metalen.

Welke metalen kunnen 3D-geprint worden in Powder Bed Fusion?

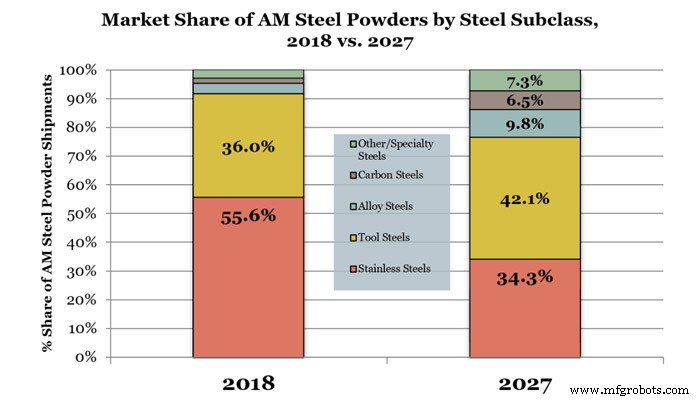

Staal

Legeringen beschikbaar voor AM :316L, H13 gereedschapsstaal, maragingstaal, gehard staal, roestvrij staal 15-5 PH, roestvrij staal 17-4 PH, roestvrij staal 300-serie, roestvrij staal 400-serie, laaggelegeerd staal

Staal is zowel het meest gebruikte als het meest gerecyclede metaalmateriaal op aarde. Van roestvrij staal tot hogetemperatuurstaal, staal in zijn verschillende vormen en legeringen biedt verschillende eigenschappen om te voldoen aan een breed scala aan toepassingen.

In metaal PBF zijn er slechts ongeveer tien primaire staallegeringen die op grote schaal worden afgedrukt vandaag. Hoewel een reeks bedrukt staal tegenwoordig vrij klein is, in vergelijking met traditionele metaalbewerkingstechnologieën, zijn bedrijven als Carpenter, Sandvik, Hoganas, GKN en Oerlikon allemaal actief bezig met het ontwikkelen van nieuwe staalsoorten voor AM om nieuwe markten aan te boren.

GKN Additive Materials heeft bijvoorbeeld onlangs een pioniersrol gespeeld in nieuwe laaggelegeerde staalpoeders voor AM. Vanwege hun taaiheid en corrosiebestendigheid creëren laaggelegeerde staalpoeders nieuwe kansen voor AM in sectoren zoals de auto-industrie, waar schaalbaarheid en kosten de belangrijkste drijfveren zijn.

Tegenwoordig wordt het gebruik van staal voor eind- De productie van part AM groeit, vooral in nieuwere markten voor 3D-printen, zoals maritiem en automotive. Dit maakt staal een van de sleutels tot het bevorderen van de acceptatie van metaal-AM-technologie buiten de traditionele medische en ruimtevaartindustrieën.

Deze ontwikkelingen geven aan dat staal de komende jaren zeer waarschijnlijk de meest gebruikte metalen AM-materialen zal worden.

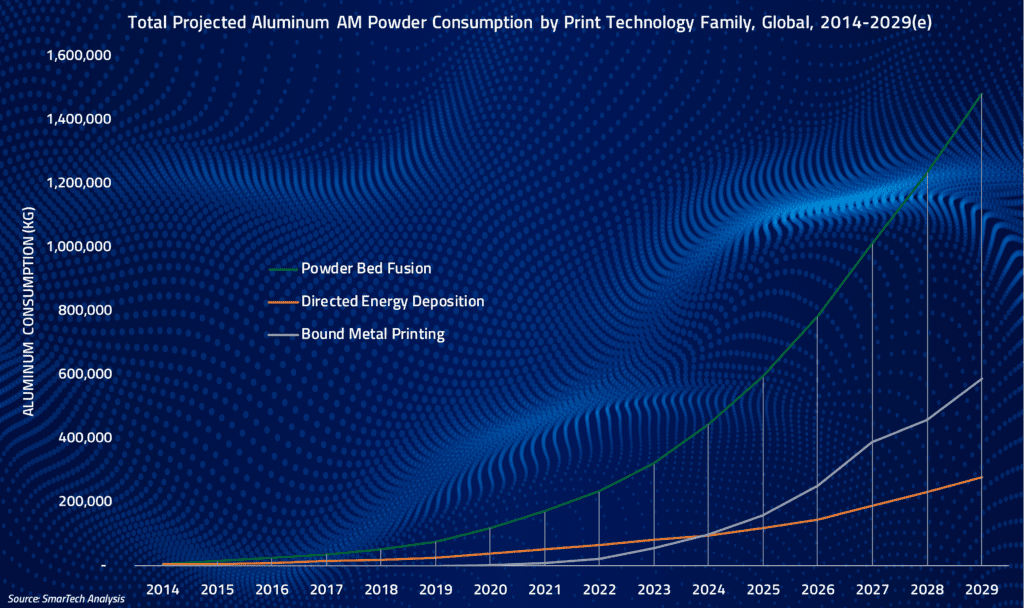

Aluminium

Legeringen beschikbaar voor AM :Al-Si10Mg, AlSi12, AlSi7Mg, AlSi9Cu3, Al4047, Al-Si-Mg (F357), Scalmalloy (Al-Mg-Sc), Al-Cu-Ti-B2 (A205/A20X)

Aluminium is een sterk, lichtgewicht metaal dat uitstekende mechanische en thermische eigenschappen combineert. Om die redenen worden aluminiumlegeringen veel gebruikt in de lucht- en ruimtevaart, de automobielindustrie en de biomedische industrie.

AM-onderzoeksbureau SmarTech schat dat aluminium 3D-printen in 2018 goed was voor ongeveer 10 procent van alle metaalprinten. Sindsdien is de ontwikkeling en commercialisering van aluminiumlegeringen voor AM aanzienlijk toegenomen, onder impuls van de vraag in de lucht- en ruimtevaartindustrie en de automobielindustrie.

Zo heeft APWORKS, in samenwerking met Airbus, Scalmalloy ontwikkeld voor ruimtevaarttoepassingen. Het materiaal biedt de laagste buy-to-fly-ratio, een bijzondere zegen voor de lucht- en ruimtevaartindustrie.

Hoewel het materiaal is ontwikkeld met het oog op de lucht- en ruimtevaart, zijn de eigenschappen ervan ook aantrekkelijk voor de motorsportsector - daarom Scalmalloy is onlangs toegevoegd aan de lijst van goedgekeurde AM-materialen voor de Formule 1.

Veel aluminiumlegeringen voor AM blijven echter erg duur en voldoen niet aan de eisen van de doelindustrieën. De auto-industrie vereist bijvoorbeeld dat aluminium 3D-geprinte onderdelen crashtests doorstaan om in aanmerking te komen voor gebruik in in massa geproduceerde voertuigen.

Engineering group, EDAG, heeft een nieuwe aluminiumlegering ontwikkeld, bekend als CustAlloy, als onderdeel van het 'CustoMat_3D' onderzoeksproject, gericht op het aanpassen van AM voor autoserieproductie.

Het nieuw ontwikkelde materiaal is ontworpen om deze uitdagingen het hoofd te bieden door zowel hogere sterkte als grotere rek bij de breuk te bieden - essentiële eigenschappen waardoor 3D-geprinte auto-onderdelen de nieuwe legering kunnen gebruiken om goed te presteren in crashtests.

Titanium

Cijfers :Ti-6Al-4V (Grade 5), Ti-6Al-4V (Grade 23), Cp-Ti (Grade 1), Cp-Ti (Grade 2), Ti-Al, Ti-6Al-2Sn-4Zr-2Mo , Ti5553, Ti6242

Titanium heeft uitstekende materiaaleigenschappen, maar de hoge kosten hebben historisch gezien het gebruik ervan beperkt tot hoogwaardige toepassingen in de ruimtevaart.

Nu 3D-printen van metaal steeds meer wordt erkend als een levensvatbare productiemethode, maakt de technologie titanium meer beschikbaar voor industrieën zoals medische, automobiel- en motorsport.

Er is veel potentieel voor titanium 3D-printen, met name op het gebied van orthopedische implantaten, dankzij de niet-toxiciteit, hoge sterkte en weerstand tegen corrosie van titanium.

In combinatie met 3D-printen kunnen fabrikanten van medische hulpmiddelen titanium implantaten maken met complexe, poreuze structuren. Opmerkelijk is dat deze structuren de structuur van menselijke botten imiteren, zodat de botcellen het herkennen als een steiger om doorheen te groeien.

De groeiende vraag naar titaniumpoeder heeft sommige metaalpoederproducenten ertoe aangezet om nieuwe titaniumproductie-installaties te bouwen en anderen om hun productie van titaniumpoeders op te voeren.

Sandvik opende bijvoorbeeld eind 2019 een poederfabriek voor zijn op titanium en nikkel gebaseerde superlegeringen onder het merk Osprey®. Datzelfde jaar startte PyroGenesis, een Canadese fabrikant van plasmaverneveld metaal poeder, verhoogde zijn productiesnelheid van titaniumpoeder, waardoor het bedrijf ook de kosten van een historisch zeer dure productie van titaniumpoeder kon verlagen.

Koper en edele metalen

Legeringen beschikbaar voor AM :CuNi3Si, CuNi2SiCr, CuCrZr, CuAl10Fe5Ni5, Cu High Oxygen

Niet alle metalen lenen zich goed voor 3D-printen. Koper is bijvoorbeeld bijzonder uitdagend om te printen, aangezien de overgrote meerderheid van 3D-geprint koper momenteel gebaseerd is op legeringen van koper, niet op het pure metaal.

Puur koper heeft een laserreflectiesnelheid van meer dan 90 per cent, en het is moeilijk voor de laser om het pure koperpoeder continu en regelmatig te smelten.

Een manier om vooruit te komen is het ontwikkelen van nieuwe systemen die dergelijke metalen in 3D kunnen printen.

Tijdens Formnext 2018 demonstreerde TRUMPF zijn groene lasertechnologie, die zowel puur koper als andere edele metalen kan printen.

Het bedrijf gelooft dat 3D-printen puur koper kan worden een alternatieve manier om geleidende inductoren en warmtewisselaars te maken, die met name handig zijn voor de elektronica, auto-industrie en ruimtevaart.

In termen van edele metalen, zoals goud, zilver en platina, het voordeel van 3D-printen deze materialen liggen in de mogelijkheid om een ingewikkeld ontwerp te bereiken, ideaal voor sieraden, accessoires en decoratieve objecten.

3D-printen van edele metalen is echter meestal indirect en omvat de productie van een wasmal, die vervolgens wordt gebruikt in een wasgiettechniek.

Direct 3D-printen met edele metalen, met behulp van PBF, is ook mogelijk, hoewel het aantal 3D-printmachines dat compatibel is met edele metalen beperkt is.

Superlegeringen

Superlegeringen, een familie van metaalmengsels op basis van nikkel, kobalt of ijzer, zijn bestand tegen vervorming, corrosie en oxidatie bij hoge temperaturen, vooral wanneer ze werken bij een verhoogde temperatuur dicht bij hun smeltpunt.

Voor het eerst ontwikkeld voor gasturbinecomponenten in turbojetmotoren, worden superlegeringen nu veel gebruikt voor toepassingen bij hoge temperaturen in de lucht- en ruimtevaart- en energieopwekkingsindustrie.

Nikkel

Legeringen beschikbaar voor AM :Inconel 625, Inconel 718, Inconel 738, Inconel 939, Ni-Ti, Waspaloy, Hastelloy, ABD900AM, Haynes 282

Nikkellegeringen werden al in 2007 commercieel beschikbaar voor gebruik in PBF-metaalprocessen.

De huidige vraag naar nikkellegeringen wordt gedomineerd door superlegeringen in de Inconel-familie - met name IN625- en IN718-legeringen - dankzij hun aanzienlijke capaciteiten in toepassingen die grote hardheid, treksterkte en misschien wel het belangrijkst, chemisch en temperatuur vereisen weerstand.

Naast deze twee legeringen worden er nog veel meer nikkel-chroom superlegeringen aangeboden door toonaangevende metaalbedrijven. Verschillende Haynes-superlegeringen, Hastelloy-superlegeringen en verschillende vormen van Inconel worden nu meer ingeburgerd.

Hoewel de lucht- en ruimtevaartindustrie momenteel het grootste deel van de vraag naar op nikkel gebaseerde additieve productie drijft, is er een enorm potentieel voor 3D-printen van nikkelsuperlegeringen in de olie- en gas-, energie- en algemene industriesegmenten, zoals chemische verwerking.

Kobalt

Legeringen beschikbaar voor AM: MP1, CP2, Co-Cr, Co-Cr-MoC, 188 kobaltlegering, 509 kobaltlegering, CoCr-0404, CO502, CO90, CO212, Co49Fe2V

De lancering van de eerste commercieel beschikbare kobalt-superlegeringen voor 3D-printen dateert van 2006. Sindsdien is het gebruik van het materiaal toegenomen, gedreven door de vraag in de medische en ruimtevaartindustrie.

Kobalt-superlegeringen hebben naast goede mechanische eigenschappen ook weerstand tegen corrosie en hoge temperaturen. Kobaltchroomlegering is bijzonder geschikt voor medische (orthopedische implantaten) en tandheelkundige toepassingen, omdat het een uitstekende biocompatibiliteit heeft.

IJzer

Legeringen beschikbaar voor AM :Invar 36, Fe-Si, Fe-Ni

Enkele fabrikanten van metalen PBF-systemen bieden de mogelijkheid om Invar 36 te bedrukken, een nikkel-ijzerlegering die bekend staat om zijn extreem lage thermische uitzetting. Invar 36 wordt gebruikt in componenten die een hoge dimensionale stabiliteit vereisen over een breed temperatuurbereik, zoals in radio- en elektronische apparaten, vliegtuigbesturingen, optische en lasersystemen.

Höganäs, een van de toonaangevende fabrikanten van metaalpoeders, biedt onder het merk AMPERPRINT ook een reeks poeders op ijzerbasis die bestand zijn tegen slijtage, slijtage en corrosie.

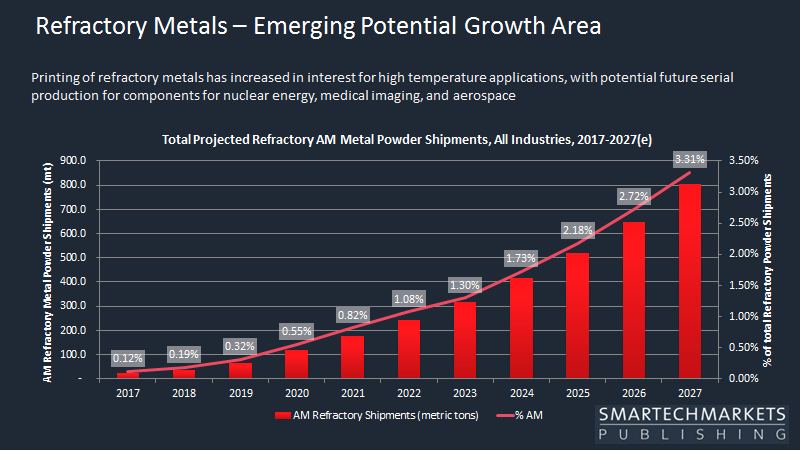

Vuurvaste metalen

Vuurvaste metalen hebben buitengewone eigenschappen, maar zijn tegelijkertijd zeer uitdagend om mee te werken.

Het meest voorkomende gebruik van vuurvaste metalen in AM is het legeren met staal, nikkel en kobalt om veel populaire superlegeringen te maken.

Momenteel bieden slechts enkele bedrijven vuurvaste metaalpoeders voor AM aan.

HC Starck Tantalum en Niobium GmbH, dat onlangs is omgedoopt tot TANIOBIS GmbH, is zo'n bedrijf dat een reeks vernevelde tantaal- en niobium (Ta/Nb)-poeders en hun legeringen levert, ontworpen voor AM onder de merknaam AMtrinsic.

Tantalium en niobium zullen volgens TANIOBIS nieuwe kansen bieden in AM, vanwege hun hoge smeltpunten, hoge corrosieweerstand en hoge thermische en elektrische geleidbaarheid.

Met dit soort eigenschappen kunnen bedrijven AM toepassen in de chemische verwerking, de energiesector en een reeks omgevingen met hoge temperaturen.

Het steeds groter wordende assortiment metalen 3D-printpoeders

In metalen PBF is materiaalontwikkeling een werk in uitvoering. Het aantal beschikbare metalen voor 3D-printen blijft beperkt in vergelijking met traditionele productie, zoals gieten of machinaal bewerken.

Een reden hiervoor is de tijd en middelen die nodig zijn om nieuwe metaalpoeders voor AM te ontwikkelen - in sommige gevallen kan het ontwikkelingsproces enkele jaren duren.

Een andere reden ligt in de hardwarebeperkingen, zoals het geval was met het koperpoeder, dat een andere lasergolflengte vereist, in vergelijking met andere metalen, om succesvol te worden geprint. Gelukkig worden hardware-uitdagingen overwonnen om het bereik van bedrukbare metalen verder uit te breiden.

Ondanks de uitdagingen ziet de toekomst van metaal PBF er rooskleurig uit, aangezien de acceptatie ervan in de productie toeneemt en meer industrieën de technologie beginnen te omarmen. Dit betekent een grotere focus op nieuwe materiaalchemie die zal helpen nieuwe toepassingen te ontsluiten en 3D-metaalprinten naar een hoger niveau te tillen.

3d printen

- Vuurvaste metaalpoeders VS 3D-afdruktechnologie

- Waar wordt reniummetaalpoeder voor gebruikt?

- Overwegend wat nieuwe metaalprinttechnologie betekent voor AM

- 5 veelvoorkomende problemen met 3D-metaalprinten - en hoe u ze kunt oplossen

- 5 innovatieve toepassingen voor 3D-metaalprinten

- Metaal 3D-printen:wat is directe energieafzetting?

- Hoe de hardwaremarkt voor 3D-printen evolueert in 2020

- Wat kunt u snijden met een Fiber Laser?

- 3D-printen – wat u nu en in de toekomst kunt maken

- Wat u wint bij geïntegreerde 3D-printoplossingen

- CNC-bewerking vs. 3D-printen - wat heb je liever?