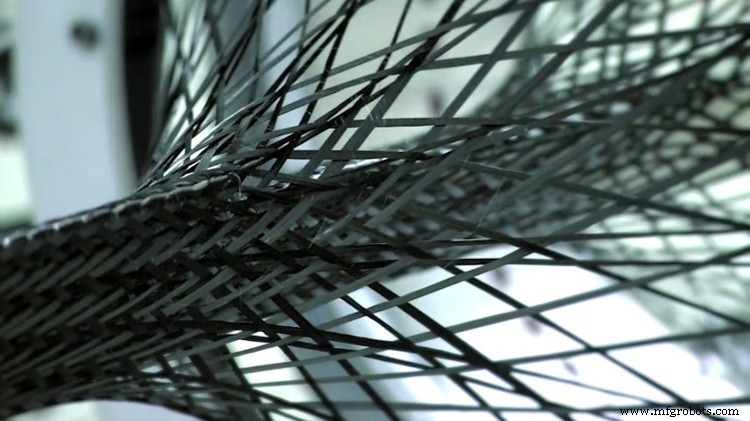

De opkomst van koolstofvezelversterkte kunststoffen

Koolstofvezels in plastic materialen

Koolstofvezels in plastic materialen

Het gebruik van koolstofvezels in kunststofmaterialen kent een lange geschiedenis. Al in 1879 experimenteerde Thomas Edison met koolstofvezels gemaakt van katoenen draden en bamboevezels. In feite bevatte de eerste gloeilamp die door elektriciteit werd verwarmd, koolstofvezels.

In de jaren 60 ontwikkelde Dr. Akio Shindo van het Agentschap voor Industriële Wetenschap en Technologie in Japan een koolstofvezel op basis van polyacrylonitril (PAN). De resulterende vezel bevatte 55% koolstof.

Het op PAN gebaseerde conversieproces werd al snel de primaire methode voor het produceren van koolstofvezel. Negentig procent van de koolstofvezels van tegenwoordig is gemaakt van polyacrylonitril (C3 H3 N)n of PAN een synthetische, semi-kristallijne organische polymeerhars. De overige 10% is gemaakt van rayon of petroleumpek. Vezels van PAN zijn extreem sterk en licht. Deze vezels zijn gebonden door thermohardende of thermoplastische polymeren zoals polyester, vinylester of nylon om met koolstofvezel versterkt plastic of koolstof FRP te maken.

Het toevoegen van koolstofvezel aan een polymeer heeft veel voordelen

De treksterkte en buigmodulus worden verhoogd, evenals de warmtedeflectietemperatuur of HDT. Bovendien vermindert het toevoegen van koolstofvezelversterking krimp en kromtrekken.

Elke koolstofvezel is een lange dunne streng die bestaat uit duizenden koolstoffilamenten. Een enkele vezel heeft een diameter van ongeveer 5-10 m en bestaat voornamelijk uit koolstof. Microscopisch kleine kristallen in de koolstof binden samen in een structuur die min of meer parallel is uitgelijnd met de lange as van de vezel. Het is deze uitlijning van kristallen die de vezels zo sterk maken.

Geclassificeerd door trekmodulus

Koolstofvezels worden geclassificeerd door de trekmodulus* van de vezel. De trekmodulus kan variëren van 34,8 miljoen psi tot 72,5-145,0 miljoen psi. Staal heeft een trekmodulus van 29 miljoen psi, dus de sterkste koolstofvezel is vijf keer sterker dan staal.

"Lage" modulusvezels hebben een trekmodulus van minder dan 34,8 miljoen psi (240 miljoen kPa). Vezels worden ook geclassificeerd in oplopende volgorde van trekmodulus als "standaardmodulus", "tussenliggende modulus", "hoge modulus" en "ultrahoge modulus". Koolstofvezels met een classificatie van ultrahoge modulus hebben een trekmodulus van 72,5-145,0 miljoen psi (500 miljoen-1,0 miljard kPa).

Spinnen, stabiliseren, carboniseren, oppervlaktebehandeling en dimensionering

Spinnen, stabiliseren, carboniseren, oppervlaktebehandeling en dimensionering

Het productieproces van koolstofvezel is deels chemisch en deels mechanisch.

- Spinnen: De PAN wordt gesponnen met behulp van een van de weinige spinprocessen. Deze stap is belangrijk omdat het de interne atomaire structuur van de vezel vormt. De vezels worden vervolgens gewassen en uitgerekt tot de gewenste diameter. Het uitrekken helpt ook om de moleculen op één lijn te brengen om te helpen bij de vorming van de koolstofkristallen die door carbonisatie worden gecreëerd.

- Stabiliseren: In deze stap worden de vezels behandeld met chemicaliën om hun lineaire binding te veranderen in een thermisch stabiele ladderbindingsstructuur. De filamenten worden vervolgens in lucht verwarmd, zodat ze zuurstofmoleculen opnemen en hun atomaire bindingspatroon veranderen.

- Carboniserend: De vezels worden vervolgens blootgesteld aan zeer hoge hitte zonder dat er zuurstof aanwezig is, zodat de vezel niet kan verbranden. De atomen in de vezel trillen heftig waardoor de meeste niet-koolstofatomen in de voorloper worden verdreven.

- Oppervlaktebehandeling: Na het carboniseren hecht het oppervlak van de vezels niet goed aan de materialen die worden gebruikt bij het maken van composietmaterialen. In deze stap wordt het oppervlak van de vezels licht geoxideerd door onderdompeling in verschillende gassen of vloeistoffen.

- Maatmaat: Bij dit proces worden de vezels gecoat om ze te beschermen tegen beschadiging tijdens het wikkelen of weven.

Een paar producten gemaakt van koolstofvezels zijn hengels, fietsen, golfuitrusting, tennisrackets, onderdelen voor vliegtuigen, bruggen en auto's.

* Trekmodulus is hoeveel trekkracht een vezel met een bepaalde diameter kan uitoefenen zonder te breken. De trekmodulus wordt beschreven door pond per vierkante inch of psi.

Vragen? Laat het me weten in de comments hieronder.

Op zoek naar meer informatie over kunststoffen? Download onze gratis gids!

Hars

- Hoe de medische industrie koolstofvezel gebruikt

- De voordelen van koolstofvezel in de luchtvaartindustrie

- Glasvezel versus koolstofvezel:wat zijn de verschillen?

- De top 5 van koolstofvezelgebruik in de sport

- De kosten van koolstofvezel:waarom de kwaliteit de moeite waard is

- De bestverkopende voordelen van bagage van koolstofvezel

- De voor- en nadelen van koolstofvezelringen

- Waarom fietsen van koolstofvezel de toekomst zijn

- Een beginnershandleiding voor vezelversterkte kunststoffen (FRP's)

- Koolstofvezelversterkte kunststof (CFRP)

- Koolstofvezelinnovaties in de medische industrie