Hoogprecisie glas maken voor NIR-lasers

Erbium (Er) gedoteerd fosfaatglas vertoont veel gunstige eigenschappen, wat heeft geleid tot een toegenomen vraag in de afgelopen jaren naar Er:glass-lasers voor toepassingen die zo breed zijn als laserafstandsmeting, langeafstandscommunicatie, dermatologie en laser-geïnduceerde doorslagspectroscopie (LIBS). Erbium-vezelversterkers maken snelle wereldwijde communicatie mogelijk in de transpacific-kabel tussen Hong Kong en Los Angeles, Er:glass-laserafstandsmeters worden steeds vaker gebruikt in defensietoepassingen en verkenningen, en Er:glass-esthetische lasers winnen aan grip voor het verwijderen van littekens en zelfs voor het behandelen van veroorzaakt haarverlies door androgenetische alopecia.

Deze groeiende toepassingsgebieden vereisen zeer nauwkeurig laserglas met veeleisende maattoleranties en krachtige lasercoatings. Nauwe toleranties geven systeemintegrators het vertrouwen dat de componenten gemakkelijk in hun systemen kunnen worden geplaatst zonder tijdrovende uitlijning, maar deze specificaties vormen een uitdaging voor fabrikanten van laserglas. Procesbeheersing en een focus op metrologie zijn vereist voor fabrikanten van laserglas om de veeleisende componenten te creëren die nodig zijn voor de groeiende NIR-laseroptiekruimte.

Waarom met erbium gedoteerd glas?

In de afgelopen decennia zijn er aanzienlijke vorderingen gemaakt in op fosfaat gebaseerde lasertechnologie in termen van verbeterd uitgangsvermogen, kortere pulsduur, kleinere systeemgrootte en nieuwe operationele golflengten.[1] Er:glaslasers zenden gewoonlijk uit bij de oogveilige golflengten van 1540 nm, 1550 nm of 1570 nm, wat zeer gunstig is voor afstandsmetingen en andere situaties waarin mensen aan de stralen kunnen worden blootgesteld. Deze golflengten profiteren van een hoge transmissie door de atmosfeer. 1540nm ervaart ook minimale absorptie door melanine, waardoor Er:glass-lasers optimaal zijn voor esthetische lasertoepassingen bij patiënten met een donkere huidskleur.[2]

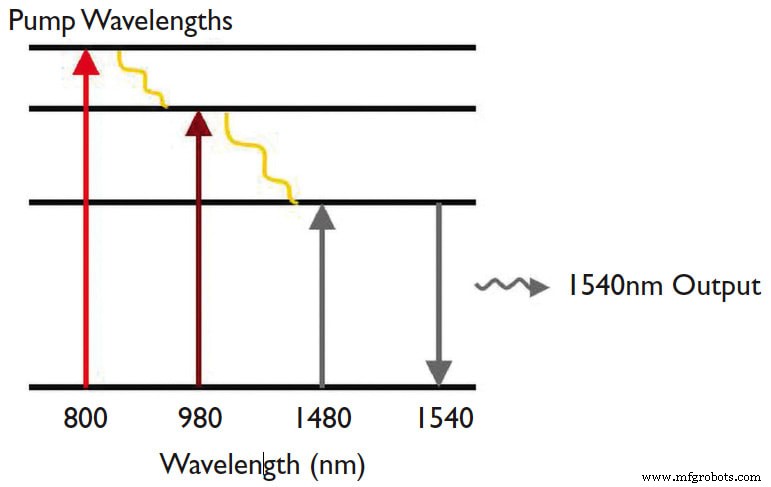

Fosfaatglas bereikt hoge transmissies en kan worden gedoteerd met zeldzame aardatomen zoals erbium en ytterbium, zodat het populatie-inversie en laser kan bereiken wanneer het wordt blootgesteld aan een pompgolflengte van 800 nm of 980 nm (Figuur 1). Er:glas zou ook kunnen worden gepompt door fotonen op 1480 nm, maar dit is ongewenst omdat de efficiëntie kan worden verlaagd door te pompen en gestimuleerde emissie in dezelfde golflengte en energieband te stimuleren.[3] Fosfaatglazen profiteren ook van chemische stabiliteit en hoge laser-geïnduceerde schadedrempels (LIDT's), waardoor Er:glass en andere gedoteerde fosfaatglazen ideale kandidaten zijn voor NIR-laserversterkingsmedia.[1]

Fosfaatglazen hebben een hogere oplosbaarheid van zeldzame aardionen dan silicaatglazen, die een stijvere matrixstructuur hebben.[1] Ze hebben echter een smallere bandbreedte dan silicaatglazen en zijn enigszins hygroscopisch, wat betekent dat ze meer vocht uit de lucht opnemen. Daarom zijn ze beperkt tot toepassingen in hun bandbreedte en systemen waar ze voldoende worden beschermd tegen vocht door coatings of andere optica.

Krape toleranties en procesbeheersing

Veel van de eerder besproken toepassingen, met name laserafstandsmetingen voor defensietoepassingen, vereisen vaak kleine Er:glass-componenten met extreem nauwe maattoleranties. Deze fijngepolijste platen laserglas kunnen vervolgens in assemblages worden geplaatst met weinig tot geen uitlijning. Ze kunnen zo klein zijn als een simkaart en hebben vaak geen schuine kanten omdat ze zo klein zijn (Afbeelding 2). Dit maakt het afbrokkelen van de rand waarschijnlijker. Het bereiken van strakke parallelliteit en specificaties voor oppervlaktekwaliteit op deze kleine componenten kan een ongelooflijke uitdaging zijn. Het heldere diafragma, of het gedeelte van het optische oppervlak dat aan alle specificaties moet voldoen, is vaak bijna 100%, waardoor er weinig tot geen ruimte is voor fouten rond de randen van optische oppervlakken.

Dus waarom al deze moeite doen? Eerdere oplossingen omvatten vaak grotere subassemblages van meerdere kristalcomponenten die aan een Nd:YAG-staaf waren bevestigd. Deze aanvullende componenten kunnen Brewster-platen, verzadigbare absorbers voor passieve Q-switching of frequentieconversiekristallen zijn. Frequentieconversiekristallen zijn belangrijk in afstandsmeters of andere toepassingen in de open lucht, omdat de emissiegolflengte van neodymium veel gevaarlijker is dan erbium en moet worden verschoven naar een langere golflengte voordat deze veilig over lange afstanden kan worden verzonden.

Meetzoekertoepassingen hebben vaak een schok- en trillingseis, waardoor het moeilijk is om meerdere componenten aan elkaar te hechten terwijl aan alle specificaties wordt voldaan. De overstap van deze oude ontwerpen naar een enkel, gepolijst stuk Er:glass dat dezelfde taken uitvoert met verschillende coatings, verminderde de systeemgrootte en de kosten. YAG-kristallen worden vaak onder de hoek van Brewster gebruikt, maar hetzelfde effect kan worden bereikt door coatings te gebruiken. Aangezien Er:glass-platen toch moeten worden gecoat, is het gunstig om dit type coating toe te voegen om zoveel mogelijk functionaliteit in te pakken en elders kosten te besparen.

Omdat fosfaatglazen enigszins hygroscopisch zijn, kan het onbehandeld Er:glas een aantal dagen buiten laten staan, het kan degraderen. De kwaliteit van het oppervlak moet vóór het coaten worden gecontroleerd om te voorkomen dat er vocht in het glas komt. Coatings die zijn afgezet op de gepolijste oppervlakken van de uiteindelijke glasplaat helpen hen te beschermen tegen deze degradatie.

Algemene specificaties voor kleine, zeer nauwkeurige Er:glasplaten zijn <5 boogminuten loodrecht voor de randen, <10 boogseconden loodrecht voor de uiteinden, en een oppervlaktekwaliteit beter dan 10-5 krasgraven. Deze veeleisende specificaties vereisen een schone omgeving, sterk gecontroleerde processen en een minimale aanraaktijd.

Laserglas heeft normaal gesproken slechts twee gepolijste oppervlakken aan de uiteinden, terwijl de rest van de oppervlakken is geslepen, maar sommige zijkanten van deze Er:glass-platen zijn ook gepolijst en hebben hoge toleranties om de uitlijning te vereenvoudigen. De keuze van welke zijden u eerst wilt polijsten en coaten, welke zijden u voor of na het snijden wilt polijsten en wanneer u enkelzijdig of dubbelzijdig wilt polijsten, bepalen allemaal de kosten en het rendement. Het verschil in opbrengst tussen een ongeïnformeerd proces en een proces dat is geoptimaliseerd door een ervaren fabrikant kan gemakkelijk oplopen tot een factor drie.

Om de aanraaktijd te verkorten en de opbrengsten te verbeteren, is het optimaal om alle fabricage en coating op één locatie te laten plaatsvinden. Elke keer dat het gedeeltelijk voltooide onderdeel tussen verschillende locaties wordt verzonden, neemt de kans op besmetting en schade aanzienlijk toe, samen met extra wachttijd.

Meerdere High-LIDT-coatings

Een uitdaging bij het vervaardigen van kleine Er:glass-platen voor afstandsmetingen en andere nauwkeurige NIR-toepassingen is dat er vaak meerdere coatings op verschillende facetten van het onderdeel worden aangebracht. Dit is moeilijk vanwege de vereiste bevestiging en bescherming van ongerepte ongecoate oppervlakken vóór het coaten. Het is ook een uitdaging voor fabrikanten om overspray of blow-by aan de achterkant van de plaat, die tijdens het coaten moet worden beschermd, te voorkomen. De uiteinden zijn voorzien van antireflecterende (AR) coatings met hoge door laser veroorzaakte schadedrempels (LIDT's). De randen zijn ook voorzien van hoge LIDT AR-coatings om de pompstraal binnen te laten. Het pompvermogen is altijd hoger dan dat van de emissie. Sommige vierzijdige platen hebben zelfs extra coatings voor ingebouwde spouwspiegels met hoge reflectie, golflengtediscriminatie en afwijzing van pomplicht.

Metrologie:als je het niet kunt meten, kun je het niet maken

Productieprecisie en procescontrole zijn nutteloos zonder de juiste metrologie die nodig is om de belangrijkste specificaties correct te meten en te verifiëren. Laserinterferometers, zoals een ZYGO Verifire, worden vaak gebruikt om vlakheid te meten, maar bij het meten van kleine Er:glasplaten begint het achteroppervlak de metingen van het vooroppervlak te verstoren vanwege de veeleisende parallelliteitsspecificatie. Operators kunnen dit omzeilen door vaseline of een andere stof op het achteroppervlak aan te brengen, maar dit oppervlak moet dan opnieuw worden gereinigd en de kans op beschadiging van onderdelen wordt groter. Recente ontwikkelingen in vlakheidsmeting elimineren echter effecten van het achteroppervlak en maken het mogelijk om vlakheidsmetingen sneller en met minder kans op schade uit te voeren. Chips aan de randen van de platen kunnen voorkomen dat operators de vlakheid nauwkeurig meten, waardoor procesbeheersing tijdens de productie nog belangrijker wordt. Loodrechtheid en wig worden meestal geverifieerd met behulp van een autocollimator met dubbele doorgang.

De groeiende toepassingsruimte voor Er:glass-lasers zal fabrikanten van optische componenten ertoe blijven aanzetten om laserglas en coatings met steeds hogere precisie te maken. Oogveilige lasertoepassingen van 1540nm en 1570nm helpen het gebruik veiliger te maken, het vertrouwen te vergroten door middel van esthetische laserprocedures en de communicatie over lange afstanden te verbeteren. Het beste advies dat beschikbaar is, is dat u bij het ontwikkelen van een NIR-lasersysteem uw specifieke toepassingsbehoeften met uw componentleverancier bespreekt voor begeleiding bij het navigeren door de genuanceerde selectie van het juiste laserglas en andere componenten.

Dit artikel is geschreven door Cory Boone, Lead Technical Marketing Engineer, Edmund Optics (Barrington, NJ) en Mike Middleton, Operations Manager, Edmund Optics Florida (Oldsmar, FL). Neem voor meer informatie contact op met de heer Boone via Dit e-mailadres wordt beveiligd tegen spambots. U heeft Javascript nodig om het te kunnen zien., of bezoek hier .

Referenties

- Boetti, N., Pugliese, D., Ceci-Ginistrelli, E., Lousteau, J., Janner, D., &Milanese, D. (2017). Hooggedoteerde fosfaatglasvezels voor compacte lasers en versterkers:een overzicht . Toegepaste Wetenschappen, 7 (12), 1295-1314. doi:10.3390/app7121295

- Lupton, J.R., Williams, C.M., &Alster, T.S. (2002). Niet-nablatieve laserhuidvernieuwing met een 1540 nm Erbium-glaslaser . Dermatologische chirurgie, 28 (9), 833-835. doi:10.1097/00042728-20020900-00010

- Cox, C., Metz, C., &Taylor, R. (n.d.). Glasvezelversterkers . The Fiber Optic Association, Inc. Ontvangen op 23 december 2020.

Sensor

- De voordelen van glazen bedden voor 3D-printen

- 5 afwerkingstips voor Direct Metal Laser Sinteren

- iC-Haus:1.4/2.8 Een miniatuur driver iCs voor korte-puls lasers

- Snijoplossingen voor plaatwerk – Fiberlasers

- Voorgekleurde medische ABS-verbindingen voor lasermarkering

- Laseruitlijning:4 voordelen voor uw roterende apparatuur

- 3 redenen om voor waterjet te kiezen voor het snijden van glas

- Monolithische optische parametrische oscillator voor laserspectrometer

- Laserprinttechnologie voor waterdicht e-textiel

- Amada lasersnijmachines te koop

- Een inleiding tot lasers