5 manieren waarop de externe werkcompensatie u kan helpen

Alle CNC-bewerkingscentra hebben een of andere vorm van een werkcoördinatensysteeminstelling, gewoonlijk opspanoffsets genoemd, die worden gebruikt om de locatie van de programmaoorsprong(en) te specificeren. De programmeur kiest elke oorsprong, de positie van waaruit de programmacoördinaten worden gespecificeerd, op basis van hoe het werkstuk zich tijdens het instellen bevindt. Door logische programma-oorsprong(en) te selecteren, kan de programmeur gemakkelijk de geprogrammeerde coördinaten bepalen en kan de setup-persoon een programma-nulpunt toewijzen tijdens de setup.

Bij normaal gebruik wordt elke opspan-offset gebruikt om de afstand en richting in elke as te specificeren vanaf de startpositie van de machine tot de oorsprong van het programma. Vaak gaat het om tijdrovende metingen met een spindeltaster, meetklok of kantentaster. Indien de werkstukopdrukinrichting voor een herhaalde taak gekwalificeerd is, hoeven deze metingen slechts één keer te worden uitgevoerd. Zo niet, dan moeten de metingen elke keer dat de taak wordt uitgevoerd worden herhaald.

Omdat de zojuist beschreven methode zo populair is, weet je misschien niet dat er een beter alternatief zou kunnen zijn. Met FANUC CNC's kunt u met de externe werkstukoffset (werkcoördinatensysteem nummer nul) het referentiepunt voor opspanoffset-invoeren verschuiven van de startpositie van de machine naar een meer logische locatie.

Hoe kan de externe werkcompensatie u helpen?

Hier zijn vijf manieren waarop de externe werkcompensatie kan helpen.

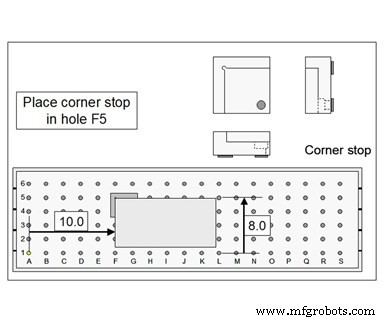

Ten eerste moet de externe werkstukverschuiving worden toegepast wanneer u de afstand weet (of gemakkelijk kunt berekenen) van een bekende/consistente positie tot elke programma-oorsprong. Met een verticaal bewerkingscentrum kunt u bijvoorbeeld gekwalificeerd werkstukgereedschap monteren op een onderplaat zoals in de afbeelding rechts.

Met dit soort werkstukgereedschap kunt u eenvoudig de afstand in X en Y berekenen tussen locatie-oppervlakken (de oorsprong van het XY-programma) tot het gat linksonder. In dit voorbeeld bevinden de gaten zich op precieze 2-inch centra. U kunt ook de afstand in de Z-as bepalen tussen het locatieoppervlak van de Z-as en de bovenkant van de onderplaat.

Voer in de registers voor externe werkstukverschuiving X en Y de afstanden in X en Y in vanaf de startpositie van de machine tot het gat linksonder (gat A1). Voer in het Z-register de afstand van de spilneus tot de bovenkant van de subplaat in. Vanaf dit punt kunnen de offset-items van uw armatuur worden gespecificeerd vanaf het gat linksonder in XY en de bovenkant van de onderplaat in Z.

Dit elimineert de noodzaak om de toewijzingswaarden van de programmaoorsprong te meten. Natuurlijk kunt u de opdracht voor het instellen van gegevens (G10) gebruiken om de gerelateerde waarden vanuit het programma op te geven, zodat de installatiepersoon ze niet handmatig hoeft in te voeren. Dit elimineert effectief die taak van het toewijzen van programma nul uit de setup.

De tweede keer dat de externe offset kan helpen, is bij horizontale bewerkingscentra met vierkante draaitafels. De locatie-oppervlakken voor de meeste armaturen zijn gedimensioneerd vanaf het midden van de tafel. Het kan dus het beste zijn om het referentiepunt te verschuiven naar het midden van de tafel in XY en het tafelblad in Z. Op deze manier kunnen de programmanul-toewijzingswaarden worden bepaald uit de opstellingstekening. Nogmaals, deze ingangen kunnen worden geprogrammeerd met G10-commando's.

Ten derde kan de externe werkstukoffset u helpen om te gaan met spilconus-inconsistenties van het ene bewerkingscentrum naar het andere. Als u het nodig vindt om verschillende compensatiewaarden voor de gereedschapslengte te gebruiken voor een bepaald snijgereedschap op basis van de machine die wordt gebruikt, gebruik dan de externe offset (Z-register) om de mate van afwijking te specificeren. Op deze manier kunnen snijgereedschappen gemakkelijker worden gedeeld tussen machines.

Ten vierde, als je een ongeluk (crash) hebt gehad, kan het zijn dat de assen iets niet goed uitgelijnd zijn, wat betekent dat de toewijzingswaarden van het programma nul voor gekwalificeerde setups niet langer correct zijn. Gebruik de externe werkstukverschuiving om de hoeveelheid verkeerde uitlijning in elke as op te geven. Voor het eerder beschreven voorbeeld van de subplaat is dit net zo eenvoudig als het opnieuw meten van de XY-afstanden tot het gat linksonder en de bovenkant van de subplaat in Z.

Ten vijfde kunt u het Z-asregister van de externe werkstukoffset bij drooglopen vergroten om snijgereedschappen verder weg te houden van hun Z-as eindpunten. Dit zorgt voor een veiligere droogloop.

Industrieel materiaal

- 5 manieren waarop 3D-printen de elektronica-industrie kan transformeren

- 5 manieren waarop 3D-printen de speelgoedindustrie ten goede kan komen

- 5 manieren waarop MES-software u kan helpen bij het uitvoeren van een efficiëntere AM-productie

- Century Furniture verslaat de kansen (en jij ook!)

- Hoe IoT-technologie het milieu kan helpen

- 5 manieren waarop u geld kunt besparen door het productieproces te automatiseren

- Hoe softwarerobots u kunnen helpen het 'nieuwe normaal' onder controle te krijgen

- Het belang van corrosiepreventie en hoe polyurethaan kan helpen

- Waarom u kunt vertrouwen op de kwaliteit van Demag-kranen

- 8 manieren waarop u de veiligheid van uw MacBook op openbare plaatsen kunt garanderen

- 5 bewezen manieren waarop de kunststofindustrie robots kan gebruiken