Hoe 4-assige en 5-assige CNC-machines complexe onderdelen kunnen produceren

CNC-bewerking heeft de wereld van productie veranderd. Terwijl freesmachines - apparaten die roterende frezen gebruiken om materiaal weg te snijden van een ongevormd "werkstuk" - al sinds de negentiende eeuw bestaan, heeft de opkomst van CNC-technologie (computer numerieke besturing) halverwege de twintigste eeuw de bewerking veel sneller en beter gemaakt. nauwkeurig.

De huidige CNC-machines, die computers gebruiken om de beweging van de snijplotter en/of tafel te besturen, zijn zeer geavanceerde apparaten waarmee fabrikanten complexe onderdelen kunnen maken met extreem lage toleranties.

Met alle verschillende CNC-bewerkingsopties die er zijn, kan het echter moeilijk zijn om te weten waar te beginnen. Verschillende onderdelen vereisen verschillende bewerkingsprocessen, afhankelijk van hun vorm, grootte, hoeveelheid en einddoel, dus het kiezen van het juiste CNC-proces is zelden een eenvoudige taak.

Een van de grootste vragen voor bedrijven die CNC-machines gebruiken, betreft het aantal assen dat de machine biedt. Machines met 3 assen, 4 assen en 5 assen worden allemaal veel gebruikt, maar wat is het praktische verschil tussen beide? En nog belangrijker, welke moet u voor uw deel gebruiken?

Wat zijn de "assen" van de CNC-machine?

Je hoofd rond de meerdere "assen" van bewerking krijgen kan verwarrend zijn - en met een goede reden.

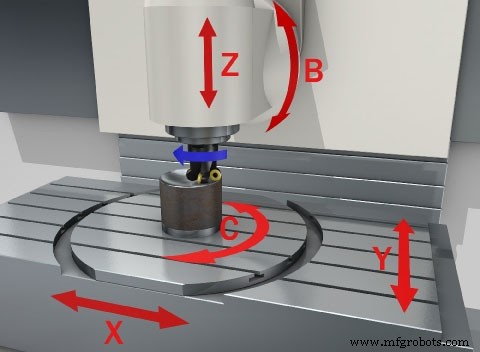

Het concept is verwarrend omdat het intuïtief lijkt dat drie assen alle mogelijke vormen kunnen bestrijken. Door een frees te hebben die langs de X-, Y- en Z-assen kan bewegen (van links naar rechts, heen en weer, op en neer), moet een machine een werkstuk op elk punt op het oppervlak kunnen snijden. Door het werkstuk met bepaalde tussenpozen handmatig op de tafel te oriënteren (waardoor een nieuwe "opstelling" wordt gecreëerd), kan de machinist het snijgereedschap ook toegang geven tot elke zijde van het werkstuk.

Maar hoewel veel CNC-machines slechts drie assen gebruiken, en hoewel het hierboven beschreven soort CNC-bewerking met drie assen voor veel projecten voldoende kan zijn, zijn er ook andere assen die kunnen worden benut.

Deze extra assen zijn het resultaat van rotatie rond een of twee van de X-, Y- en Z-assen, waarbij niet alleen rekening wordt gehouden met de positie, maar ook met de oriëntatie. Praktisch gezien kunnen deze assen worden benut door ofwel het snijgereedschap te draaien of de tafel te kantelen die het werkstuk vasthoudt.

Waarom zijn 4-assige en 5-assige CNC-machines nuttig?

Het hebben van een CNC-machine met deze extra assen biedt veel voordelen. Omdat ze het werkstuk vanuit verschillende hoeken kunnen snijden, kunnen 4-assige en 5-assige machines een onderdeel in een korter tijdsbestek voltooien, met minder behoefte aan meerdere opstellingen. Dit heeft als bijkomend voordeel dat onjuiste uitlijning wordt geëlimineerd - een risico elke keer dat het werkstuk handmatig opnieuw moet worden georiënteerd voor een nieuwe opstelling.

Een ander gerelateerd voordeel van meerassige bewerking is dat er geen complexe opspanningen nodig zijn, die doorgaans nodig zijn om onderdelen op hun plaats op 3-assige machines te houden.

Vanuit het perspectief van de klant is het grootste voordeel van 4-assige en 5-assige CNC-bewerking echter hoe het uiterst complexe vormen van een zeer hoge standaard kan produceren. Met de extra assen kan de machine met meer reikwijdte en flexibiliteit in nieuwe bogen en hoeken bewegen. Dit resulteert uiteindelijk in de mogelijkheid om een breed scala aan ongebruikelijke geometrieën te creëren.

Bovendien, door een machine te hebben die de frees onder elke hoek kan richten, kan de taak worden geprogrammeerd om het werkstuk op de meest efficiënte manier te snijden - onder een hoek die zorgt voor een optimale snijsnelheid en spaanafvoer, wat resulteert in een hogere kwaliteit van het voltooide deel.

De opstelling is ook ideaal voor het produceren van geprofileerde oppervlakken. Bij een 3-assige machine vereist een gebogen rand meerdere kleine sneden die lang kunnen duren om uit te voeren en die zelden de perfecte afwerking achterlaten. Maar met een machine met meerdere assen kan geleidelijke rotatie - aanpassing van de vierde of vijfde as - bijna perfecte contouren produceren met een gladde afwerking.

5-assige bewerking of 3+2?:een korte handleiding voor het vinden van de juiste pasvorm

Als het gaat om snijgereedschappen, is een van de belangrijkste overwegingen die u moet maken, het kiezen van het aantal assen dat geschikt is voor uw workflow. Voor relatief eenvoudige klussen kunt u genoegen nemen met een 3-assig systeem, maar voor complexere onderdelen heeft u wellicht een upgrade nodig. Dat is waar 5-assige en 3+2-assige machines van pas komen.

Hoewel 5-assige bewerking een eeuwige favoriet is, heeft 3+2 ook zijn eigen specifieke plaats en biedt het een aantal duidelijke voordelen. 3+2 of 5-assig geïndexeerd (of een van de verschillende alternatieve titels) is een vorm van bewerking die populair is geworden bij matrijzenmakers en bedrijven met minder complexe printvereisten.

Dus laten we eens nader kijken:

Workflowverschillen

De belangrijkste verschillen tussen de twee technologieën komen neer op vissen en continu versus geïndexeerd machinaal bewerken. Dit betekent dat 3+2-bewerking of 5-assige "geïndexeerde" bewerking geen continu contact tussen het snijgereedschap en het werkstuk door alle rotatie-assen handhaaft. In tegenstelling tot deze manier van bewerken, worden bij simultane of echte 5-assige bewerking de drie lineaire assen (X, Y en Z) en twee rotatie-assen (A en B) van de bewerkingsmachine tegelijkertijd gebruikt, wat resulteert in een complexere bewerking van het contouroppervlak.

In termen van code gebruikt 3+2-bewerking over het algemeen ook minder complexe G-codes. Veel leveranciers van 5-assige bewerkingssoftware bieden voorzieningen voor 3+2 bewerkingen. 3 + 2-bewerkingen vereenvoudigen echter de bewegingen van het gereedschap, omdat het in feite een machine met drie assen is zonder de "draaiingen" van de spilkop om het snijgereedschap te manoeuvreren.

Wat gebruikers misschien in gedachten willen houden, is dat ze de mogelijkheden voor het vermijden van botsingen en programmasimulatie van de CAM-software moeten evalueren. Toch is een van de redenen waarom 3+2 zo populair is geworden, de uitgebreide beschikbare programmeerhulpprogramma's die zijn opgedoken, dus het zou niet zo'n grote hindernis moeten zijn.

Overeenkomsten

In termen van gemeenschappelijke voordelen zorgen ze allebei voor dimensionale stabiliteit door minder opstellingen en verbeterde oppervlakteafwerking met behulp van kortere gereedschappen. Het 3+2-proces gebruikt dezelfde 3-assige besturing voor het freesproces, maar de bewerkingstafel kan in twee extra richtingen worden geheroriënteerd en gedraaid. Als gevolg hiervan kan het bewerkte object van alle kanten worden bewerkt, waardoor er minder instellingen nodig zijn en de totale kosten worden verlaagd. De lagere cyclustijden verlagen ook de kosten tijdens het gebruik van beide technologieën.

Zoals iedereen kan raden, vereist het verwerken van onderdelen van alle vijf kanten met behulp van een enkele opstelling minder voorbereiding en profiteert u van veel kortere doorlooptijden, terwijl het nauwkeuriger werkt en de noodzaak om uw objecten van het ene apparaat naar het andere te verplaatsen, overbodig maakt.

Bepaalde toepassingen

5-assige bewerking kan in het algemeen complexere eindproducten opleveren, maar er zijn bepaalde manieren waarop 3+2-assen opvallen. 3+2-assige bewerking is geweldig voor onderdelen zonder extreme contourcontroles zoals mallen, opspanningen, behuizingen en andere dergelijke componenten. Als u een ontwerp met extreem fijne eigenschappen moet maken, is echte 5-assige bewerking wellicht het beste voor u.

5-assige bewerking is met name handig voor auto-, ruimtevaart- of medische onderdelen vanwege de verbeterde kwaliteit en afwerking die het biedt. Simpel gezegd, nauwere toleranties en complexere geometrieën zijn meer geschikt voor 5-assige bewerking. Dit is echter niet het einde van de discussie. Zoals eerder vermeld, zijn er enkele duidelijke voordelen aan 3+2-assige bewerking die het wenselijker kunnen maken.

Om te beginnen is het goedkoper dan 5-assige bewerking. Veelvoorkomende toepassingen voor 3 + 2 bewerkingen zijn onder meer voorbewerken en andere agressieve bewerkingstechnieken met hoge snelheid. De kortere gereedschapslengte maakt ook ondersnijdingen in holtes en steile wanden mogelijk, een mogelijkheid die zeer geschikt is voor het maken van mallen en andere werkstuktoepassingen met bochten of gehoekte buisvormen. In vergelijking met conventionele 3-assige bewerking, maakt 3+2-bewerking gebruik van een korter, stijf snijgereedschap dat in een hoek naar het werkoppervlak kan worden gericht voor snellere voedingen en snelheden. . Het belichaamt ook veel van de voordelen van 5-assige bewerking zonder de hogere prijskaartjes, hoewel 5-assige machines de afgelopen jaren een lange weg hebben afgelegd qua prijs.

In bepaalde gevallen kunnen beide technologieën naast elkaar worden gebruikt. 3 + 2 bewerkingen kunnen bijvoorbeeld worden toegepast voor voorbewerkingen, gevolgd door gelijktijdige vijfassige bewerking voor nabewerkingen. Vanwege de kortere gereedschapslengte toegestaan door 3 + 2, leent het zich voor agressievere bewerkingstechnieken met hoge snelheid zoals deze. Machines met 3+2 assen kunnen in veel gevallen ook effectief restbewerkingen uitvoeren.

Tegelijkertijd moeten 3+2-systemen en instellingen niet worden gezien als een vervanging voor gelijktijdige vijfassige bewerking. Er zijn bepaalde geometrieën die absoluut 5-assige systemen vereisen, zoals frezen met platte neus voor het maken van scherpe hoeken in holtes. Aangezien 3+2-bewerking over het algemeen een frees met kogelneus gebruikt die vergelijkbaar is met die bij 3-assige bewerking, kan deze opstelling een downgrade zijn. Verschillende andere snijmodi die snijgereedschappen met conische, lolly of andere speciale geometrieën gebruiken, kunnen een volledige beweging over vijf assen vereisen om nauwkeurige resultaten te krijgen.

Zowel 5-assige als 3+2-assige bewerking hebben een plaats binnen de productie. Het is gewoon een kwestie van kiezen wat het beste past bij de eigen workflow, investeringsniveau en eindproduct.

Welk proces is geschikt voor mij?

Omdat 4-assige en 5-assige machines zeer complexe onderdelen kunnen produceren, zijn ze vaak favoriet bij klanten in high-budget, high-stakes industrieën zoals de lucht- en ruimtevaartsector. Een opstelling met meerdere assen is echter niet voor elke taak nodig.

Als kosten prioriteit nummer één zijn, is machinale bewerking met 3 assen waarschijnlijk de beste optie. 3-assige machines zijn goedkoper in aanschaf en vereisen minder vaardigheid om te bedienen, dus 3-assige bewerking van een onderdeel is meestal goedkoper dan een van de meer geavanceerde processen. En zelfs als de kosten niet belangrijk zijn, kunnen extreem eenvoudige vormen soms ook het beste worden overgelaten aan 3-assige machines.

Als geen van beide criteria van toepassing is, wordt de beslissing lastiger. En daarom is het vaak het beste om een expert op het gebied van CNC-bewerking te raadplegen voor advies over wat voor soort machine geschikt is voor een bepaalde taak.

Prototyping-specialist 3ERP is een van de toonaangevende CNC-bewerkingsbedrijven en een van een select aantal dat naast de meer gebruikelijke 3-assige variëteit 4-assige en 5-assige bewerking kan bieden. Onze HAAS CNC-freesdiensten behoren tot de best beschikbare, en de ingenieurs van het bedrijf hebben vele jaren ervaring in het veld. 3ERP biedt ook een breed scala aan materialen, waaronder kunststoffen zoals ABS, Teflon en PEEK, en metalen zoals aluminium, staal en titanium.

Praat met 3ERP over uw CNC-bewerkingsbehoeften om erachter te komen of 4-assige of 5-assige bewerking de beste oplossing voor uw project kan zijn.

CNC machine

- Hoe kan een CNC-router uw bedrijf helpen?

- Hoe hebben CNC-machines de moderne productie veranderd?

- Wat zijn CNC-machines en hoe werken ze?

- Hoe kan een CNC-machine uw bedrijf laten groeien?

- Hoe 3D-geprinte roosterstructuren onderdelen kunnen verbeteren

- Wat is galvanisatie en hoe kan het metalen onderdelen verbeteren?

- CNC-machines:typen, onderdelen en voordelen

- Wat is een 4-assige CNC-machine en hoe verhoudt deze zich tot 3-assige machines?

- Een stapsgewijze handleiding voor het veilig en correct bedienen van CNC-machines

- Vier belangrijkste CNC-gefreesde onderdelen en componenten voor verschillende toepassingen en toepassingen

- Onderdelen en componenten Afwerking