Bewerking van technische kunststoffen en PCB's voor elektronica

In de jaren 60 en 70 deed Bill Devine dienstreizen in Vietnam en werkte hij bij Excellon om apparatuur te verkopen aan fabrikanten van printplaten (PCB's). In 1978 begon hij voor zichzelf en richtte hij QC Drilling, Inc. (nu QC Precision Machining genaamd) op in Alston, MA om uitbestede boor- en freesdiensten te leveren aan de nu ontluikende PCB-industrie.

Gezien zijn achtergrond begon Devine natuurlijk met een enkele Excellon-machine - en vanaf het allereerste begin was hij geneigd om de nieuwste technologie onmiddellijk te gebruiken zoals deze door zijn voormalige werkgever werd uitgebracht. Als gevolg hiervan was QC Drilling vrijwel de eerste fabrikant ter wereld die de Excellon Concept IV-machine en CNC VII-controller gebruikte. In een branche waar snelheid en efficiëntie je kunnen maken of breken, zag Devine nieuwe technologie als zijn concurrentievoordeel.

Terwijl de activiteiten op de werkvloer werden gestroomlijnd, stroomlijnde Devine zijn bedrijfsmodel op kantoor. Het viel hem op dat de marges op kunststof onderdeeltaken die af en toe binnenkwamen 5 keer groter waren dan de marges op de PCB-taken die ze dag in dag uit uitvoerden. Te midden van een steeds competitievere PCB-markt, zou QC Drilling hun focus verleggen naar kleine, platte plastic onderdelen die nodig waren door veel van dezelfde klanten voor wie ze PCB's hadden gebruikt.

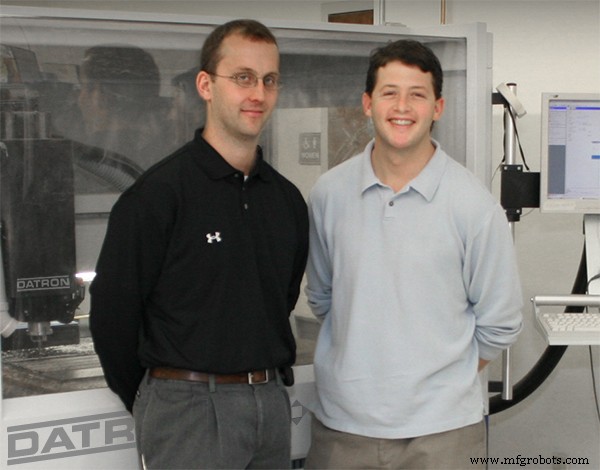

In de jaren negentig had het succes van deze migratie naar de productie van kunststofonderdelen geleid tot de behoefte aan een nieuwe faciliteit en QC Drilling verhuisde naar Salem, NH, waar ze een gebouw van 10.000 vierkante meter bouwden. Aan het eind van de jaren '90 nam de zoon van Bill, Shawn Devine, de leiding over het bedrijf met een vergelijkbare vooruitstrevende kijk op technologie als hun concurrentievoordeel. Al snel waren operators gewapend met barcodescanners voor het volgen van taken terwijl ze door het productieproces liepen en het management hanteerde draagbare PDA's om de voortgang vanuit hun kantoor of zelfs onderweg te volgen. Met dit realtime beeld van de productie en een voorraadbeheersysteem maakt QC Drilling hun belofte van snelheid en service waar.

“Ik kan een klant in New York bellen, ze het ene minuut een tekening naar mijn telefoon laten sturen en een paar minuten later een offerte terugsturen op basis van zowel de voorraad als de werkdruk. Deze behendigheid levert ons zaken op en in veel gevallen produceren we hun onderdelen diezelfde dag nog.” – Jeff Murray, verkoopmanager

Shawn Devine, QC Drilling President, zag de implementatie van deze tracking- en managementtechnologie als de beste manier om een nieuwe verschuiving in hun bedrijfsfocus aan te pakken - van banen met een hoog volume naar projecten met een laag volume en een hoge mix. "Kijk, als een fabrikant vijf weken op een onderdeel kan wachten, sturen ze het naar een goedkope fabriek in Azië of Mexico. Maar als tijd cruciaal is, moet het werk regionaal blijven … dus alles wat we doen moet werken aan een gemeenschappelijk doel van snelheid en efficiëntie.”

In overeenstemming met die methodologie merkte Shawn Devine al snel dat hij op zoek was naar apparatuur voor de fabrieksvloer die de efficiëntie en wendbaarheid kon evenaren die hij had bereikt met de backofficetechnologie - en die ermee zou integreren. In de herfst van 2005 kocht QC Drilling een Datron hogesnelheidsbewerkingscentrum om de 3-assige banen en metaalbewerkingsprojecten aan te pakken waar ze "niet op hadden geboden" vanwege een gebrek aan capaciteit. Nu kunnen R&D voor kleine onderdelen en productie in kleine volumes op één enkele machine worden uitgevoerd. Exclusief ontworpen voor kleine gereedschappen, Datron machines frezen, boren en graveren. 3D-tastmogelijkheden zorgen voor nauwkeurigheid en kwaliteitscontrole, terwijl automatisch gereedschapsbeheer, een spindel van 60.000 tpm en een sproeinevelkoelsysteem samen zorgen voor zowel snelheid als onovertroffen oppervlakteafwerkingen.

Bovendien zorgde de besturingssoftware van DATRON ervoor dat QC Drilling deze nieuwe machine snel kon integreren. “In tegenstelling tot oudere machines die een aparte computer nodig hebben om onze jobtracking in te voeren, heeft de Datron een standaard pc met USB-poorten waarop de barcodescanner kan worden aangesloten … waardoor hij op de eerste dag meteen online kwam em> .” – Mark Bailey, algemeen directeur.

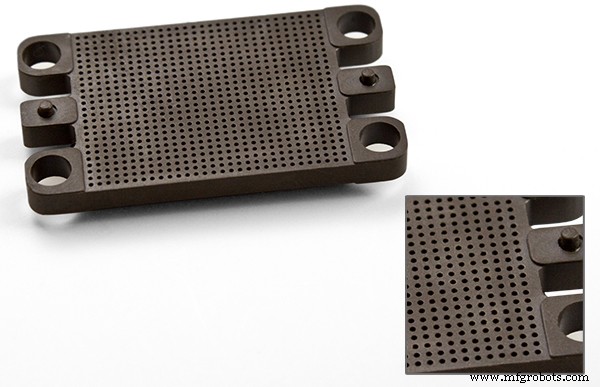

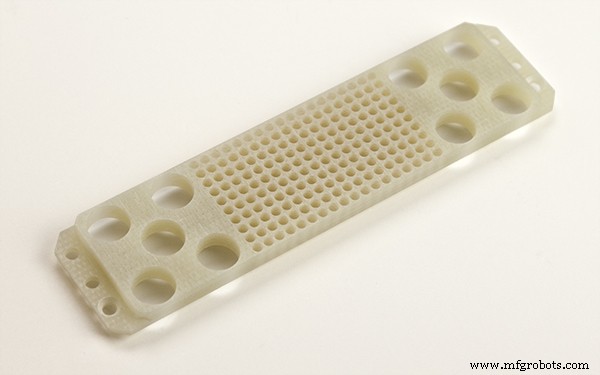

Al snel was de DATRON-machine volgeboekt met werk, met twee ploegen per dag bezet en één onbeheerd. Typische taken variëren van metaal tot een verscheidenheid aan kunststoffen, maar het zijn allemaal relatief kleine hoeveelheden kleine onderdelen. Veel van deze onderdelen zijn gefreesd uit platen plat materiaal en QC Drilling heeft de VacuMate™-technologie van Datron gebruikt als hun voorkeursmethode voor het vasthouden van werkstukken.

De VacuMate van DATRON is ontworpen om snel en efficiënt vlakke werkstukken aan het bed van een bewerkingssysteem te bevestigen. Dun materiaal, dat voorheen alleen met grote moeite kon worden vastgezet, wordt nu letterlijk binnen enkele seconden vastgezet - inclusief plastic folies zo dun als 0,001 inch of aluminium platen zo dik als 0,250 inch. Deze vacuümtafel is voorzien van voor luchtstroom geoptimaliseerde poorten, met verzonken kamers, voor een superieure vacuümverdeling. Een goedkoop, gasdoorlatend substraat dient als een opofferingsvacuümdiffusor, waardoor de snijplotter door het werkstuk kan worden bewerkt, zonder in de tafel te snijden.

Omdat de DATRON-machines speciaal zijn gemaakt voor microbewerkingen op hoge snelheid, produceert de spil minder kracht, wat betekent dat een vacuüm kan worden gebruikt om opspanning en blanco's vast te houden - iets wat niet mogelijk is met een conventionele CNC. Centreerinzetstukken aan de onderkant van elk segment registreren met conische holtes (gefreesd door de machine zelf) op het oppervlak van de bewerkingstafel. Dit resulteert in een "boss-in-cavity"-systeem dat herhaalbaarheid van de locatie garandeert. Dit boss-in-cavity”-systeem in combinatie met de grote 40” x 27” werkenvelop op de DATRON-machine maakt meerdere instellingen mogelijk voor frequente projecten of jobtypes en biedt flexibiliteit om zich aan te passen aan binnenkomende jobs. Dus als QC Drilling midden in een batch zit en er komt een onverwacht spoedproject binnen, dan verwijderen ze gewoon één armatuur en vervangen deze door de nieuwe baan. Wanneer de spoedklus is voltooid, zetten ze de eerste armatuur terug op zijn plaats en gaan ze verder waar ze waren gebleven.

Shawn Devine zegt:"Het vermogen om zich snel aan te passen aan veranderende behoeften is de essentie van behendigheid ... en behendigheid is precies datgene dat QC Drilling het concurrentievoordeel geeft .”

Het belang van QC Drilling als case study is dat ze, in plaats van te verlangen naar de dagen van grote productieruns, kleine runs hebben omarmd als een levensvatbaar en winstgevend bedrijfsmodel - en nieuwe technologie hebben aangenomen die bij hun rol past. "We worden niet betaald voor het doen van offertes, dus we hebben een systeem om snel en nauwkeurig op banen te bieden, ze in huis te halen en ze voor elkaar te krijgen. Daar zijn we voor gestructureerd ... en we doen het goed met hen .” zegt Devine.

In feite gaat QC Drilling zo ver buiten de mentaliteit van grote oplagen dat ze niet eens knipperen wanneer de onderdelen die ze perfectioneren vervolgens naar Azië worden gebracht voor massaproductie. Door deze veranderingen kunnen ze doorgaan naar het volgende project dat achter hun machines staat opgesteld … en er lijkt geen einde in zicht te zijn.

“Het speelt in op ons bedrijfsmodel. De DATRO-apparatuur is geboekt, ook al hebben we nog niet het oppervlak bekrast in termen van wat het kan doen. Het is robuuste technologie en de mogelijkheden zijn onbegrensd ... en dat betekent dat het winstpotentieel dat ook is .” – Shawn Devine, president QC Drilling

CNC machine

- s voor het verbeteren van bewerkingstoleranties en het honen van CNC-apparatuur

- Prototypebewerking:voor- en nadelen van CNC voor prototypen

- Tips voor CNC-bewerking van titanium:ruimtevaart en meer

- Draaibanken en VMC's gebouwd voor hoogwaardige bewerkingen

- Aluminium voor CNC-bewerking:ken de voordelen, nadelen en legeringen

- Algemene tips voor boorbewerkingen

- Voordelen van CNC-bewerking voor grootschalige productie en fabricage

- Wat u moet weten over CNC-bewerking en precisie-engineering voor legeringen

- CNC frezen en bewerken:waar wordt het voor gebruikt?

- Precisie CNC-bewerking en metalen

- Tolerantie en precisie CNC-bewerking