Betere additieve productieresultaten behalen in generatief ontwerp

Lees dit artikel in:Deutsch (Duits)

Als onderdeel van de update van Fusion 360 van december 2020 hebben we net op tijd voor de feestdagen een verborgen geschenk afgeleverd:een nieuwe methode voor het genereren van resultaten op het gebied van additieve productie. Intern noemen we dit project Additive 2.0, en het maakt deel uit van onze Experimental Generative Solvers and Features preview. Deze nieuwe methode zou een lange weg moeten gaan om de vormkwaliteit en afdrukbaarheid van de resultaten te verbeteren in vergelijking met wat u eerder zag bij generatief ontwerp. Dit was een cadeau waarvan ik weet dat velen van ons reikhalzend hebben uitgekeken naar, en mijn team en ik willen graag alles wat we hebben afgeleverd "uitpakken".

Het nieuwe Additive 2.0-algoritme gebruiken

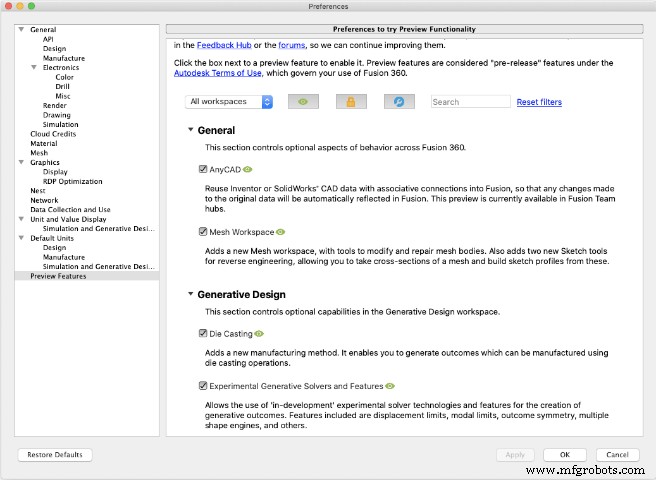

Allereerst moet u onze experimentele generatieve oplossers en functies-voorbeeld inschakelen vanuit uw gebruikersvoorkeuren.

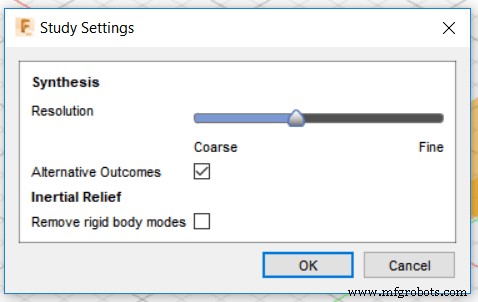

Als de preview is ingeschakeld, moet je Alternatieve uitkomsten inschakelen in de studie-instellingen. Vanaf daar stelt u gewoon uw studie in zoals gewoonlijk. Schakel de additieve productiebeperking in het dialoogvenster Productiebeperkingen in, kies de gewenste afdrukrichtingen en laat onze oplossers voor de rest zorgen.

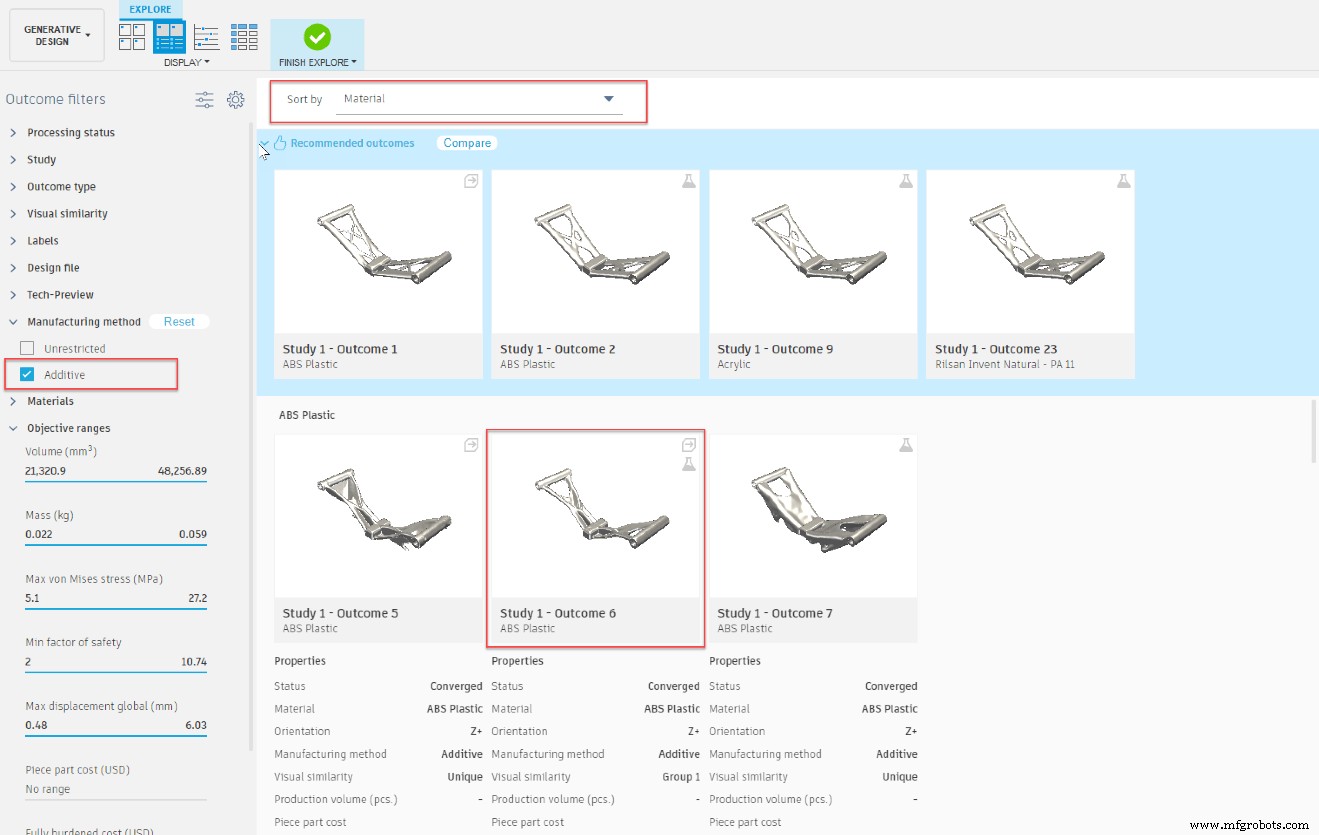

Eenmaal in Explore genereert Additive 2.0 voor elke set additieve uitkomsten (waarbij een set gelijk is aan gegeven materiaal en richting) de tweede uitkomst in elke set. Snelle tip:de gemakkelijkste manier om dit te zien, is door over te schakelen naar de eigenschappenweergave, te isoleren tot de additieve productiemethode en de vervolgkeuzelijst Sorteren op in te stellen op Materiaal.

Hoe is Additive 2.0 beter?

Onze aanvankelijke benadering om additieve resultaten te genereren liet in veel scenario's veel te wensen over in vormkwaliteit (velen van jullie hebben ons dat verteld, en we hebben geluisterd!). Het was gebruikelijk om resultaten te zien met uitgesproken traptreden en andere artefacten toen we probeerden te voldoen aan de overhangvereisten en volledig zelfvoorzienend te zijn. Met onze nieuwe aanpak kunnen onze oplossers veel beter voldoen aan de vereisten voor minimale diktes, de ontwerpmassa in evenwicht houden en ondersteunend materiaal minimaliseren. Deze nieuwe aanpak zal de vormkwaliteit niet opofferen om volledig zelfvoorzienend te zijn.

Laten we een paar voorbeelden bekijken die laten zien hoe deze verbeteringen van invloed zijn op de resultaten die we creëren.

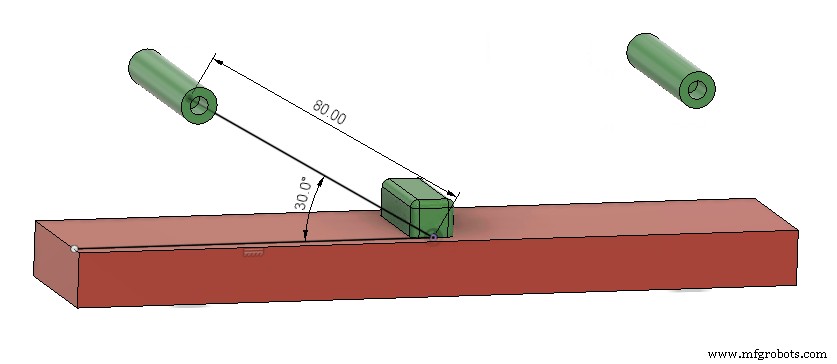

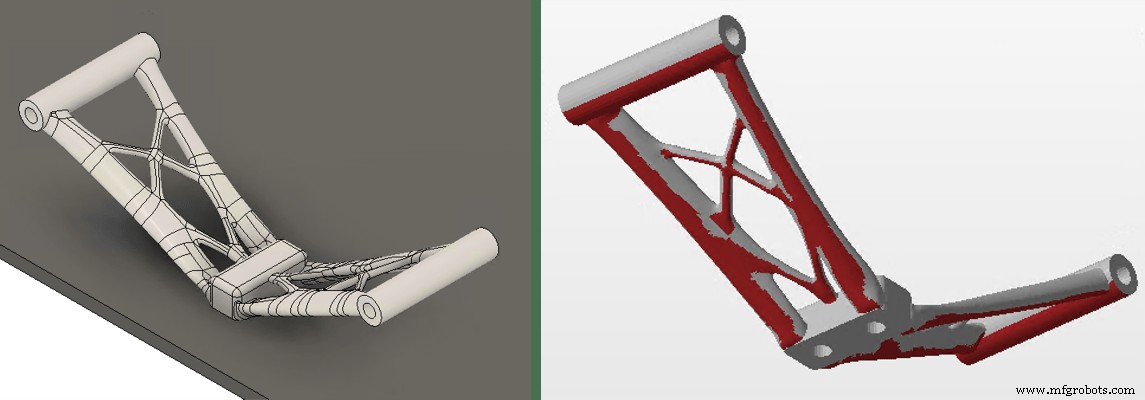

Ons eerste voorbeeld is de eenvoudige generatieve setup die hieronder wordt getoond (belastingen en beperkingen zijn verborgen). We zijn van plan dit onderdeel te vervaardigen in de richting die wordt getoond in figuur 1 (hieronder), waarbij het rode obstakel wordt vervangen door de bouwplaat.

Deze opstelling levert een onbeperkt resultaat op, zoals te zien is in figuur 2 (hieronder), dat om verschillende redenen moeilijk te vervaardigen is. Ten eerste vereist een groot gebied onder de onderdeelgeometrie ondersteuningsstructuren (rood gemarkeerde gebieden in de tweede helft van de afbeelding). Ook zijn de dunne elementen nabij het midden van het onderdeel kwetsbaar en kunnen ze breken tijdens het verwijderen van de ondersteuning. Hoewel dit ontwerp additief kan worden vervaardigd, is het verre van geoptimaliseerd.

Wanneer we Additive 2.0 naast onze bestaande additiefbeperkingen (Additive 1.0) gaan bekijken, worden de verschillen duidelijk, zoals weergegeven in figuur 3 (hieronder). In beide gevallen hebben we de additieve beperking geconfigureerd met een overhanghoek van 45 graden en een minimale dikte van 3 mm.

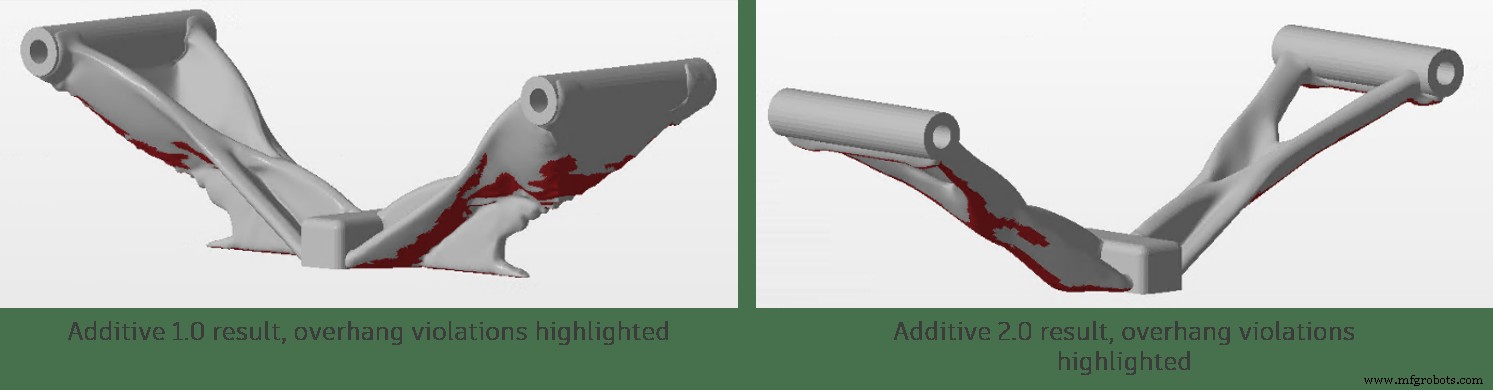

In beide gevallen wordt de benodigde hoeveelheid dragermateriaal verminderd, maar niet geëlimineerd. Het resultaat van Additive 1.0, dat materiaal opbouwt vanaf de bouwplaat om de hele structuur te ondersteunen, is echter 50% zwaarder dan het ongedwongen resultaat. Het vertoont traptredende artefacten die een veelvoorkomende ergernis waren met de originele oplossing voor additieve productie. Additive 2.0 vermindert ook aanzienlijk de hoeveelheid benodigde ondersteuningsmateriaal, maar doet dit met subtielere wijzigingen in de geometrie en verhoogt de massa slechts met 11% voor dit model. Beide additieve ontwerpen voldoen aan de minimale afmeting van 3 mm, maar Additive 2.0 behoudt een structuur die veel dichter bij het onbeperkte ligt, waarbij de te dunne traliebalken worden samengevoegd tot een dikkere organische structuur. De nieuwe Additive 2.0-resultaten elimineren ook veel van de slechte oppervlaktekwaliteit in het oorspronkelijke resultaat.

In theorie zullen de nieuwe Additive 2.0-beperkingen het ondersteunde oppervlak verkleinen en dunne bundels elimineren met een minimale toename van de totale massa van het onderdeel. Maar zijn deze ontwerpen eigenlijk beter maakbaar? Laten we het afdrukvoorbereidingsproces doornemen en kijken.

Het afdrukproces valideren

FFF-voorbeeld

Figuur 4 (hieronder) vergelijkt de uitkomsten voor Additief 1.0 en Additief 2.0 naast het oorspronkelijke onbeperkte resultaat. Elk van deze resultaten werd door de generieke FFF-workflow gehaald met behulp van de Fusion 360-additievenwerkruimte. De modellen werden gesneden en nabewerkt met Fusion 360 voordat ze werden afgedrukt op een desktop FFF-machine. Elk onderdeel werd nabewerkt met dezelfde printinstellingen, machine en in hetzelfde PLA-filament. De resultaten getoond in figuur 3 geven duidelijk de verbetering aan tussen additief 2,0 en 1,0, met een significante vermindering van 41,3% in deelmassa. Het voordeel van Additive 2.0 in vergelijking met het gebruik van de onbeperkte beperkingen wordt ook benadrukt, met een vermindering van 47,8% van het benodigde ondersteuningsmateriaal.

SLA-voorbeeld

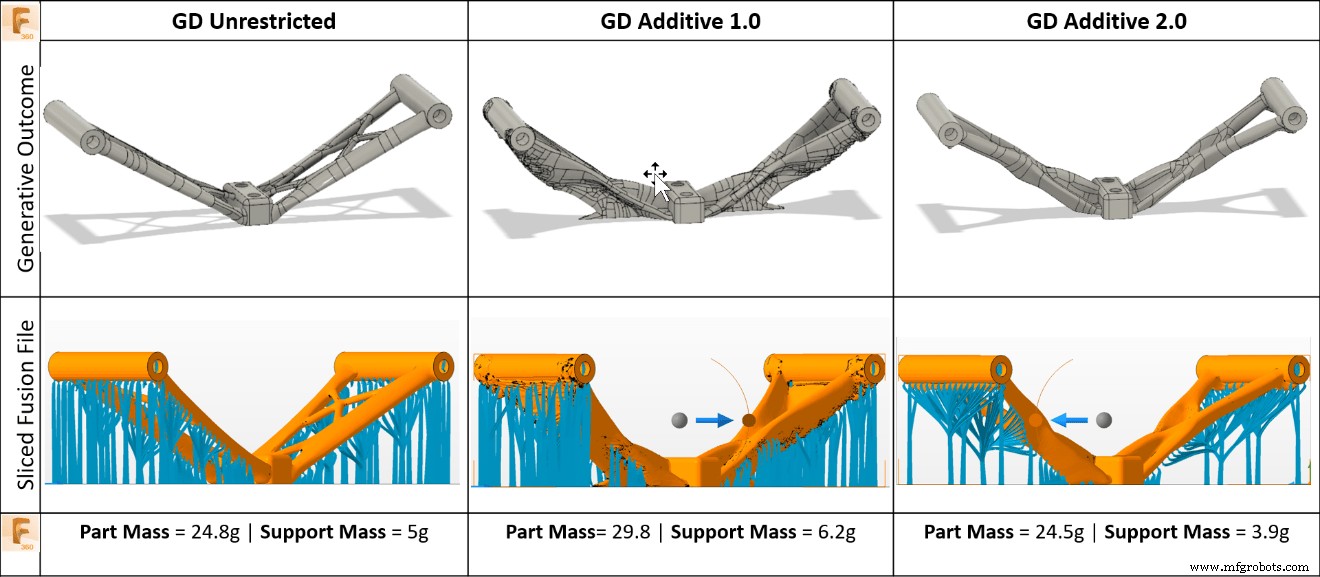

Afbeelding 5 (hieronder) vergelijkt de resultaten voor Additive 1.0 en Additive 2.0 met het oorspronkelijke onbeperkte resultaat dat is voorbereid voor afdrukken in een SLA-proces. Elk van deze resultaten werd door de generieke SLA-workflow met Netfabb gehaald. Net als bij de resultaten hierboven, identificeert figuur 5 duidelijk de verbetering van additief 1.0 naar 2.0. Zowel deelmassa als ondersteunend materiaal hadden dit proces ook nodig.

SLM-voorbeeld

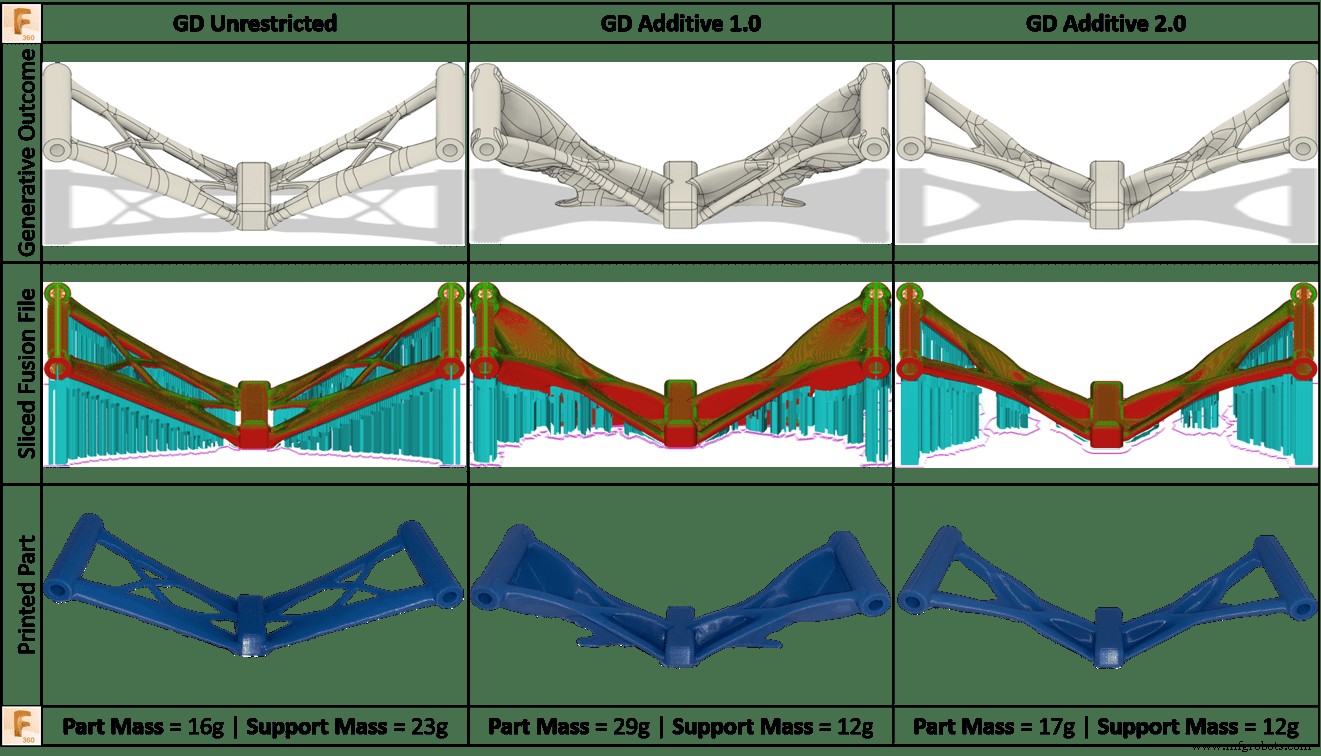

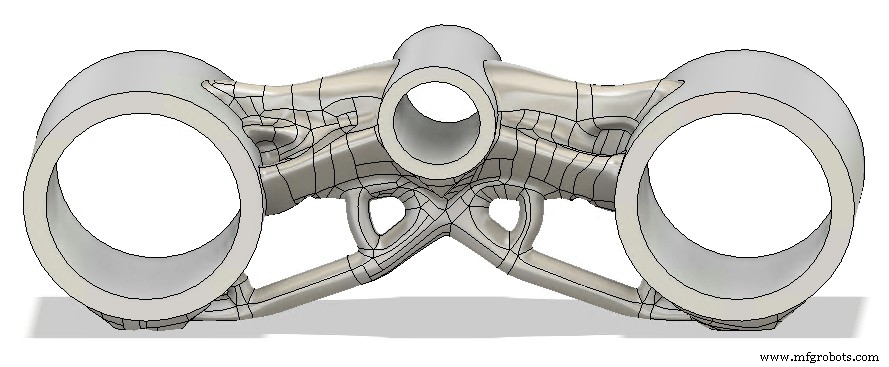

Laten we eens kijken naar een ander, meer realistisch voorbeeld. Het voorbeeldprobleem Motorcycle Triple Clamp in het generatieve ontwerptrainingsmateriaal loopt door het ontwerpen van een structureel onderdeel dat de vorkbuizen verbindt met de stuurpen op een motorfiets. Voor dit voorbeeld willen we het onderdeel additief uit aluminium vervaardigen met behulp van selectief lasersmelten (SLM).

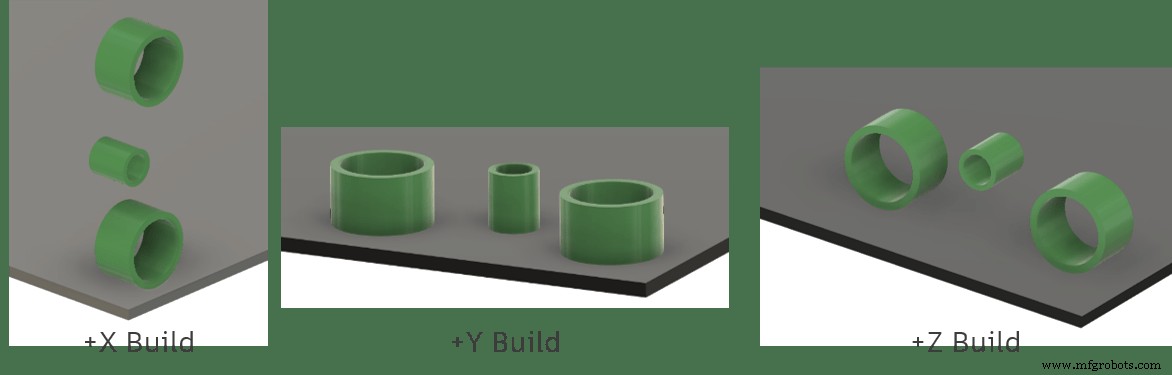

Voordat we de generatieve studie uitvoerden, hebben we de bouwrichting voor het onderdeel gekozen. De bouwhoogte is een belangrijke kostenfactor, dus hebben we de +X-richting vermeden. We weten uit ervaring dat we de meeste grote gaten met materiaal zullen moeten vullen tijdens het printen en daarna na de machine om de tolerantie te krijgen die we nodig hebben. Zodra de gaten zijn opgevuld, zal de +Y-oriëntatie een snelle verandering in het dwarsdoorsnedegebied aan de bovenzijde van het onderdeel hebben, wat een snelle afkoeling van een groot oppervlak veroorzaakt en bouwproblemen kan veroorzaken. Als gevolg hiervan hebben we de +Y-oriëntatie verworpen en zijn we uitgekomen op de +Z-bouwrichting.

We hebben een minimale afmeting van 0,25 inch (6,35 mm) gekozen om ervoor te zorgen dat alle geproduceerde balken groot genoeg zijn om de krachten van het verwijderen van de ondersteuning te weerstaan. De overhanghoek werd ingesteld op 45°, in overeenstemming met de parameters van het SLM-proces. Het resultaat van Additive 2.0 wordt weergegeven in de onderstaande afbeelding.

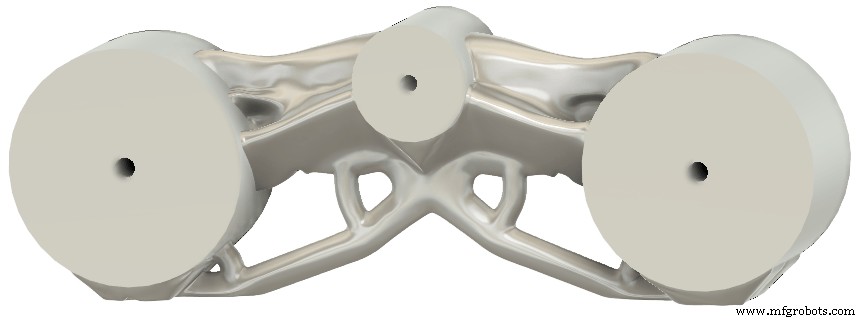

Normaal gesproken zouden we op dit punt waarschijnlijk ontwerpaanpassingen maken aan de organische vorm en de ontwerpprestaties valideren. Voor vandaag slaan we die stappen over en gaan we rechtstreeks naar de productiewerkruimte om het voor te bereiden voor het afdrukken.

We zullen een Renishaw AM250 gebruiken om het ontwerp te vervaardigen, waarvoor de Additive Build Fusion-extensie nodig is. Eerst moeten we de grote gaten opvullen met materiaal, zodat we ze later tot tolerantie kunnen bewerken. We doen dit in de werkruimte Fabricage door een fabricagemodel te maken waarin we de gaten persen/trekken om een kleinere diameter te krijgen.

Nu gaan we een nieuwe opstelling maken, waarbij we de Renishaw-machine en onze aangepaste geometrie selecteren. Na wat werk met de opdracht Verplaatsen, is ons onderdeel op het bouwplatform geplaatst.

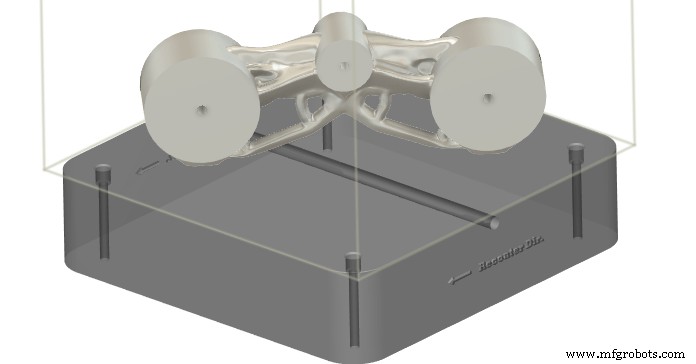

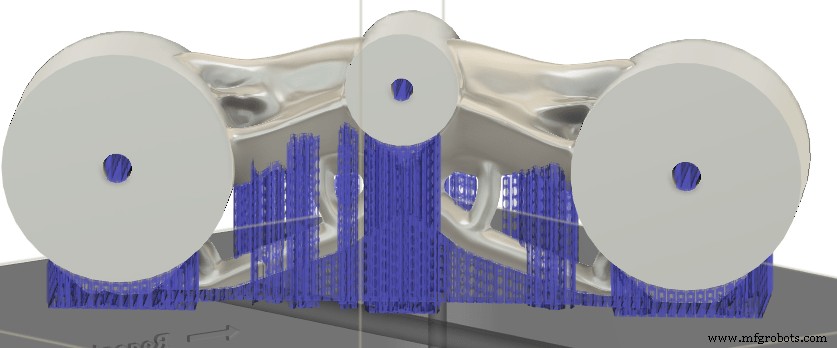

Nu zullen we de opdracht Volume Support gebruiken om ondersteunend materiaal te genereren.

Op dit punt zijn we klaar om de afdruk te simuleren, vervolgens de g-code te genereren en naar de machine te sturen.

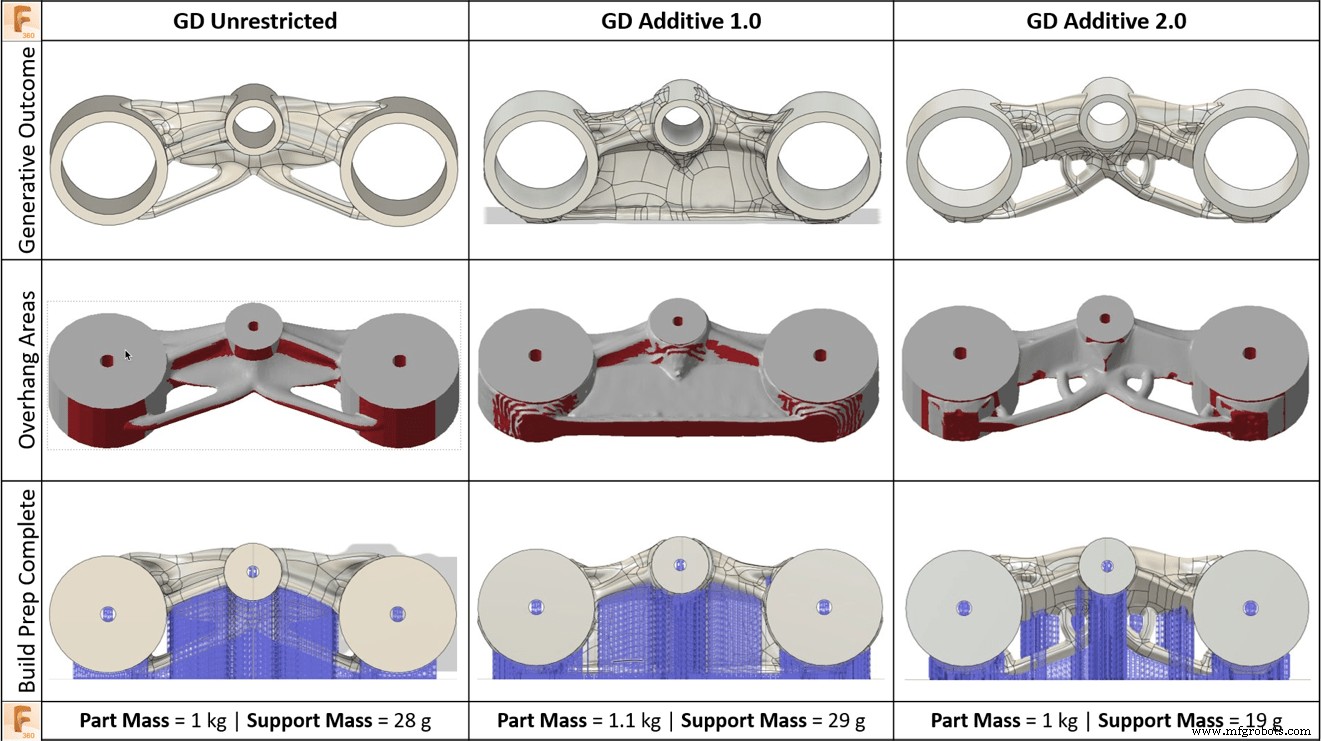

Figuur 7 (hieronder) vergelijkt het Additive 2.0-ontwerp met de onbeperkte en bestaande additive manufacturing-oplossingen en we zien een vergelijkbare trend als in het vorige voorbeeld. De resultaten van Additive 1.0 zijn zwaarder, vereisen evenveel ondersteuning als het onbeperkte deel en hebben problemen met de oppervlaktekwaliteit. Additief 2.0 verbetert de vormkwaliteit, vermindert het benodigde ondersteuningsmateriaal en brengt de massa van het onderdeel weer bijna gelijk aan het onbeperkte resultaat.

Probeer Additive 2.0 zelf uit

We hopen dat u net zo enthousiast bent over deze verbeteringen op het gebied van additieve fabricage als wij waren om ze naar het product te brengen. Hoewel de afbeeldingen in deze blog een geweldig verhaal vertellen, wilden we u de modellen geven die we hebben gebruikt om de verbeteringen te demonstreren, zodat u zelf een kijkje kunt nemen. Deze modellen zijn klaar om uit te voeren, te openen en de beschikbare onderzoeken te genereren.

Additief 2.0 V-vormige spanningsbalk instellen

Additive 2.0 Motorcycle Triple Clamp Setup

Als u vragen of opmerkingen heeft over onze nieuwe additieve productiebeperkingen, neem dan contact met ons op via generatieativedesignhelp@autodesk.com. Ook wil ik een geweldig team van experts bedanken die deze oplossing hebben ontwikkeld en gevalideerd, en Ben Weiss, Adam Day, Matt Oosthuizen en Divy Kishor Tiwary voor hun hulp bij het schrijven van deze blogpost. Ik wens jullie allemaal fijne feestdagen en een gelukkig nieuwjaar!

Industriële technologie

- Additieve productie versus subtractieve productie

- Voordelen van additieve fabricage

- 4 veelbelovende automatiseringstrends in additieve productie

- Een onderzoek naar workflows voor additieve productie

- Generatief ontwerp en 3D-printen:de productie van morgen

- Interview met experts:Robert Yancey van Autodesk over Additive Manufacturing, Generative Design en Industry 4.0

- Ontwerp voor het vervaardigen van PCB's

- All-in met additief

- Additieve productie in elektronica

- CAD volledig benutten in het additieve productieproces

- Additieve productie in de lucht- en ruimtevaart