De corrosie van lichtgewicht materialen die worden gebruikt in automobieltoepassingen

In de hele auto-industrie is er een toenemende belangstelling voor lichtgewicht constructiematerialen om een lager brandstofverbruik te bereiken en te voldoen aan wettelijke vereisten. De meeste autofabrikanten maken gebruik van recente ontwikkelingen op het gebied van hogesterktestaal, ultrahogesterktestaal, aluminiumlegeringen, magnesiumlegeringen en composieten. Van oudsher is aluminium populair omdat het een uitstekende corrosieweerstand biedt in vergelijking met het traditionele ijzer en staal. Dit artikel onderzoekt het streven naar nog lichtere materialen, die al dan niet even goede corrosieweerstand bieden.

Magnesiumcorrosie- en corrosiebeschermingsoplossingen in de auto-industrie

Magnesium is het lichtste technische metaal dat wordt gebruikt voor structurele toepassingen. De groei van magnesium in de automobielsector is echter relatief beperkt gebleven vanwege de slechte corrosieweerstand van magnesium en zijn legeringen. Magnesium heeft het laagste (minst edele) elektrochemische potentieel van alle metalen die worden gebruikt voor auto-onderdelen. Vergeleken met aluminium, dat ook een reactief metaal is, heeft magnesium een poreuze en niet-beschermende oxidelaag op het oppervlak die niet zorgt voor passivering door corrosie.

Een belangrijke stap voor het verbeteren van de corrosieweerstand van magnesiumlegeringen was de introductie van zeer zuivere legeringen, maar dat verandert niets aan de galvanische corrosieproblemen die optreden wanneer magnesium in contact komt met een ander metaal en een elektrolyt. (Lees meer over galvanische corrosie in het artikel Waarom veroorzaken twee verschillende metalen corrosie?)

Het gebruik van een barrièrecoating is een mogelijke oplossing om corrosie van magnesiumlegeringen te voorkomen. Barrièrecoatings hebben echter ook het potentieel om ongunstige anode/kathodeoppervlakverhoudingen te creëren op plaatsen met coatingdefecten. Eerdere ervaring heeft uitgewezen dat de meeste huidige organische coatings of coatings op epoxybasis de penetratie van een waterige elektrolyt in het onderliggende magnesiumsubstraat niet permanent kunnen voorkomen. Zodra een waterige elektrolyt een magnesiumsubstraat bereikt, kan de corrosiereactie beginnen zonder dat er zuurstof nodig is en waterstof wordt gegenereerd. Waterstof zal dan resulteren in de vorming van blaren onder de coating en uiteindelijk het corrosiebeschermingssysteem in gevaar brengen.

De corrosie-ingenieur is meestal niet betrokken bij de vroege stadia van auto-ontwerp, die doorgaans meer gericht is op eindige-elementenanalyse (FEA) voor structurele vereisten en stromingssimulatie voor het gietproces. Om de bovenstaande problemen aan te pakken, moeten de volgende hoofdpunten in overweging worden genomen:

- Op korte termijn moet de ontwikkeling van een robuust, zelfherstellend, betaalbaar en milieuvriendelijk coatingsysteem voor magnesiumlegeringen een prioriteit zijn. Het coatingsysteem moet krasvast zijn en voldoen aan bestaande industrie-eisen, zoals GMW/SAE/ISO-gerelateerde normen. Om economisch concurrerend te zijn, moeten de ideale doelkosten lager zijn dan $ 1 USD/m 2 .

- Op de langere termijn moet een corrosiebestendige magnesiumlegering een corrosiesnelheid hebben van minder dan 0,1 mm/jaar (meestal na 7 dagen onderdompeling in 3,5 gew.% NaCl-oplossing) of een corrosieprestatie hebben die gelijk is aan of beter is dan die van de concurrentie aluminiumlegeringen (zoals Silafont 36, A356 of zelfs AA5xxx- en AA6xxx-legeringen) in corrosietests volgens industriestandaarden. Dit kan worden bereikt door vormen van legeringselementen toe te voegen om de corrosieweerstand te bevorderen of de ontwikkeling van een dichte passieve film op het oppervlak te bevorderen.

- Oppervlaktecoatings kunnen het scala aan mogelijke automobieltoepassingen voor magnesium verbreden. Plasma-elektrolytische oxidatie (PEO) als oppervlaktecoating is een oplossing voor auto-ingenieurs die auto-onderdelen en subassemblages ontwerpen en specificeren. De unieke technologie van PEO maakt gebruik van een elektrolytbad en plasma met drie verschillende fasen die een keramiekachtige duplexcoating vormen op magnesiumlegeringen. Het proces kan in elke fase worden aangepast om op maat gemaakte coatings te creëren voor precieze behoeften. De toplaag van de meerlaagse coating is ook zeer poreus en kan de inhoud van het elektrolytische bad in de oppervlaktecoating opnemen om extra eigenschappen op te nemen.

Galvanische corrosie tussen met koolstofvezel versterkte polymeren en metalen

Koolstof wordt gebruikt als versterkende fase in koolstofvezelversterkte polymeercomposieten (CFRP). CFRP's zijn aantrekkelijk voor ingenieurs omdat ze een hoge specifieke sterkte hebben en lichtgewicht materialen zijn voor autotoepassingen.

Alleen vezelversterkte composieten worden als corrosiebestendig beschouwd. Wanneer dit echter wordt samengevoegd met metalen, kan dit corrosieproblemen veroorzaken. CFRP's zijn elektrisch geleidend en elektrochemisch zeer nobel. Daarom, wanneer een metaal of legering op ongepaste wijze wordt verbonden met CFRP's (zodat er een elektrische verbinding is), is het metaal vatbaar voor galvanische corrosie. (Lees voor meer informatie Galvanische corrosie van metalen verbonden met koolstofvezelversterkte polymeren.)

In combinatie met een bevestigingsmiddel, bout of moer verslechtert de situatie omdat een groot oppervlak van de CFRP is gekoppeld aan kleine metalen onderdelen. In deze omstandigheden kan de snelheid van galvanische corrosie worden versneld vanwege een hoge verhouding tussen kathode en anodeoppervlak (Ac/Aa).

De galvanische corrosie van metalen gekoppeld aan koolstofcomposietmaterialen wordt sinds de jaren zeventig gerapporteerd. De juiste materialen en het juiste ontwerp van materiaalverbindingsmethoden moeten echter nog worden bepaald.

De aanhoudende vraag naar CFRP's in automobieltoepassingen vereist verdere systematische studie van de galvanische corrosie tussen koolstofvezelcomposieten en automobieltechnische materialen, waaronder een reeks staalsoorten (met een reeks oppervlaktebehandelingen) en talrijke aluminiumlegeringen. Vooral belangrijk is de invloed van verschillende materiaalcombinaties, geometrieën en verbindingsmethoden op de daaropvolgende corrosie-intensiteit.

Galvanische corrosie voor de gemengde materialen Strategie bij het lichaam in het witte stadium

De body in white (BIW)-fase verwijst naar de stap in de autoproductie waarin de carrosseriecomponenten met elkaar zijn verbonden. Traditioneel wordt een heel voertuig gemaakt van gemengde materialen die tijdens de eindmontage achtereenvolgens worden bevestigd aan een overwegend stalen carrosserie. Om een nog lichter voertuig met een hogere stijfheid te krijgen, is een meer gecompliceerde 'hybride' van verschillende materialen nodig voor de carrosseriestructuur. (Gerelateerde literatuur:wat nieuwe materiaalwetenschappelijke studies suggereren over corrosiebeheersing in de toekomst.)

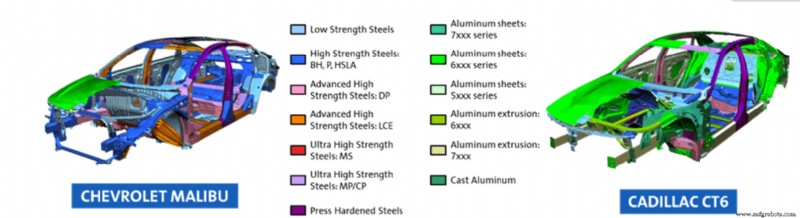

De Cadillac CT6, het eerste voertuig van General Motors dat is gemaakt van gemengde materialen, bevat verschillende soorten staalplaat, aluminiumplaat, gietstukken en extrusies, zoals weergegeven in afbeelding 1. Andere voertuigen, zoals de Chevrolet Malibu, volgen ook dezelfde trend.

Figuur 1. Gemengde materialen body-in-white voor Chevrolet Malibu en Cadillac CT6

Figuur 1. Gemengde materialen body-in-white voor Chevrolet Malibu en Cadillac CT6

Bron:Corrosievermijding in lichtgewicht materialen voor automobieltoepassingen

De verschillende materialen en legeringen zorgen voor uitdagingen op het gebied van galvanische corrosie en hun verschillende thermische uitzettingscoëfficiënten. Numerieke simulatiemethoden hebben het potentieel aangetoond om galvanische stroomverdeling te voorspellen.

In automobieltoepassingen kan het materiaal worden beschouwd als onder een dunne film van een elektrolytomgeving. Daarom zal het corrosiegedrag (en het galvanische corrosiegedrag) complex zijn vanwege het elektrochemische systeem en het geleidbaarheidspad dat voortdurend verandert of verandert.

Onlangs is door een softwarebedrijf een dunne-filmmodel ontwikkeld om galvanische corrosie onder een dunne-filmelektrolyt te simuleren, met als logisch vervolg de wijdverbreide experimentele validatie van dergelijke modellen. De eerste studie was veelbelovend, wat wijst op het vooruitzicht van het voorspellen van zoutsproeitestresultaten op componentniveau. Bij verdere ontwikkeling kunnen dergelijke gecombineerde modellerings-experimentele benaderingen nuttig zijn om de totale stroom- en potentiaalverdeling van een volledig voertuig met gemengde materialen te simuleren.

Simulatie biedt een eenvoudigere aanpak voor het modelleren van corrosie

Corrosiemodellering stelt een ingenieur in staat om te anticiperen op de waarschijnlijkheid van corrosie van een onderdeel gedurende een bepaalde periode. Parameters zoals relatieve vochtigheid en zoutbelasting kunnen als parameters worden ingevoerd. De simulatieresultaten kunnen worden vergeleken met de werkelijke zoutsproeitests om de levensduur van de coating in termen van corrosieweerstand te controleren en ook om de correlatie van de resultaten te controleren.

De toekomst van corrosiebescherming geïnspireerd door nieuwe technologieën

Voertuigen bevatten nu een aanzienlijk aantal "slimme" functies zoals bandenspanningscontrole en andere intelligente diagnosesystemen die een industriestandaard zijn geworden. Het is daarom te verwachten dat in de toekomst een corrosiemonitoringsysteem kan worden gerealiseerd. Geschikte sensoren, die in staat zijn om de corrosiesnelheid op kritieke locaties in realtime te bewaken, kunnen bijvoorbeeld waarschuwingen geven voordat het systeem uitvalt.

Bovendien kunnen machine learning en kunstmatige intelligentie veldcorrosiegegevens verzamelen en gegevensanalyses op afstand uitvoeren om een nauwkeurigere correlatie tussen laboratorium en veld te genereren. Dit is van cruciaal belang en relevant voor het bredere gebied van corrosie, dat de ervaring van individuele ingenieurs kan aanvullen en vergroten.

Onderhoud en reparatie van apparatuur

- 4 Gebruik van Hafnium | De toepassingen van Hafnium- en Hafniumlegeringen

- De ontwikkeling van lichtgewicht composietmaterialen in de medische industrie

- Koolstofvezel in automobieltoepassingen

- Elix en Polyscope werken samen in speciale materialen voor auto-interieurtoepassingen

- De 5 meest populaire landbouwmachines

- De meest populaire kunststof spuitgietmaterialen

- De basis van kunststofextrusie:proces, materialen, toepassingen

- Wat zijn de unieke voordelen van lichtgewicht metalen?

- De verschillende soorten laders die in de bouw worden gebruikt

- Zandgiettoepassingen voor de automobielmarkt

- Welke metalen materialen worden gebruikt in elektrische auto's?