Rits

Achtergrond

Bevestigingsmiddelen hebben een lange weg afgelegd sinds de vroege bot- of hoornpinnen en botsplinters. Veel apparaten zijn later ontworpen die efficiënter waren; dergelijke bevestigingsmiddelen omvatten gespen, veters, veiligheidsspelden en knopen. Knopen met knoopsgaten, hoewel nog steeds een belangrijke praktische methode van sluiting, zelfs vandaag de dag, hadden hun problemen. Ritsen werden voor het eerst bedacht ter vervanging van de irritante negentiende-eeuwse gewoonte om tot veertig kleine knoopjes op elke schoen van die tijd te moeten knopen.

In 1851 ontwikkelde Elias Howe, de uitvinder van de naaimachine, wat hij een automatische doorlopende kledingsluiting noemde. Het bestond uit een reeks gespen verbonden door een verbindingskoord dat over ribben liep of gleed. Ondanks het potentieel van deze ingenieuze doorbraak, werd de uitvinding nooit op de markt gebracht.

Een andere uitvinder, Whitcomb L. Judson, kwam op het idee van een ritssluiting, die hij in 1893 patenteerde. Het mechanisme van Judson was een opstelling van haken en ogen met een schuifsluiting die ze zou verbinden. Nadat Judson de nieuwe lockers met gespen had getoond op de World's Columbian Exposition in Chicago in 1893, kreeg hij financiële steun van Lewis Walker, en samen richtten ze in 1894 de Universal Fastener Company op.

De eerste ritsen waren niet echt een verbetering ten opzichte van eenvoudigere knopen, en de innovaties kwamen langzaam in het volgende decennium. Judson vond een rits uit die volledig uit elkaar zou vallen (zoals de ritsen die je tegenwoordig op jassen vindt), en hij ontdekte dat het beter was om de tanden rechtstreeks op een stoffen band te klemmen die in een kledingstuk kon worden genaaid, in plaats van de tanden zelf in de kledingstuk.

Ritsen konden nog steeds openklappen en plakken tot in 1906, toen Otto Frederick Gideon Sundback zich bij Judsons bedrijf voegde, dat toen de Automatic Hook and Eye Company heette. Zijn patent voor Plako in 1913 wordt beschouwd als het begin van de moderne rits. Zijn "Hookless Number One", een apparaat waarbij kaken op kralen worden geklemd, werd snel vervangen door "Hookless Number Two", dat erg leek op moderne ritsen. Geneste, komvormige tanden vormden de beste ritssluiting tot nu toe, en een machine die het metaal in één proces kon uitdrukken, maakte het op de markt brengen van de nieuwe sluiting haalbaar.

De eerste ritsen werden geïntroduceerd voor gebruik in de Eerste Wereldoorlog als sluitingen voor geldgordels, vliegende pakken en reddingsvesten van soldaten. Vanwege oorlogstekorten ontwikkelde Sundback een nieuwe machine die slechts ongeveer 40 procent van het metaal gebruikte dat oudere machines nodig hadden.

Ritsen voor het grote publiek werden pas in de jaren 1920 geproduceerd, toen B.F. Goodrich er een vroeg voor gebruik in zijn bedrijfsoverschoenen. Het was de president van Goodrich, Bertram G. Work, die op de proppen kwam met het woord zipper, maar hij wilde dat het zou verwijzen naar de laarzen zelf, en niet naar het apparaat waarmee ze werden vastgemaakt, waarvan hij vond dat het beter een ritssluiting werd genoemd.

De volgende verandering die ritsen ondergingen, werd ook versneld door een oorlog - de Tweede Wereldoorlog. Ritsfabrieken in Duitsland waren verwoest en metaal was schaars. Een West-Duits bedrijf, Opti-Werk GmbH, begon onderzoek naar nieuwe kunststoffen en dit onderzoek resulteerde in tal van patenten. J.R. Ruhrman en zijn medewerkers kregen een Duits patent voor de ontwikkeling van een kunststof ladderketting. Alden W. Hanson bedacht in 1940 een methode  Een stringer bestaat uit de tape (of stof) en tanden die een kant van de rits vormen. Een methode om de stringer te maken, houdt in dat een afgeplatte strook draad tussen een koppons en een zakpons wordt geleid om scheppen te vormen. Een stanspons snijdt rond de scheppen om een Y-vorm te vormen. De pootjes van de Y worden dan om de stoffen tape geklemd. waardoor een plastic spoel in de ritsdoek kon worden genaaid. Daarna volgde een door A. Gerbach en de firma William Prym-Wencie onafhankelijk ontwikkelde getande plastic draad die daadwerkelijk in de stof kon worden geweven.

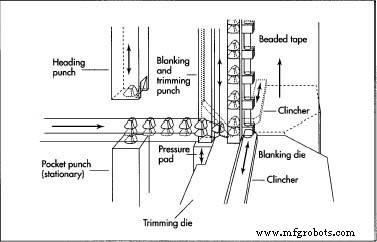

Een stringer bestaat uit de tape (of stof) en tanden die een kant van de rits vormen. Een methode om de stringer te maken, houdt in dat een afgeplatte strook draad tussen een koppons en een zakpons wordt geleid om scheppen te vormen. Een stanspons snijdt rond de scheppen om een Y-vorm te vormen. De pootjes van de Y worden dan om de stoffen tape geklemd. waardoor een plastic spoel in de ritsdoek kon worden genaaid. Daarna volgde een door A. Gerbach en de firma William Prym-Wencie onafhankelijk ontwikkelde getande plastic draad die daadwerkelijk in de stof kon worden geweven.

Na een trage start duurde het niet lang voordat de verkoop van ritsen steeg. In 1917 werden 24.000 ritsen verkocht; in 1934 was het aantal gestegen tot 60 miljoen. Tegenwoordig worden ritsen gemakkelijk in de miljarden geproduceerd en verkocht, voor alles van spijkerbroeken tot slaapzakken.

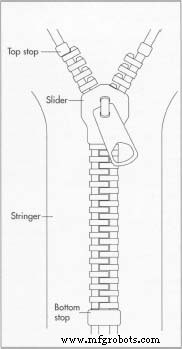

Grondstoffen

De basiselementen van een ritssluiting zijn:de stringer (de band en de tanden die één kant van een ritssluiting vormen); de slider (opent en sluit de rits); een tabblad (aangetrokken om de schuifregelaar te verplaatsen); en stopt (voorkomen dat de schuif de ketting verlaat). Een scheidende ritssluiting, in plaats van een onderste stop die de stringers verbindt, heeft twee apparaten - een doos en een pin - die als stops fungeren wanneer ze in elkaar worden gezet.

Metalen rits hardware kan worden gemaakt van roestvrij staal, aluminium, messing, zink of een nikkel-zilverlegering. Soms wordt een stalen ritssluiting gecoat met messing of zink, of wordt deze geverfd om overeen te komen met de kleur van de stoffen tape of het kledingstuk. Ritsen met plastic hardware zijn gemaakt van polyester of nylon, terwijl de schuif en het treklipje meestal zijn gemaakt van staal of zink. De stoffen tapes zijn gemaakt van katoen, polyester of een mix van beide. Bij ritsen die aan beide uiteinden opengaan, worden de uiteinden gewoonlijk niet in een kledingstuk genaaid, zodat ze verborgen zijn zoals ze zijn wanneer een ritssluiting slechts aan één uiteinde opengaat. Deze ritsen zijn verstevigd met een sterke katoenen tape (versterkt met nylon) die aan de uiteinden is aangebracht om rafelen te voorkomen.

Het fabricageproces

De ritsen van tegenwoordig bestaan uit belangrijke onderdelen van metaal of plastic. Afgezien van dit ene zeer belangrijke verschil, zijn de stappen die nodig zijn om het eindproduct te produceren in wezen hetzelfde.

Stringers maken — metalen ritsen

- 1 Een stringer bestaat uit de tape (of stof) en tanden die een kant van de rits vormen. Het oudste proces voor het maken van de stringers voor een metalen ritssluiting is dat proces dat in 1923 door Otto Sundback is uitgevonden. Een ronde draad wordt door een walserij gestuurd en vormt deze in een Y-vorm. Deze draad wordt vervolgens gesneden om een tand te vormen waarvan de breedte geschikt is voor het gewenste type ritssluiting. De tand wordt vervolgens in een gleuf op een roterende draaitafel geplaatst om door een matrijs in de vorm van een schep te worden geponst. De draaitafel wordt 90 graden gedraaid en een andere tand wordt in de gleuf gevoerd. Na nog een draai van 90 graden is de eerste tand

Om de stringer voor een spiraalvormige plastic ritssluiting te maken, wordt een ronde plastic draad ingekeept en vervolgens tussen twee verwarmde schroeven gevoerd . Deze schroeven, de ene met de klok mee, de andere tegen de klok in, trekken de plastic draad naar buiten om lussen te vormen. Een koppenmaker aan de voorkant van elke lus vormt deze vervolgens tot een ronde knop. Deze methode vereist dat een linkerspiraal en een rechterspiraal tegelijkertijd op twee afzonderlijke machines worden gemaakt, zodat de kettingen overeenkomen met een voltooide ritssluiting. op de textieltape geklemd. De tape moet iets meer dan twee keer de dikte van de schep - de komvormige tand - na het vastklemmen iets omhoog worden gebracht om ruimte te maken voor de tegenoverliggende tand op de voltooide ritssluiting. Een langzaam en vervelend proces, de populariteit is afgenomen.

Om de stringer voor een spiraalvormige plastic ritssluiting te maken, wordt een ronde plastic draad ingekeept en vervolgens tussen twee verwarmde schroeven gevoerd . Deze schroeven, de ene met de klok mee, de andere tegen de klok in, trekken de plastic draad naar buiten om lussen te vormen. Een koppenmaker aan de voorkant van elke lus vormt deze vervolgens tot een ronde knop. Deze methode vereist dat een linkerspiraal en een rechterspiraal tegelijkertijd op twee afzonderlijke machines worden gemaakt, zodat de kettingen overeenkomen met een voltooide ritssluiting. op de textieltape geklemd. De tape moet iets meer dan twee keer de dikte van de schep - de komvormige tand - na het vastklemmen iets omhoog worden gebracht om ruimte te maken voor de tegenoverliggende tand op de voltooide ritssluiting. Een langzaam en vervelend proces, de populariteit is afgenomen. Een andere soortgelijke methode is ontstaan in de jaren 1940. Dit houdt in dat een afgeplatte strook draad tussen een koppons en een zakpons gaat om bolletjes te vormen. Een stanspons snijdt rond de scheppen om een Y-vorm te vormen. De pootjes van de Y worden dan om de stoffen tape geklemd. Deze methode bleek sneller en effectiever te zijn dan het origineel van Sundback.

- 2 Nog een andere methode, ontwikkeld in de jaren dertig, maakt gebruik van gesmolten metaal om tanden te vormen. Om de stoffen tape wordt een mal in de vorm van een tandenketting geklemd. Vervolgens wordt gesmolten zink onder druk in de mal gespoten. Water koelt de mal af, waardoor de gevormde tanden vrijkomen. Eventuele resten worden weggesneden.

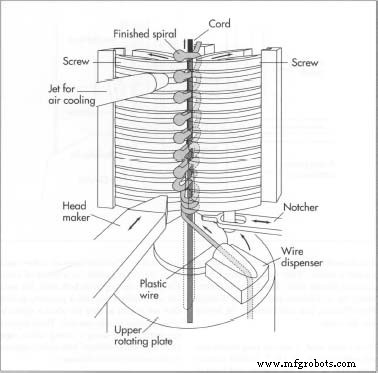

Stringers maken — plastic ritsen

- 3 Kunststof ritsen kunnen spiraalvormig, getand, laddervormig of rechtstreeks in de stof worden geweven. Er worden twee methoden gebruikt om de stringers te maken voor een spiraalvormige plastic ritssluiting. De eerste omvat het inkepen van een ronde plastic draad voordat deze tussen twee verwarmde schroeven wordt gevoerd. Deze schroeven, de ene met de klok mee, de andere tegen de klok in, trekken de plastic draad naar buiten om lussen te vormen. Een koppenmaker aan de voorkant van elke lus vormt deze vervolgens tot een ronde knop. Vervolgens wordt de kunststof spiraal gekoeld met lucht. Deze methode vereist dat een linkerspiraal en een rechterspiraal tegelijkertijd op twee afzonderlijke machines worden gemaakt, zodat de kettingen overeenkomen met een voltooide ritssluiting.

De tweede methode voor spiraalvormige kunststof ritsen maakt zowel de linker als de rechter spiraal tegelijkertijd op één machine. Een stuk draad wordt twee keer gelust tussen inkepingen op een roterend vormwiel. Een pusher en koppenmaker drukken tegelijkertijd de plastic draden stevig in de inkepingen en vormen de koppen. Dit proces maakt twee kettingen die al aan elkaar zijn gekoppeld om op twee stoffen banden te worden genaaid.

- 4 Om de stringers voor een getande plastic ritssluiting te maken, wordt een gietproces gebruikt dat vergelijkbaar is met het metaalproces dat is beschreven in stap #2 hierboven. Een roterend wiel heeft aan de rand verschillende kleine mallen die de vorm hebben van afgeplatte tanden. Door de mallen lopen twee koorden om de afgewerkte tanden met elkaar te verbinden. Half-gesmolten plastic wordt in de mal gevoerd, waar het wordt vastgehouden totdat het stolt. Een vouwmachine buigt de tanden in een U-vorm die op een stoffen tape kan worden genaaid.

- 5 De stringers voor een plastic ladderrits worden gemaakt door een plastic draad op afwisselende spoelen te winden die uitsteken vanaf de rand van een roterend vormwiel. Strippers aan elke kant tillen de lussen van de spoelen, terwijl een kop- en inkepingswiel tegelijkertijd de lussen in een U-vorm drukt en koppen op de tanden vormt, die vervolgens op de stoffen tape worden genaaid.

- 6 Superieure kledingritsen kunnen worden gemaakt door de plastic draad rechtstreeks in de stof te weven, volgens dezelfde methode als bij het weven van stoffen. Deze methode is niet gebruikelijk in de Verenigde Staten, maar dergelijke ritsen worden vaak geïmporteerd.

Voltooiing van het fabricageproces

- 7 Nadat de afzonderlijke stringers zijn gemaakt, worden ze eerst samengevoegd met een tijdelijk apparaat dat lijkt op een schuifregelaar. Vervolgens worden ze geperst en, in het geval van metalen ritsen, schrobben staalborstels scherpe randen. De banden worden vervolgens gesteven, uitgewrongen en gedroogd. Metalen ritsen worden vervolgens in de was gezet voor een soepele werking, en beide typen worden op enorme spoelen gerold om later tot volledige ritsen te worden gevormd.

- 8 De schuif en het treklipje worden afzonderlijk in elkaar gezet nadat ze uit metaal zijn gestempeld of gegoten. De doorlopende ritsband wordt vervolgens van de spoel afgerold en de tanden worden met tussenpozen verwijderd, waardoor er ruimte overblijft rond kleinere kettingen. Bij ritsen die maar aan één kant opengaan, wordt eerst de onderste stop vastgeklemd en vervolgens wordt de schuiver ingeregen

De basiselementen van een rits zijn de stringer (de tape en de tandjes waaruit één kant van een rits bestaat) ); de slider (opent en sluit de rits); een tabblad (aangetrokken om de schuifregelaar te verplaatsen); en stopt (voorkomen dat de schuif de ketting verlaat). op de ketting. Vervolgens worden de bovenste aanslagen vastgeklemd en worden de openingen tussen de lengtes van de tanden in het midden gesneden. Voor ritsen die uit elkaar gaan, wordt het middelpunt van elke opening bedekt met versterkende tape en worden de bovenste aanslagen vastgeklemd. De tape wordt vervolgens gesneden om de stroken ketting weer te scheiden. De schuif en de doos worden vervolgens op de ene ketting geschoven en de pen op de andere.

De basiselementen van een rits zijn de stringer (de tape en de tandjes waaruit één kant van een rits bestaat) ); de slider (opent en sluit de rits); een tabblad (aangetrokken om de schuifregelaar te verplaatsen); en stopt (voorkomen dat de schuif de ketting verlaat). op de ketting. Vervolgens worden de bovenste aanslagen vastgeklemd en worden de openingen tussen de lengtes van de tanden in het midden gesneden. Voor ritsen die uit elkaar gaan, wordt het middelpunt van elke opening bedekt met versterkende tape en worden de bovenste aanslagen vastgeklemd. De tape wordt vervolgens gesneden om de stroken ketting weer te scheiden. De schuif en de doos worden vervolgens op de ene ketting geschoven en de pen op de andere. - 9 Afgewerkte ritsen worden gestapeld, in dozen gedaan en vervoerd naar kledingfabrikanten, bagagefabrikanten of andere fabrikanten die afhankelijk zijn van ritsen. Sommige worden ook naar warenhuizen of stoffenwinkels verscheept voor directe aankoop door de consument.

Kwaliteitscontrole

Ritsen zijn, ondanks hun aantal en praktisch zorgeloos gebruik, gecompliceerde apparaten die vertrouwen op een soepele, bijna perfecte koppeling van kleine komvormige tanden. Omdat ze meestal zijn ontworpen als sluitingen voor kleding, moeten ze ook een reeks tests ondergaan die vergelijkbaar zijn met die voor kleding die vaak wordt gewassen en gedragen.

Elke keer weer een soepel functionerende rits is het doel van ritsfabrikanten, en een dergelijke betrouwbaarheid is noodzakelijkerwijs afhankelijk van toleranties. Elke dimensie van een ritssluiting - de breedte, lengte, lengte van de tape, de afmetingen van de tanden, de lengte van de ketting, de afmetingen van de schuif en de lengte van de stop, om er maar een paar te noemen - wordt onderworpen aan een nauwkeurig onderzoek om vast te stellen dat de waarden binnen een acceptabel bereik vallen. Samplers gebruiken statistische analyse om het bereik van een batch ritsen te controleren. Over het algemeen moeten de afmetingen van de ritssluiting binnen 90 procent van de gewenste lengte liggen, hoewel deze in de meeste gevallen dichter bij 99 procent ligt.

Een rits wordt getest op vlakheid en rechtheid. Vlakheid wordt gemeten door er een meter overheen te laten gaan die op een bepaalde hoogte is ingesteld; als de meter de rits meerdere keren raakt, is de rits defect. Om de rechtheid te meten, wordt de rits over een rechte rand gelegd en gecontroleerd op eventuele krommingen.

De sterkte van de ritssluiting is belangrijk. Dit betekent dat de tanden niet gemakkelijk los mogen komen en de rits ook niet gemakkelijk te breken mag zijn. Om de sterkte te testen, wordt een trekbank met een haak aan een tand bevestigd. De machine wordt vervolgens getrokken en een meter meet met welke kracht de tand van het doek scheidt. Deze zelfde trekbankmachines worden gebruikt om de sterkte van de gehele ritssluiting te testen. Aan elke stoffen tape wordt een machine bevestigd en vervolgens getrokken. De kracht die nodig is om de rits volledig uit elkaar te trekken in twee afzonderlijke stukken wordt gemeten. Aanvaardbare sterktewaarden worden bepaald op basis van het type ritssluiting dat wordt gemaakt:een heavy-duty ritssluiting vereist hogere waarden dan een lichtgewicht. Ritsen zijn ook gecomprimeerd om te zien wanneer ze breken.

Om een ritssluiting te meten of deze gemakkelijk te sluiten is, meet een trekbank de kracht die nodig is om de ritssluiting op en neer te ritsen. Voor kledingstukken moet deze waarde vrij laag zijn, zodat de gemiddelde persoon gemakkelijk kan dichtritsen en zodat het kledingstuk niet scheurt. Voor andere doeleinden, zoals matras covers, de kracht kan hoger zijn.

Een afgewerkte voorbeeldrits moet voldoen aan de textielkwaliteitscontroles. Het is getest op duurzaamheid bij het wassen door te worden gewassen in een kleine hoeveelheid heet water, een aanzienlijke hoeveelheid bleekmiddel en schuurmiddelen om veel wasbeurten te simuleren. Ritsen worden ook geschud met kleine stalen kogels om de ritscoating te testen op slijtage.

De stof van de ritsbanden moet kleurvast zijn voor de onderhoudsinstructies van het kledingstuk. Als het kledingstuk bijvoorbeeld alleen naar de stomerij moet, moet de ritssluiting tijdens het stomen kleurvast zijn.

Krimp wordt ook getest. Op de textieltape zijn twee markeringen aangebracht. Nadat de rits is verwarmd of gewassen, wordt de lengteverandering tussen de twee markeringen gemeten. Zwaargewicht ritsen mogen niet krimpen. Een lichtgewicht ritssluiting moet een krimppercentage van één tot vier procent hebben.

Productieproces