Trompet

Achtergrond

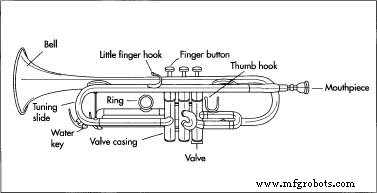

Een trompet is een koperen blaasinstrument dat bekend staat om zijn krachtige toon die klinkt door liptrillingen tegen het komvormige mondstuk. Een trompet bestaat uit een cilindrische buis, gevormd in een primaire langwerpige lus die uitloopt in een bel. Moderne trompetten hebben ook drie zuigerventielen en kleine, secundaire buizen die fungeren als stemschuiven om de toon aan te passen. Bijna alle trompetten die tegenwoordig worden gespeeld, zijn Bes. Dit is de toon die van nature wordt gespeeld wanneer op de trompet wordt geblazen. Ze hebben een bereik tussen de Fis onder de middelste C tot twee en een halve octaaf erboven (eindigend op B), en zijn relatief gemakkelijker te bespelen dan andere koperblazers.

De eerste trompetten waren waarschijnlijk stokken die door insecten waren uitgehold. Talloze vroege culturen, zoals die in Afrika en Australië, ontwikkelden holle, rechte buizen voor gebruik als megafoons bij religieuze riten. Deze vroege "trompetten" werden gemaakt van de hoorns of slagtanden van dieren, of riet. Tegen 1400

De kruistochten van de late middeleeuwen (1095-1270 n. Chr.) zorgden ervoor dat het grootste deel van Europa in contact kwam met Arabische culturen, en men gelooft dat deze trumpa's introduceerden gemaakt van gehamerde metalen platen. Om de buis van de trompet te maken, werd een stuk metaal om een paal gewikkeld en gesoldeerd. Om de bel te maken, werd een gebogen stuk metaal in de vorm van een boog van een grammofoonplaat in een zwaluwstaart gestoken. Een kant werd gesneden om tanden te vormen. Deze tanden werden vervolgens afwisselend gespreid en de andere kant van het stuk metaal werd rondgebracht en tussen de tanden gestoken. Het hameren van de naad maakte het glad. Rond 1400 na Christus werden de lange, rechte trompetten gebogen, waardoor ze dezelfde klank gaven in een kleiner, handiger instrument. Gesmolten lood werd in de buis gegoten en men liet het stollen. Dit werd vervolgens geslagen om een bijna perfecte curve te vormen. De buis werd vervolgens verwarmd en het lood werd uitgegoten. De eerste gebogen trompetten waren S-vormig, maar al snel evolueerde de vorm naar een handiger langwerpige lus.

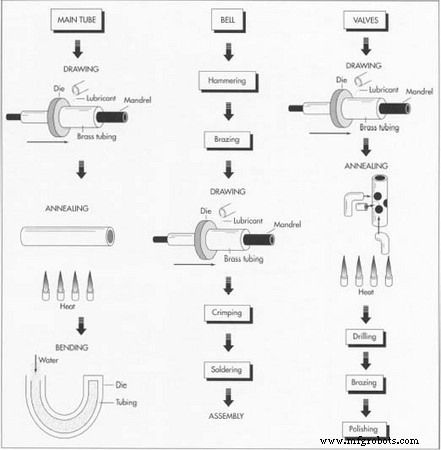

In de laatste helft van de achttiende eeuw werd een verscheidenheid aan trompetten ontwikkeld, toen zowel muzikanten als trompetmakers naar manieren zochten om de trompet veelzijdiger te maken. Een beperking van de hedendaagse trompet was dat deze niet chromatisch gespeeld kon worden; dat wil zeggen, het kon het halve-stapbereik dat de chromatische toonladder wordt genoemd, niet afspelen. In 1750 stelde Anton Joseph Hampel uit Dresden voor om de hand in de bel te plaatsen om het probleem op te lossen, en Michael Woggel en Johann Andreas Stein rond 1777 bogen de trompet om het voor de hand van de speler gemakkelijker te maken om de bel te bereiken. De consensus was dat dit creëerde  De verschillende onderdelen van een trompet worden vervaardigd in teken-, hamer- en buigbewerkingen. Bij het tekenen wordt koperen buis over een taps toelopende stalen staaf (doorn) geplaatst en wordt een matrijs over de lengte getrokken. Op verschillende momenten moeten de messing onderdelen worden gegloeid (warmtebehandeld) om hun verwerkbaarheid te verbeteren. meer problemen dan het oplost. De trompet met toetsen volgde, maar die sloeg nooit aan en werd snel vervangen door ventieltrompetten. De Engelsen creëerden een schuiftrompet, maar velen dachten dat de moeite om de schuif onder controle te houden het niet waard was.

De verschillende onderdelen van een trompet worden vervaardigd in teken-, hamer- en buigbewerkingen. Bij het tekenen wordt koperen buis over een taps toelopende stalen staaf (doorn) geplaatst en wordt een matrijs over de lengte getrokken. Op verschillende momenten moeten de messing onderdelen worden gegloeid (warmtebehandeld) om hun verwerkbaarheid te verbeteren. meer problemen dan het oplost. De trompet met toetsen volgde, maar die sloeg nooit aan en werd snel vervangen door ventieltrompetten. De Engelsen creëerden een schuiftrompet, maar velen dachten dat de moeite om de schuif onder controle te houden het niet waard was.

De eerste poging om een klepmechanisme uit te vinden werd geprobeerd door Charles Clagget, die in 1788 patent aanvroeg. De eerste praktische poging was echter de buisvormige klep die in 1818 werd uitgevonden door Heinrich Stoelzel en Friedrich Bluhmel. Joseph Riedlin vond in 1832 de roterende klep, een vorm die nu alleen populair is in Oost-Europa. Het was Francois Perinet in 1839 die de buisvormige klep verbeterde om de trompet met zuigerklep uit te vinden, de meest geprefereerde trompet van vandaag. De ventielen zorgden voor een trompet die volledig chromatisch was omdat ze de buislengte effectief veranderden. Een open klep laat de lucht volledig door de buis gaan. Een gesloten klep leidt de lucht door zijn korte, hulpslang voordat deze wordt teruggevoerd naar de hoofdbuis, waardoor de weg wordt verlengd. Een combinatie van drie ventielen biedt alle variatie die een chromatische trompet nodig heeft.

De eerste trompetfabriek werd in 1842 opgericht door Adolphe Sax in Parijs en werd al snel gevolgd door grootschalige fabrikanten in Engeland en de Verenigde Staten. Gestandaardiseerde onderdelen, ontwikkeld door Gustave Auguste Besson, kwamen in 1856 beschikbaar. In 1875 richtte C.G. Conn een fabriek op in Elkhart, Indiana, en tot op de dag van vandaag worden de meeste koperblazers uit de Verenigde Staten in deze stad vervaardigd.

Tegenwoordig zijn sommige orkesten niet tevreden met het gebruik van alleen Bes-trompetten. Er is een heropleving van natuurtrompetten, roterende trompetten en trompetten die hoger klinken dan de standaard Bes. Over het algemeen produceren moderne trompetten echter hoge, briljante, chromatische muziektonen in tegenstelling tot de lage, krachtige, onnauwkeurige trompetten uit het verleden.

Grondstoffen

Koperblazers zijn bijna universeel gemaakt van messing, maar een massief goud of zilveren trompet kan worden gemaakt voor speciale gelegenheden. Het meest gebruikte type messing is geel messing, dat is 70 procent koper en 30 procent zink. Andere soorten zijn goudmessing (80 procent koper en 20 procent zink) en zilvermessing (gemaakt van koper, zink en nikkel). De relatief kleine hoeveelheid zink die in de legering aanwezig is, is nodig om koud koud verwerkbaar messing te maken. Sommige kleine fabrikanten gebruiken speciaal messing zoals Ambronze (85 procent koper, 2 procent tin en 13 procent zink) voor het maken van bepaalde delen van de trompet (zoals de bel) omdat dergelijke legeringen een sonore, rinkelend geluid produceren wanneer ze worden aangeslagen. Sommige fabrikanten zullen het basis koperinstrument verzilveren of vergulden.

Heel weinig van de trompet is niet gemaakt van messing. Eventuele schroeven zijn meestal van staal; de watersleutel is meestal bekleed met kurk; de wrijvende oppervlakken in de kleppen en schuiven kunnen worden gegalvaniseerd met chroom of een roestvrije nikkellegering zoals monel; de kleppen kunnen bekleed zijn met vilt; en de klepsleutels kunnen met parelmoer zijn versierd.

Ontwerp

De meeste trompetten zijn bedoeld voor beginnende studenten en worden massaal geproduceerd om instrumenten van redelijk hoge kwaliteit te leveren voor een redelijke prijs. De veelgebruikte procedure is om replica's van uitstekende trompetten te maken die zo exact mogelijk zijn. Professionele trompettisten daarentegen eisen een duurder, superieur instrument, terwijl trompetten voor speciale evenementen bijna universeel worden versierd, gegraveerd met sierlijke ontwerpen. Om aan de vraag naar op maat gemaakte trompetten te voldoen, stelt de fabrikant de muzikant eerst vragen als:Welke muziekstijl wordt er gespeeld? In wat voor soort orkest of ensemble wordt de trompet gespeeld? Hoe luid of rijk moet de trompet zijn? De fabrikant kan dan zorgen voor een unieke bel, specifieke vormen van de stemschuiven, of verschillende legeringen of beplating. Zodra de trompet is gemaakt, bespeelt de muzikant deze en vraagt hij om eventuele kleine aanpassingen die mogelijk moeten worden gemaakt. De hoofdpijp van de trompet kan dan iets taps toelopen. De professionele trompettist heeft meestal een favoriet mondstuk waarvoor de bestelde trompet moet worden ontworpen.

Het fabricageproces

De hoofdbuis

- 1 De hoofdbuis van de trompet is gemaakt van standaard bewerkbaar messing dat eerst op een paalvormige, taps toelopende doorn wordt gezet en gesmeerd. Een matrijs die eruitziet als een donut, wordt vervolgens over de hele lengte naar beneden getrokken, waardoor deze taps toeloopt en op de juiste manier wordt gevormd. Vervolgens wordt de gevormde buis gegloeid - verwarmd (tot ongeveer 1.000 graden Fahrenheit of 538 graden Celsius) om het werkbaar te maken. Hierdoor vormt zich een oxide op het oppervlak van het messing. Om het geoxideerde residu te verwijderen, moet de buis worden gebaad in verdund zwavelzuur voordat hij wordt gebogen.

- 2 De hoofdbuis kan op drie verschillende manieren worden gebogen. Sommige grote fabrikanten gebruiken hydraulische systemen om water onder hoge druk (ongeveer 27.580 kilopascal) door licht gebogen buizen te duwen die in een matrijs zijn geplaatst. Het water drukt tegen de zijkanten van de buis zodat ze precies in de mal passen. Andere grote fabrikanten sturen kogellagers van exacte grootte door de buizen. Kleinere fabrikanten gieten pek in de

Trompetten worden bijna universeel gemaakt van messing, maar voor speciale gelegenheden kan een massief gouden of zilveren trompet worden gemaakt. Het meest gebruikte type messing is geel messing, dat is 70 procent koper en 30 procent zink. Andere soorten zijn goudmessing (80 procent koper en 20 procent zink) en zilvermessing (gemaakt van koper, zink en nikkel). De relatief kleine hoeveelheid zink die in de legering aanwezig is, is nodig om bros te maken dat koud verwerkbaar is. buis, laat hem afkoelen en gebruik vervolgens een hendel om de buis in een standaardcurve te buigen voordat u hem in vorm slaat.

Trompetten worden bijna universeel gemaakt van messing, maar voor speciale gelegenheden kan een massief gouden of zilveren trompet worden gemaakt. Het meest gebruikte type messing is geel messing, dat is 70 procent koper en 30 procent zink. Andere soorten zijn goudmessing (80 procent koper en 20 procent zink) en zilvermessing (gemaakt van koper, zink en nikkel). De relatief kleine hoeveelheid zink die in de legering aanwezig is, is nodig om bros te maken dat koud verwerkbaar is. buis, laat hem afkoelen en gebruik vervolgens een hendel om de buis in een standaardcurve te buigen voordat u hem in vorm slaat.

De bel

- 3 De bel is volgens een exact patroon uit plaatmessing gesneden. Het platte, jurkvormige laken wordt vervolgens rond een paal gehamerd. Waar de buis cilindrisch is, worden de uiteinden samengebracht in een stootvoeg. Waar de buis begint te flakkeren, overlappen de uiteinden elkaar om een overlappende verbinding te vormen. Het hele gewricht wordt vervolgens gesoldeerd met een propaanzuurstofvlam van 1.500 tot 1.600 graden Fahrenheit (816 tot 871 graden Celsius) om het af te dichten. Om een ruwe belvorm te krijgen, wordt het ene uiteinde rond de hoorn van een smidsaambeeld gehamerd. De hele buis wordt dan precies zoals de hoofdbuis op een doorn getrokken, terwijl de bel op de doorn wordt gedraaid. Een dunne draad is rond de rand van de bel geplaatst en er is metaal omheen gekrompen om de rand een fris uiterlijk te geven. De bel wordt vervolgens aan de hoofdbuis gesoldeerd.

De kleppen

- 4 De knokkels en hulpslangen worden eerst op een doorn getrokken, net als de buis en de bel. De knokkels worden gebogen in hoeken van 30, 45, 60 en 90 graden en de kleinere buizen worden gebogen (met behulp van de hydraulische of kogellagermethoden die worden gebruikt om de hoofdbuis te buigen), gegloeid en gewassen in zuur om verwijder oxiden en vloeimiddel van het solderen. De klepbehuizingen zijn op lengte gesneden uit zware buizen en aan de uiteinden voorzien van schroefdraad. Er moeten dan gaten in worden gesneden die overeenkomen met die van de zuigers. Zelfs kleine fabrikanten hebben nu computerprogramma's beschikbaar die precies meten waar de gaten moeten worden getekend. De klepbehuizingen kunnen worden gesneden met boren waarvan de koppen ofwel pinpoint- of roterende zagen zijn die de gaten snijden, waarna pinnen de schrootschijf van metaal prikken. De knokkels, buizen en klepbehuizingen worden vervolgens in mallen geplaatst die ze precies vasthouden en hun verbindingen worden geverfd met een soldeer- en vloeimiddelmengsel met behulp van een brander. Na een zuurbad wordt het geheel gepolijst op een polijstmachine, met behulp van was van verschillende korreligheid en mousseline-schijven van verschillende ruwheid die met hoge snelheden draaien (2500 rpm is typisch).

Montage

- 5 De hele trompet kan nu worden gemonteerd. De zijbuizen voor de klepschuiven zijn verbonden met de knokkels en de hoofdbuis is van begin tot eind verenigd door hun adereindhulzen te overlappen en te solderen. Vervolgens worden de zuigers ingebracht en wordt het hele klepsamenstel op de hoofdbuis geschroefd. Het mondstuk wordt dan ingebracht.

- 6 De trompet wordt schoongemaakt, gepolijst en gelakt, of hij wordt opgestuurd om te worden gegalvaniseerd. De finishing touch is het graveren van de naam van het bedrijf op een prominent stuk buis. De belettering wordt met carbonpapier op het metaal overgebracht en een ervaren graveur kerft vervolgens het metaal om bij de ets te passen.

- 7 trompetten worden afzonderlijk verzonden voor speciale bestellingen of in grote hoeveelheden voor middelbare schoolbands. Ze worden zorgvuldig verpakt in dikke plastic bubbelverpakkingen of ander isolatiemateriaal, geplaatst in zware dozen vol isolatie (zoals verpakkingspinda's) en vervolgens op de post gedaan of als vracht verzonden naar de klant.

Kwaliteitscontrole

Het belangrijkste kenmerk van een trompet is de geluidskwaliteit. Naast het voldoen aan veeleisende toleranties van ongeveer 1 x 105 meter, wordt elke trompet die wordt vervaardigd, getest door professionele muzikanten die de toon en toonhoogte van het instrument tijdens het luisteren controleren om te zien of het binnen het gewenste dynamische bereik ligt. De muzikanten spelen in verschillende akoestische opstellingen, variërend van kleine studio's tot grote concertzalen, afhankelijk van het uiteindelijke gebruik van de trompet. Grote trompetfabrikanten huren professionele muzikanten in als fulltime testers, terwijl kleine fabrikanten op zichzelf of de klant vertrouwen om hun product te testen.

Minstens de helft van het werk dat komt kijken bij het maken en onderhouden van een helder klinkende trompet wordt gedaan door de klant. De delicate instrumenten vereisen een speciale behandeling en vanwege hun inherente asymmetrie zijn ze gevoelig voor onbalans. Daarom moet er goed op worden gelet dat het instrument niet onzorgvuldig wordt beschadigd. Om deuken te voorkomen, worden trompetten bewaard in kisten, waar ze op hun plaats worden gehouden door trompetvormige holtes die zijn bekleed met fluweel. De trompet moet eenmaal per dag worden gesmeerd of wanneer deze wordt bespeeld. Het smeermiddel is meestal een petroleumderivaat vergelijkbaar met kerosine voor in de kleppen, minerale olie voor het sleutelmechanisme en asvet voor de schuiven. Het vuil in het mondstuk en de hoofdpijp moet elke maand worden schoongemaakt en elke drie maanden moet de hele trompet 15 minuten in een sopje weken. Het moet dan met speciale kleine borstels worden geschrobd, gespoeld en gedroogd.

Om de levensduur van de trompet te behouden, moet deze af en toe gerepareerd worden. Grote deuken kunnen worden verwijderd door plaatselijk uitgloeien en hameren, kleine deuken kunnen eruit worden gehamerd en kogels kunnen erdoor worden gehaald om de uiteindelijke maat te testen, scheuren kunnen worden gerepareerd en versleten zuigers kunnen opnieuw worden geplateerd en teruggeslepen tot hun vroegere grootte.

Productieproces