Schroevendraaier

Achtergrond

Het zou heel moeilijk zijn om een Amerikaans huishouden te vinden dat niet minstens één schroevendraaier had. Misschien wel het meest alomtegenwoordige handgereedschap, de schroevendraaier heeft een lange genealogie, het resultaat van een ingewikkeld productieproces. Men denkt dat Archimedes de schroef in de derde eeuw

Tegen de eerste eeuw

Metalen schroeven en moeren lijken in de vijftiende eeuw als bevestigingsmiddel te zijn gebruikt, hoewel de koppen van deze schroeven met een sleutel werden gedraaid en niet met een schroevendraaier - de schroefkoppen waren vierkant of zeshoekig. Schroeven met sleuven in hun kop werden in de volgende eeuw gevonden in harnassen, hoewel het ontwerp van het gereedschap dat werd gebruikt om de schroeven te bewerken, de schroevendraaier, onbekend is.

De moderne schroevendraaier stamt rechtstreeks af van een platte bit die werd gebruikt in een timmermansbeugel omstreeks 1750. Houtbewerkers gebruikten handschroevendraaiers in het begin van de 19e eeuw, en ze kwamen vaker voor na 1850, toen machines de automatische productie van schroeven mogelijk maakten. Deze vroege schroevendraaiers waren plat over de hele lengte van hun schacht; het huidige ontwerp van een ronde staaf die alleen aan het werkuiteinde is afgeplat of gevormd, maakt het gereedschap veel sterker en profiteert van de ronde draad die bij de vervaardiging wordt gebruikt. Het oudste en meest voorkomende type schroevendraaier is de platte schroevendraaier, die past op een schroef met een enkele gleuf in de kop. Er zijn tegenwoordig misschien dertig verschillende soorten schroevendraaiers verkrijgbaar in verschillende maten, allemaal met verschillende doeleinden en allemaal ontworpen om in speciale schroeven te passen.

De op één na meest gebruikte schroevendraaier, de 'Phillips', werd eind jaren twintig uitgevonden door Henry Phillips. Kort na de introductie vormde het gereedschap een dilemma voor de gebruiker:de kop van de aandrijving trekt weg van de schroef wanneer deze wordt vastgemaakt, of "cam-out", wat leidt tot gestripte schroefkoppen en assemblages die moeilijk uit elkaar te halen zijn. Cam-out werd echter een deugd; de schroeven waren bedoeld om te worden aangedreven met een elektrisch gereedschap, en de monteur zou weten dat de schroef volledig was ingedraaid toen zijn elektrisch gereedschap uit de schroefkop gleed. Een schroefkop die het grotere koppel (draaivermogen) van een elektrisch gereedschap aankan, was een voordeel ten opzichte van met de hand gedraaide schroefkoppen met sleuven. Tegenwoordig produceren of versnellen fabrikanten de productie van kruiskopschroevendraaiers die cam-out elimineren. Mogelijke oplossingen (hoewel details van sommige systemen bedrijfsgeheimen zijn) richten zich op de hoek van de randen die in de kruiskopschroef passen, of het gebruik van een beter gripmateriaal om de punt van de schroevendraaier te coaten of te plateren.

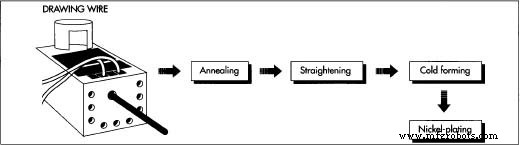

De torx-schroevendraaier, veel gebruikt voor auto's reparatie en andere toepassingen, is ontworpen om het koppel op te nemen dat een kruiskopschroef kan hebben, terwijl het cam-out-probleem wordt geëlimineerd. Het heeft zes randen in een sterpatroon op zijn platte punt en past plat in de schroefkop.  Om de stalen staaf te maken, wordt draad machinaal getrokken tot de juiste diameter, gegloeid (warmtebehandeld), rechtgetrokken en vervolgens koudgevormd tot de juiste vorm. De koudvormpers snijdt de draad op de gewenste lengte en vormt de punt van de schroevendraaier en de "vleugels" die in het handvat passen. De staaf wordt vervolgens vernikkeld om het een beschermende afwerking te geven. Het is niet ongebruikelijk om torx-stuurprogramma's te vinden die worden verkocht in een set met sleuf- en kruiskopschroevendraaiers.

Om de stalen staaf te maken, wordt draad machinaal getrokken tot de juiste diameter, gegloeid (warmtebehandeld), rechtgetrokken en vervolgens koudgevormd tot de juiste vorm. De koudvormpers snijdt de draad op de gewenste lengte en vormt de punt van de schroevendraaier en de "vleugels" die in het handvat passen. De staaf wordt vervolgens vernikkeld om het een beschermende afwerking te geven. Het is niet ongebruikelijk om torx-stuurprogramma's te vinden die worden verkocht in een set met sleuf- en kruiskopschroevendraaiers.

Andere soorten schroevendraaiers zijn ontworpen voor speciaal gebruik, en een goed gevulde ijzerhandel heeft sleuven, Phillips, torx, Robertson (een vierkante schacht die past in een corresponderend vierkant dat in de kop van de schroef is uitgesneden), en andere meer obscure soorten schroevendraaiers. Sommige schroevendraaiers hebben geen kant-en-klare markt gevonden, zoals een die is ontworpen om te passen in speciale schroeven met sleuven zowel aan de bovenkant van de schroef als aan de zijkant van de schroefkop, met bijbehorende grijpers op de punt van de schroevendraaier. Er zijn zoveel schroevendraaiers en soorten schroeven beschikbaar dat zelfs een hoge kwaliteit van ontwerpinnovatie wordt overwonnen door de weerstand van de consument tegen de aanschaf van nieuwe soorten schroevendraaiers en bijbehorende schroeven.

Grondstoffen

De grondstoffen voor de meeste schroevendraaiers zijn erg basic:staaldraad voor de staaf en plastic (meestal celluloseacetaat) voor het handvat. Bovendien zijn de stalen punten over het algemeen geplateerd met nikkel of chroom.

Het fabricageproces

Het maken van een platte of platte schroevendraaier is niet heel anders dan het maken van een andere configuratie. Variaties tussen een platte schroevendraaier en een kruiskopschroevendraaier worden later in dit artikel besproken.

De stalen staaf maken

- 1 Eerst worden spoelen groene draad (draad die nog niet op de uiteindelijke maat is getrokken) in grote spoelen aan een fabriek geleverd, sommige zo zwaar als 3.000 pond (1.362 kilogram). De draad is meestal ongeveer. 375 inch (0,95 centimeter) in diameter. De draad wordt vervolgens machinaal getrokken tot de diameter die nodig is voor de productierun; één instelbare tekenmachine kan elke gewenste diameter produceren. Bij het tekenen wordt draad door een matrijs met een verkleinende opening gevoerd totdat het de juiste maat aanneemt.

- 2 Nadat de draad is getrokken, wordt deze gegloeid (warmtebehandeld) om de juiste treksterkte in het metaal te verkrijgen. Dit proces omvat het bakken van de draad bij een temperatuur van ongeveer 1350 graden Fahrenheit (732 graden Celsius) gedurende 12 uur.

- 3 Vervolgens wordt de draad rechtgetrokken door een touwsmederij en vervolgens overgebracht naar een koudvormpers, die de draad op de juiste lengte snijdt en de punt van de schroevendraaier vormt en de "vleugels" die in het handvat passen. Deze vleugels kunnen worden gezien door een doorzichtige of halfdoorzichtige plastic handgreep. De nieuw gevormde "staaf" (de eigenlijke schroevendraaier zonder Ats-handvat) wordt vervolgens met warmte behandeld in een in-line oven bij ongeveer 1.555 graden Fahrenheit (846 graden Celsius). Dit is een continu stroomproces en als de staven door de oven komen, vallen ze in een olie-quench om af te koelen. De staven worden vervolgens in een terugtrekoven (450 tot 500 graden Fahrenheit of 232 tot 259 graden Celsius) geplaatst en gebakken tot een gespecificeerde hardheid.

- 4 Schroevendraaiers van het consumentenmodel zijn vernikkeld - bedekt met een beschermende nikkellaag - vóór montage. Als de schroevendraaier bestemd is voor professioneel gebruik, wordt deze overgebracht naar een handslijpafdeling, waar de punt op maat wordt geslepen. De schacht wordt chemisch gefreesd en vervolgens gepolijst. De schroevendraaier gaat dan naar een nikkel flitsbad en is elektrisch verchroomd.

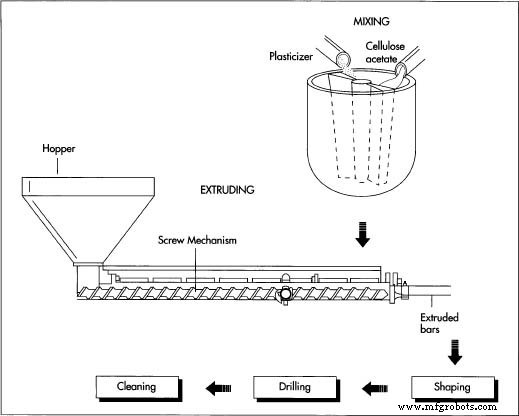

De plastic handvatten worden gemaakt door celluloseacetaat te mengen met een weekmaker en het mengsel vervolgens in staafvorm te extruderen. Na verdere vormgeving worden de staven geboord zodat de staven kunnen worden ingebracht, gereinigd om vuil te verwijderen en gedompeld in een acetondampbad, dat smelt en de buitenkant van het handvat glad maakt.

De plastic handvatten worden gemaakt door celluloseacetaat te mengen met een weekmaker en het mengsel vervolgens in staafvorm te extruderen. Na verdere vormgeving worden de staven geboord zodat de staven kunnen worden ingebracht, gereinigd om vuil te verwijderen en gedompeld in een acetondampbad, dat smelt en de buitenkant van het handvat glad maakt.

Kruiskopschroevendraaiers

- 5 Nadat de koudvormpers (stap #3 hierboven) de draad heeft doorgesneden, wordt de schroevendraaier naar een "swage and grind"-bewerking gestuurd, waarbij matrijzen bladen vormen voor de punt van de verwarmde draad. Het gereedschap wordt vervolgens geslepen en de vleugels worden gevormd.

- 6 Als er een professioneel model wordt geproduceerd, gaat de staaf naar een kantelbewerking (een automatische kantelmachine die de bulletpoint maakt) en vervolgens naar een profilatormachine (een machine die een "profiel" snijdt). Deze laatste machine snijdt de vier groeven of sleuven aan de zijkanten boven de punt. De draad wordt vervolgens gevleugeld en op dezelfde manier met warmte behandeld als de schroevendraaierstangen met platte punt. Consumentenmodel kruiskopschroevendraaiers zijn vernikkeld, terwijl het professionele model gepolijst en vernikkeld/verchroomd is.

Handgrepen

- 7 De handvatten van een schroevendraaier zijn meestal gemaakt van celluloseacetaat; het wordt in poedervorm (celluloseacetaathars) aan de fabriek geleverd en vervolgens gemengd met een vloeibare weekmaker in een gigantische blender die ongeveer 454 kilogram van het gemengde materiaal bevat. Indien een gekleurd handvat gewenst is, worden er pigmenten in de blender toegevoegd. De resulterende pasta, die de consistentie heeft van dik cakebeslag, gaat vervolgens naar een extruder (een machine die een materiaal door een opening naar buiten duwt, zoals een vleesmolen slierten vlees naar buiten duwt), die een stevig stuk celluloseacetaat extrudeert . Het celluloseacetaat wordt vervolgens in kleine korrels gesneden.

- 8 Vervolgens worden de pellets in een andere extruder gevoerd die de materialen voor de handgrepen extrudeert in staven van 8 tot 10 voet (2,4 tot

Het oudste en meest voorkomende type schroevendraaier is de platte schroevendraaier, die past op een schroef met een enkele gleuf in de hoofd. Er zijn tegenwoordig misschien dertig verschillende soorten schroevendraaiers verkrijgbaar in verschillende maten, allemaal met verschillende doeleinden en allemaal ontworpen om in speciale schroeven te passen. 3 meter) lang. Als een tweekleurige handgreep gewenst is, kan een tweede extrusiemachine aan de eerste worden bevestigd om een enkele tweekleurige staaf te extruderen. De staven worden vervolgens in een automatische draaimachine geplaatst, die de handvatten vormt en op de uiteindelijke lengte afsnijdt. Vervolgens wordt er een gat geboord in het handvat waar de staaf zal worden gestoken.

Het oudste en meest voorkomende type schroevendraaier is de platte schroevendraaier, die past op een schroef met een enkele gleuf in de hoofd. Er zijn tegenwoordig misschien dertig verschillende soorten schroevendraaiers verkrijgbaar in verschillende maten, allemaal met verschillende doeleinden en allemaal ontworpen om in speciale schroeven te passen. 3 meter) lang. Als een tweekleurige handgreep gewenst is, kan een tweede extrusiemachine aan de eerste worden bevestigd om een enkele tweekleurige staaf te extruderen. De staven worden vervolgens in een automatische draaimachine geplaatst, die de handvatten vormt en op de uiteindelijke lengte afsnijdt. Vervolgens wordt er een gat geboord in het handvat waar de staaf zal worden gestoken. - 9 De handgrepen worden machinaal gewassen en gedroogd om vet, olie en overtollige restjes van de draaimachine en de extruder te verwijderen. Vervolgens worden de handvatten ondergedompeld in een acetondampbad, dat smelt en de buitenkant van het handvat glad maakt. De acetondamp is licht ontvlambaar en dit proces vindt plaats in een explosieveilige ruimte.

Montage

- 10 De methode van eindmontage is afhankelijk van de kwaliteit van het gereedschap dat wordt geproduceerd. Professionele modellen worden individueel geassembleerd op een horizontale montagemachine die de stang hydraulisch in de kunststof handgreep duwt. De handgrepen zijn voorzien van een hot stamp vlak voordat ze in de montagemachine gaan. Dit assemblageproces vereist één bekwame operator voor elke machine.

Andere modellen kunnen met drie tegelijk op hydraulische persen worden gemonteerd. De goedkoopste modellen worden met zes tegelijk op één machine geassembleerd en door een robot op een skincard-machine geplaatst die de schroevendraaiers verpakt voor massale verkoop.

- 11 Voor het verpakken kunnen de schroevendraaiers, afhankelijk van de behoefte, worden voorzien van een speciale handgreepafdekking. Een rubberen dop die bijvoorbeeld over een schroevendraaierhandvat zit, kan comfortabeler zijn voor een professional die zijn gereedschap vijf of zes uur per dag gebruikt. Een grote handgreep met diepe groeven is misschien ideaal voor sommige werknemers, terwijl de thuisklusser die eens in de zes maanden een lamp of kast in elkaar zet, misschien niet voor het extra comfort hoeft of wil betalen.

Kwaliteitscontrole

Consumentenrapporten magazine ontdekte in 1983-tests dat het type afwerking weinig effect had op de kwaliteit van schroevendraaiers, hoewel de meeste van hun geteste schroevendraaiers verguld waren. Plating van slechte kwaliteit kan er daarentegen op wijzen dat er tijdens het fabricageproces niet genoeg zorg aan het gereedschap is besteed. Evenzo kan slijpen van slechte kwaliteit leiden tot afgeronde randen en hoeken die niet zo efficiënt zijn als ze zouden kunnen zijn; een tip die tijdens het maalproces is verbrand, is misschien niet zo hard als zou moeten.

Productieproces

- Wat is een structurele schroef?

- 3 veelvoorkomende soorten slangklemmen

- Hoe te voorkomen dat schroeven worden gestript?

- Wat is een verzonken schroef?

- Geschiedenis van de schroef

- 9 redenen om te kiezen voor flexibele schroeftransporteurs

- Wat is een schroefdop?

- Wat is een offsetschroevendraaier?

- Overzicht balschroefsteuneenheid

- Inzicht in de schroefmaat van de micrometer

- Soorten schroeven en bouten