Optische vezel

Achtergrond

Een optische vezel is een enkele, haarfijne filament getrokken uit gesmolten silicaglas. Deze vezels vervangen metaaldraad als transmissiemedium in communicatiesystemen met hoge snelheid en hoge capaciteit die informatie omzetten in licht, dat vervolgens wordt verzonden via glasvezelkabel. Momenteel vertegenwoordigen Amerikaanse telefoonmaatschappijen de grootste gebruikers van glasvezelkabels, maar de technologie wordt ook gebruikt voor hoogspanningslijnen, lokale computernetwerken en videotransmissie.

Alexander Graham Bell, de Amerikaanse uitvinder die vooral bekend was vanwege de ontwikkeling van de telefoon, probeerde rond 1880 voor het eerst te communiceren met behulp van licht. Lichtgolfcommunicatie werd echter pas in het midden van de twintigste eeuw mogelijk, toen geavanceerde technologie een transmissiebron opleverde, de laser, en een efficiënt medium, de optische vezel. De laser werd uitgevonden in 1960 en zes jaar later ontdekten onderzoekers in Engeland dat silicaglasvezels lichtgolven zouden dragen zonder significante verzwakking of signaalverlies. In 1970 werd een nieuw type laser ontwikkeld en werden de eerste optische vezels commercieel geproduceerd.

In een glasvezelcommunicatiesysteem verbinden kabels gemaakt van optische vezels datalinks die lasers en lichtdetectoren bevatten. Om informatie te verzenden, zet een datalink een analoog elektronisch signaal - een telefoongesprek of de uitvoer van een videocamera - om in digitale pulsen van laserlicht. Deze reizen door de glasvezel naar een andere datalink, waar een lichtdetector ze weer omzet in een elektronisch signaal.

Grondstoffen

Optische vezels bestaan voornamelijk uit siliciumdioxide (SiO 2 ), hoewel er vaak kleine hoeveelheden andere chemicaliën worden toegevoegd. Sterk gezuiverd silicapoeder werd gebruikt in de nu verouderde smeltkroesproductiemethode, terwijl vloeibaar siliciumtetrachloride (SiCl 4 ) in een gasvormige stroom zuivere zuurstof (02) is de belangrijkste bron van silicium voor de dampafzettingsmethode die momenteel wijdverbreid wordt gebruikt. Andere chemische verbindingen zoals germaniumtetrachloride (GeCl 4 ) en fosforoxychloride (POC1 3 ) kan worden gebruikt om kernvezels en buitenschalen te produceren, of bekledingen, met functiespecifieke optische eigenschappen.

Omdat de zuiverheid en chemische samenstelling van het glas dat in optische vezels wordt gebruikt het belangrijkste kenmerk van een vezel is – mate van demping – richt het onderzoek zich nu op het ontwikkelen van glas met de hoogst mogelijke zuiverheid. Brillen met een hoog fluoridegehalte zijn veelbelovend voor het verbeteren van de prestaties van optische vezels, omdat ze transparant zijn voor bijna het hele bereik van zichtbare lichtfrequenties. Dit maakt ze bijzonder waardevol voor multimode optische vezels, die honderden discrete lichtgolfsignalen tegelijk kunnen verzenden.

Ontwerp

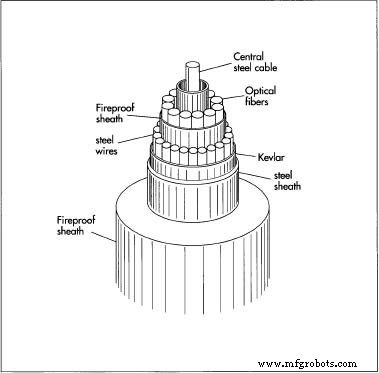

In een glasvezelkabel zijn veel individuele optische vezels samengebonden rond een centrale staalkabel of een zeer sterke kunststof drager voor ondersteuning. Deze kern wordt vervolgens bedekt met beschermende lagen van materialen zoals aluminium, Kevlar en polyethyleen (de bekleding). Doordat de kern en de bekleding van licht verschillende materialen zijn gemaakt, is licht  Om een optische vezel te maken, worden eerst lagen siliciumdioxide afgezet op het binnenoppervlak van een holle substraatstaaf. Dit gebeurt door middel van Modified Chemical Vapour Deposition, waarbij een gasvormige stroom van zuivere zuurstof gecombineerd met verschillende chemische dampen op de staaf wordt aangebracht. Als het gas in contact komt met het hete oppervlak van de staaf, vormt zich een glasachtig roet van meerdere lagen dik in de staaf.

Om een optische vezel te maken, worden eerst lagen siliciumdioxide afgezet op het binnenoppervlak van een holle substraatstaaf. Dit gebeurt door middel van Modified Chemical Vapour Deposition, waarbij een gasvormige stroom van zuivere zuurstof gecombineerd met verschillende chemische dampen op de staaf wordt aangebracht. Als het gas in contact komt met het hete oppervlak van de staaf, vormt zich een glasachtig roet van meerdere lagen dik in de staaf.

Nadat het roet tot de gewenste dikte is opgebouwd, wordt de substraatstaaf door andere verwarmingsstappen bewogen om eventueel vocht en luchtbellen die in de roetlagen vastzitten te verdrijven. Tijdens verwarming stollen de substraatstaaf en de interne roetlagen om de bol of voorvorm van zeer zuiver siliciumdioxide te vormen. reist er met verschillende snelheden doorheen. Als een lichtgolf die in de vezelkern reist de grens tussen de kern en de bekleding bereikt, zorgen deze verschillen in samenstelling tussen de twee ervoor dat de lichtgolf terugbuigt in de kern. Dus als een lichtpuls door een optische vezel reist, stuitert het constant weg van de bekleding. Een puls beweegt met de snelheid van het licht door de optische vezel - 186.290 mijl per seconde (299.340 kilometer per seconde) in een vacuüm, iets langzamer in de praktijk - en verliest alleen energie vanwege onzuiverheden in het glas en vanwege energieabsorptie door onregelmatigheden in de glazen structuur.

Energieverliezen (demping) in een optische vezel worden gemeten in termen van verlies (in decibel, een eenheid van energie) per afstand vezel. Gewoonlijk heeft een optische vezel verliezen van slechts 0,2 decibel per kilometer, wat betekent dat het signaal na een bepaalde afstand zwak wordt en moet worden versterkt, of herhaald. Met de huidige datalinktechnologie zijn lasersignaalversterkers ongeveer elke 30 kilometer nodig in een langeafstandskabel. Lopend onderzoek naar de zuiverheid van optische materialen is echter gericht op het vergroten van de afstand tussen repeaters van een optische vezel tot 100 kilometer (62 mijl).

Er zijn twee soorten optische vezels. In een single-mode vezel is de kern kleiner, typisch 10 micrometer (een micrometer is een miljoenste van een meter) in diameter, en de bekleding is 100 micrometer in diameter. Een single-mode vezel wordt gebruikt om slechts één lichtgolf over zeer lange afstanden te transporteren. Bundels van single-mode optische vezels worden gebruikt in langeafstandstelefoonlijnen en onderzeese kabels. Multimode optische vezels, met een kerndiameter van 50 micrometer en een manteldiameter van 125 micrometer, kunnen honderden afzonderlijke lichtgolfsignalen over kortere afstanden vervoeren. Dit type vezel wordt gebruikt in stedelijke systemen waar veel signalen naar centrale schakelstations moeten worden getransporteerd voor distributie.

Nadat de voorvorm van massief glas is voorbereid, wordt deze overgebracht naar een verticaal tekensysteem. In dit systeem wordt de preform eerst verwarmd. Terwijl het dit doet, vormt zich aan het uiteinde een klodder gesmolten glas en valt dan weg, waardoor de enkele optische vezel binnenin naar buiten kan worden getrokken.

Nadat de voorvorm van massief glas is voorbereid, wordt deze overgebracht naar een verticaal tekensysteem. In dit systeem wordt de preform eerst verwarmd. Terwijl het dit doet, vormt zich aan het uiteinde een klodder gesmolten glas en valt dan weg, waardoor de enkele optische vezel binnenin naar buiten kan worden getrokken.

De vezel gaat vervolgens door de machine, waar de diameter wordt gecontroleerd, een beschermende coating wordt aangebracht en door warmte wordt uitgehard. Ten slotte wordt het op een spoel gewikkeld.

Het fabricageproces

Zowel de kern als de bekleding van een optische vezel zijn gemaakt van sterk gezuiverd silicaglas. Een optische vezel wordt op twee manieren uit siliciumdioxide vervaardigd. De eerste, de smeltkroesmethode, waarbij silica in poedervorm wordt gesmolten, produceert dikkere, multimode-vezels die geschikt zijn voor transmissie op korte afstand van veel lichtgolfsignalen. De tweede, het dampafzettingsproces, creëert een solide cilinder van kern- en bekledingsmateriaal die vervolgens wordt verwarmd en tot een dunnere single-mode vezel wordt getrokken voor communicatie over lange afstand.

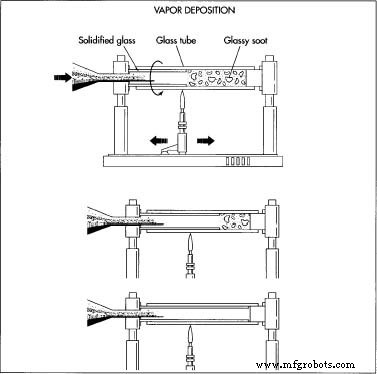

Er zijn drie soorten dampafzettingstechnieken:Outer Vapor Phase Deposition, Vapor Phase Axiale Deposition en Modified Chemical Vapor Deposition (MCVD). Deze sectie zal zich concentreren op het MCVD-proces, de meest gebruikte fabricagetechniek die nu in gebruik is. MCVD levert een verliesarme vezel op die zeer geschikt is voor langeafstandskabels.

Gemodificeerde chemische damp

Depositie

- 1 Eerst wordt een cilindrische voorvorm gemaakt door lagen van speciaal samengesteld siliciumdioxide aan te brengen op het binnenoppervlak van een holle substraatstaaf. De lagen worden afgezet door een gasvormige stroom zuivere zuurstof op de substraatstaaf aan te brengen. Diverse chemische dampen, zoals siliciumtetrachloride (SiCl 4 ), germaniumtetrachloride (GeCl 4 ), en fosforoxychloride (POC1 3 ), worden toegevoegd aan de zuurstofstroom. Als de zuurstof in contact komt met het hete oppervlak van de staaf - een vlam onder de staaf houdt de wanden van de staaf erg heet - wordt siliciumdioxide van hoge zuiverheid gevormd. Het resultaat is een glasachtig roet, meerdere lagen dik, afgezet in de staaf. Dit roet wordt de kern. De eigenschappen van deze roetlagen kunnen worden gewijzigd afhankelijk van de soorten chemische dampen die worden gebruikt.

- 2 Nadat het roet tot de gewenste dikte is opgebouwd, wordt de substraatstaaf door andere verwarmingsstappen bewogen om eventuele

Een typische glasvezelkabel bevat meestal meerdere optische vezels rond een centrale staalkabel. Afhankelijk van de ruwheid van de omgeving waar de kabel komt te liggen, worden verschillende beschermlagen aangebracht. vocht en luchtbellen die in de roetlagen vastzitten. Tijdens verwarming stollen de substraatstaaf en de interne roetlagen om de bol of voorvorm van zeer zuiver siliciumdioxide te vormen. Een voorvorm heeft gewoonlijk een diameter van 10 tot 25 millimeter (0,39 tot 0,98 inch) en een lengte van 600 tot 1000 millimeter (23,6 tot 39,37 inch).

Een typische glasvezelkabel bevat meestal meerdere optische vezels rond een centrale staalkabel. Afhankelijk van de ruwheid van de omgeving waar de kabel komt te liggen, worden verschillende beschermlagen aangebracht. vocht en luchtbellen die in de roetlagen vastzitten. Tijdens verwarming stollen de substraatstaaf en de interne roetlagen om de bol of voorvorm van zeer zuiver siliciumdioxide te vormen. Een voorvorm heeft gewoonlijk een diameter van 10 tot 25 millimeter (0,39 tot 0,98 inch) en een lengte van 600 tot 1000 millimeter (23,6 tot 39,37 inch).

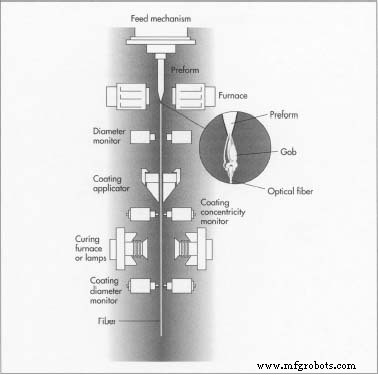

De vezels tekenen

- 3 De massieve preform wordt vervolgens automatisch overgebracht naar een verticaal vezeltreksysteem. De machines die een typisch verticaal treksysteem vormen, kunnen twee verdiepingen hoog zijn en kunnen continue vezels produceren tot 300 kilometer (186 mijl) lang. Dit systeem bestaat uit een oven om het uiteinde van de voorvorm te smelten, sensoren om de diameter van de vezel die uit de voorvorm wordt getrokken te controleren, en coatingapparaten om beschermende lagen over de buitenste bekleding aan te brengen.

- 4 De voorvorm gaat eerst door een oven, waar het wordt verwarmd tot ongeveer 3600 graden Fahrenheit (ongeveer 2000 graden Celsius). Vervolgens vormt zich een druppel gesmolten glas, een "gob" genaamd, aan het einde van de voorvorm, net als een druppel water die zich op de bodem van een lekkende kraan verzamelt. De klodder valt dan weg en de enkele optische vezel binnenin wordt uit de voorvorm getrokken. Terwijl de optische vezel uit de voorvorm wordt getrokken, vormt het materiaal in de oorspronkelijke substraatstaaf de bekleding en vormt het als roet afgezette siliciumdioxide de kern van de optische vezel.

- 5 Terwijl de vezel wordt uitgetrokken, bewaken meetapparatuur de diameter en de concentriciteit ervan, terwijl een ander apparaat een beschermende coating aanbrengt. De vezel gaat vervolgens door een uithardingsoven en een ander meetapparaat dat de diameter bewaakt, voordat het op een spoel wordt gewikkeld.

Kwaliteitscontrole

Kwaliteitscontrole begint bij de leveranciers van de chemische verbindingen die worden gebruikt als grondstof voor de substraatstaven, chemische reactanten en vezelcoatings. Leveranciers van speciale chemicaliën bieden gedetailleerde chemische analyses van de samenstellende verbindingen, en deze analyses worden constant gecontroleerd door geautomatiseerde on-stream analysers die zijn aangesloten op de procesvaten.

Procesingenieurs en hoogopgeleide technici houden de verzegelde vaten nauwlettend in de gaten terwijl voorvormen worden gemaakt en vezels worden getrokken. Computers bedienen de complexe besturingsschema's die nodig zijn om de hoge temperaturen en hoge drukken van het productieproces te beheersen. Nauwkeurige meetinstrumenten bewaken continu de vezeldiameter en geven feedback voor controle van het trekproces.

De Toekomst

Toekomstige optische vezels zullen voortkomen uit lopend onderzoek naar materialen met verbeterde optische eigenschappen. Momenteel zijn silicaglazen met een hoog fluoridegehalte het meest veelbelovend voor optische vezels, met verzwakkingsverliezen die zelfs lager zijn dan de zeer efficiënte vezels van vandaag. Experimentele vezels, getrokken uit glas met 50 tot 60 procent zirkoniumfluoride (ZrF 4 ), vertonen nu verliezen in het bereik van 0,005 tot 0,008 decibel per kilometer, terwijl eerdere vezels vaak verliezen hadden van 0,2 decibel per kilometer.

Naast het gebruik van meer verfijnde materialen, experimenteren de producenten van glasvezelkabels met procesverbetering. Momenteel gebruiken de meest geavanceerde productieprocessen hoogenergetische lasers om de voorvormen voor het trekken van vezels te smelten. Vezels kunnen uit een voorvorm worden getrokken met een snelheid van 10 tot 20 meter (32,8 tot 65,6 voet) per seconde, en single-mode vezels met een lengte van 2 tot 25 kilometer (1,2 tot 15,5 mijl) kunnen uit één voorvorm worden getrokken. Ten minste één bedrijf heeft gemeld dat ze vezels van 160 kilometer (99 mijl) maken, en de frequentie waarmee glasvezelbedrijven momenteel hun uitrusting aanpassen - zo vaak als elke achttien maanden - suggereert dat er nog grotere innovaties in het verschiet liggen. Deze vooruitgang zal gedeeltelijk worden aangedreven door het toenemende gebruik van optische vezels in computernetwerken, en ook door de toenemende vraag naar de technologie in snelgroeiende internationale markten zoals Oost-Europa, Zuid-Amerika en het Verre Oosten.

Productieproces

- Wat is fiberlasermarkering?

- Optische datacommunicatie

- Gaslantaarn

- Verkeerssignaal

- Gloeilamp

- ams om Sensors Expo 2019 te verlichten met innovatieve demonstraties

- Slim verkeerslicht

- Materialen:ECCOH voor optische vezelkabels (OFC)

- AI gebruiken om de eigenschappen van licht te controleren | Supercontinuümgeneratie

- 500°C-rated optische vezel voor toepassingen bij hoge temperaturen

- Gemultiplexte optische antennes