Light Emitting Diode (LED)

Achtergrond

Light-emitting diodes (LED's) - kleine gekleurde lampjes die verkrijgbaar zijn in elke elektronicawinkel - zijn alomtegenwoordig in de moderne samenleving. Het zijn de indicatielampjes op onze stereo's, auto's dashboards en magnetrons. Numerieke displays op wekkerradio's, digitale horloges, en rekenmachines zijn samengesteld uit balken van LED's. LED's vinden ook toepassingen in de telecommunicatie voor optische signaaloverdracht op korte afstand, zoals tv-afstandsbedieningen. Ze hebben zelfs hun weg gevonden naar sieraden en kleding - getuige zonnekleppen met een reeks knipperende gekleurde lichten die de rand sieren. De uitvinders van de LED hadden geen idee van het revolutionaire item dat ze aan het maken waren. Ze probeerden lasers te maken, maar onderweg ontdekten ze een vervanger voor de gloeilamp.

Gloeilampen zijn eigenlijk gewoon draden die aan een energiebron zijn bevestigd. Ze zenden licht uit omdat de draad opwarmt en een deel van zijn warmte-energie afgeeft in de vorm van licht. Een LED daarentegen straalt licht uit door elektronische bekrachtiging in plaats van door warmteontwikkeling. Diodes zijn elektrische kleppen die elektrische stroom in slechts één richting laten stromen, net zoals een eenrichtingsklep in een waterleiding zou kunnen doen. Wanneer de klep "aan" is, bewegen elektronen van een gebied met een hoge elektronische dichtheid naar een gebied met een lage elektronische dichtheid. Deze beweging van elektronen gaat gepaard met de emissie van licht. Hoe meer elektronen de grens tussen lagen passeren, ook wel een junctie genoemd, hoe helderder het licht. Dit fenomeen, bekend als elektroluminescentie, werd al in 1907 waargenomen. Voordat LED's konden worden gemaakt, moesten er echter schonere en efficiëntere materialen worden ontwikkeld.

LED's werden ontwikkeld tijdens het tijdperk na de Tweede Wereldoorlog; tijdens de oorlog was er een sterke interesse in materialen voor licht- en microgolfdetectoren. Tijdens dit onderzoek werd een verscheidenheid aan halfgeleidermaterialen ontwikkeld en hun lichtinteractie-eigenschappen werden in enig detail onderzocht. In de jaren vijftig werd duidelijk dat dezelfde materialen die werden gebruikt om licht te detecteren, ook kunnen worden gebruikt om licht te genereren. Onderzoekers van AT&T Bell Laboratories waren in de jaren zestig de eersten die de lichtgenererende eigenschappen van deze nieuwe materialen benutten. De LED was een voorloper en een toevallig bijproduct van de laserontwikkelingsinspanning. De kleine gekleurde lampjes hadden enige interesse voor de industrie, omdat ze voordelen hadden ten opzichte van gloeilampen van vergelijkbare grootte:LED's verbruiken minder stroom, hebben een langere levensduur, produceren weinig warmte en zenden gekleurd licht uit.

De eerste LED's waren niet zo betrouwbaar of zo nuttig als de tegenwoordig verkochte. Vaak konden ze alleen werken bij de temperatuur van vloeibare stikstof (-104 graden Fahrenheit of -77 graden Celsius) of lager, en zouden ze binnen een paar uur opbranden. Ze slokten stroom op omdat ze erg inefficiënt waren en heel weinig licht produceerden. Al deze problemen kunnen worden toegeschreven aan een gebrek aan betrouwbare technieken voor het produceren van de juiste materialen in de jaren vijftig en zestig, en als gevolg daarvan waren de apparaten die ervan werden gemaakt slecht. Toen materialen werden verbeterd, volgden andere ontwikkelingen in de technologie:methoden om de apparaten elektronisch aan te sluiten, de diodes te vergroten, ze helderder te maken en meer kleuren te genereren.

De voordelen van de LED ten opzichte van de gloeilamp voor toepassingen die een kleine lichtbron vereisen, moedigden fabrikanten zoals Texas Instruments aan  Om de halfgeleiderwafels te maken, worden gallium, arseen en/of fosfor eerst in een kamer gemengd en geforceerd tot een oplossing. Om te voorkomen dat ze ontsnappen in het gas onder druk in de kamer, zijn ze vaak bedekt met een laag vloeibaar booroxide. Vervolgens wordt een staaf in de oplossing gedompeld en langzaam uitgetrokken. De oplossing koelt af en kristalliseert aan het uiteinde van de staaf wanneer deze uit de kamer wordt getild, waardoor een lange, cilindrische kristalstaaf wordt gevormd. De staaf wordt vervolgens in wafels gesneden. en Hewlett Packard om de commerciële productie van leds voort te zetten. De plotselinge wijdverbreide acceptatie door de markt in de jaren zeventig was het resultaat van de verlaging van de productiekosten en ook van slimme marketing, waardoor producten met LED-displays (zoals horloges) "hightech" leken en daarom wenselijk waren. Fabrikanten waren in staat om veel LED's achter elkaar te produceren om een verscheidenheid aan displays te creëren voor gebruik op klokken, wetenschappelijke instrumenten en computerkaartlezers. De technologie ontwikkelt zich nog steeds, omdat fabrikanten manieren zoeken om de apparaten efficiënter, goedkoper en in meer kleuren te maken.

Om de halfgeleiderwafels te maken, worden gallium, arseen en/of fosfor eerst in een kamer gemengd en geforceerd tot een oplossing. Om te voorkomen dat ze ontsnappen in het gas onder druk in de kamer, zijn ze vaak bedekt met een laag vloeibaar booroxide. Vervolgens wordt een staaf in de oplossing gedompeld en langzaam uitgetrokken. De oplossing koelt af en kristalliseert aan het uiteinde van de staaf wanneer deze uit de kamer wordt getild, waardoor een lange, cilindrische kristalstaaf wordt gevormd. De staaf wordt vervolgens in wafels gesneden. en Hewlett Packard om de commerciële productie van leds voort te zetten. De plotselinge wijdverbreide acceptatie door de markt in de jaren zeventig was het resultaat van de verlaging van de productiekosten en ook van slimme marketing, waardoor producten met LED-displays (zoals horloges) "hightech" leken en daarom wenselijk waren. Fabrikanten waren in staat om veel LED's achter elkaar te produceren om een verscheidenheid aan displays te creëren voor gebruik op klokken, wetenschappelijke instrumenten en computerkaartlezers. De technologie ontwikkelt zich nog steeds, omdat fabrikanten manieren zoeken om de apparaten efficiënter, goedkoper en in meer kleuren te maken.

Grondstoffen

Diodes zijn over het algemeen gemaakt van zeer dunne lagen halfgeleidermateriaal; de ene laag heeft een overmaat aan elektronen, terwijl de volgende een tekort aan elektronen heeft. Dit verschil zorgt ervoor dat elektronen van de ene laag naar de andere gaan, waardoor licht wordt gegenereerd. Fabrikanten kunnen deze lagen nu zo dun maken als 0,5 micron of minder (1 micron =1 tienduizendste inch).

Onzuiverheden in de halfgeleider worden gebruikt om de vereiste elektronendichtheid te creëren. Een halfgeleider is een kristallijn materiaal dat alleen elektriciteit geleidt als er een hoge dichtheid aan onzuiverheden in zit. De plak of wafel van halfgeleider is een enkel uniform kristal en de onzuiverheden worden later tijdens het fabricageproces geïntroduceerd. Zie de wafel als een cake die op een voorgeschreven manier wordt gemengd en gebakken, en onzuiverheden als noten die in de cake worden gesuspendeerd. De specifieke halfgeleiders die worden gebruikt voor de productie van LED's zijn galliumarsenide (GaAs), galliumfosfide (GaP) of galliumarsenidefosfide (GaAsP). De verschillende halfgeleidermaterialen (genaamd substraten) en verschillende onzuiverheden resulteren in verschillende kleuren licht van de LED.

Onzuiverheden, de noten in de cake, worden later in het productieproces geïntroduceerd; in tegenstelling tot onvolkomenheden, zijn ze opzettelijk geïntroduceerd om de LED correct te laten functioneren. Dit proces wordt -doping genoemd. De onzuiverheden die gewoonlijk worden toegevoegd zijn zink of stikstof, maar silicium, germanium en tellurium zijn ook gebruikt. Zoals eerder vermeld, zullen ze ervoor zorgen dat de halfgeleider elektriciteit geleidt en zal de LED functioneren als een elektronisch apparaat. Door de onzuiverheden kan een laag met een teveel of een tekort aan elektronen ontstaan.

Om het apparaat te voltooien, is het noodzakelijk om er elektriciteit naar en van te brengen. Er moeten dus draden op het substraat worden bevestigd. Deze draden moeten goed aan de halfgeleider hechten en sterk genoeg zijn om de volgende te weerstaan  Een manier om de nodige onzuiverheden aan het halfgeleiderkristal toe te voegen, is door extra kristallagen op het wafeloppervlak te laten groeien. In dit proces, bekend als "Liquid Phase Epitaxy", wordt de wafel op een grafietglaasje geplaatst en onder reservoirs van gesmolten GaAsP geleid.

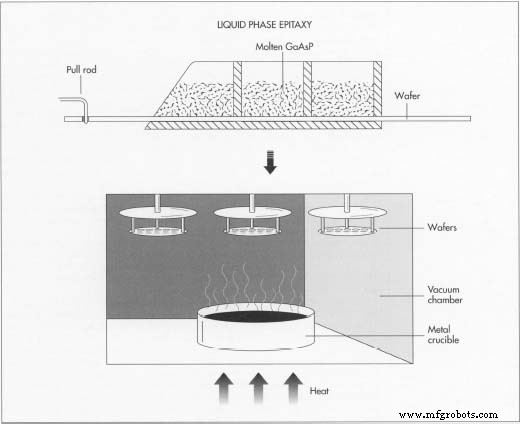

Een manier om de nodige onzuiverheden aan het halfgeleiderkristal toe te voegen, is door extra kristallagen op het wafeloppervlak te laten groeien. In dit proces, bekend als "Liquid Phase Epitaxy", wordt de wafel op een grafietglaasje geplaatst en onder reservoirs van gesmolten GaAsP geleid.

Contactpatronen worden belicht op het oppervlak van de wafel met behulp van fotoresist, waarna de wafels in een verwarmde vacuümkamer worden geplaatst. Hier wordt gesmolten metaal verdampt op het contactpatroon op het wafeloppervlak. bewerkingen zoals solderen en verhitten. Goud en zilververbindingen worden hiervoor het meest gebruikt, omdat ze een chemische binding aangaan met het gallium aan het oppervlak van de wafel.

LED's zijn ingekapseld in transparant plastic, een beetje zoals de lucite presse-papiers waarin objecten zijn opgehangen. Het plastic kan van een aantal variëteiten zijn, en de exacte optische eigenschappen zullen bepalen hoe de output van de LED eruit ziet. Sommige kunststoffen zijn diffuus, wat betekent dat het licht in vele richtingen zal verstrooien. Sommige zijn transparant en kunnen worden gevormd tot lenzen die het licht in een smalle straal rechtstreeks uit de LED sturen. De kunststoffen kunnen worden getint, waardoor de kleur van de LED verandert door meer of minder licht van een bepaalde kleur door te laten.

Ontwerp

Bij het ontwerp moet rekening worden gehouden met verschillende kenmerken van de LED, aangezien het zowel een elektronisch als een optisch apparaat is. Gewenste optische eigenschappen zoals kleur, helderheid en efficiëntie moeten worden geoptimaliseerd zonder een onredelijk elektrisch of fysiek ontwerp. Deze eigenschappen worden beïnvloed door de grootte van de diode, de exacte halfgeleidermaterialen die zijn gebruikt om deze te maken, de dikte van de diodelagen en het type en de hoeveelheid onzuiverheden die worden gebruikt om de halfgeleider te "doteren".

Het fabricageproces

Halfgeleiderwafels maken

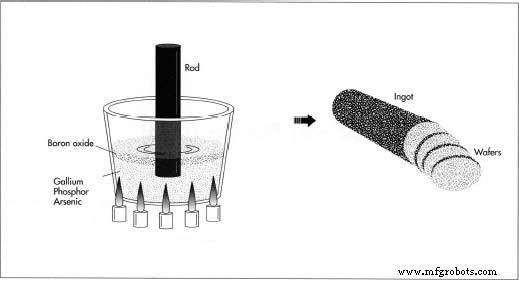

- 1 Eerst wordt een halfgeleiderwafel gemaakt. De specifieke materiaalsamenstelling - GaAs, GaP of iets daartussenin - wordt bepaald door de kleur van de LED die wordt gefabriceerd. De kristallijne halfgeleider wordt gekweekt in een kamer met hoge temperatuur en hoge druk. Gallium, arseen en/of fosfor worden gezuiverd en in de kamer gemengd. De hitte en druk maken de componenten vloeibaar en persen ze samen zodat ze in een oplossing worden gedwongen. Om te voorkomen dat ze ontsnappen in het gas onder druk in de kamer, zijn ze vaak bedekt met een laag vloeibaar booroxide, waardoor ze worden afgesloten zodat ze "aan elkaar moeten kleven". Dit staat bekend als vloeibare inkapseling, of de Czochralski kristalgroeimethode. Nadat de elementen in een uniforme oplossing zijn gemengd, wordt een staaf in de oplossing gedompeld en langzaam uitgetrokken. De oplossing koelt af en kristalliseert aan het uiteinde van de staaf wanneer deze uit de kamer wordt getild, en vormt een lange, cilindrische kristalstaaf (of boule) van GaAs, GaP of GaAsP. Zie dit als het bakken van de cake.

- 2 De bol wordt vervolgens in zeer dunne plakken halfgeleider gesneden, ongeveer 10 mil dik, of ongeveer zo dik als een vuilniszak. De wafels worden gepolijst totdat de oppervlakken zeer glad zijn, zodat ze gemakkelijk meer lagen halfgeleider op hun oppervlak kunnen opnemen. Het principe is vergelijkbaar met het schuren van een tafel voordat deze wordt geverfd. Elke wafel moet een eenkristal zijn van materiaal met een uniforme samenstelling. Helaas zullen er soms onvolkomenheden in de kristallen zitten waardoor de LED slecht functioneert. Zie onvolkomenheden als onvermengde stukjes bloem of suiker tijdens het bakken in de cake gesuspendeerd. Onvolkomenheden kunnen ook het gevolg zijn van het polijstproces; dergelijke onvolkomenheden verslechteren ook de prestaties van het apparaat. Hoe meer onvolkomenheden, hoe minder de wafel zich gedraagt als een enkel kristal; zonder een regelmatige kristallijne structuur functioneert het materiaal niet als halfgeleider.

- 3 Vervolgens worden de wafels gereinigd door middel van een rigoureus chemisch en ultrasoon proces met behulp van verschillende oplosmiddelen. Dit proces verwijdert vuil, stof of organisch materiaal dat zich mogelijk op het gepolijste wafeloppervlak heeft afgezet. Hoe schoner de verwerking, hoe beter de resulterende LED zal zijn.

Epitaxiale lagen toevoegen

- 4 Extra lagen halfgeleiderkristal worden op het oppervlak van de wafer gegroeid, zoals het toevoegen van meer lagen aan de cake. Dit is een manier om onzuiverheden, of doteermiddelen, aan het kristal toe te voegen. De kristallagen worden deze keer gegroeid door een proces genaamd Liquid Phase Epitaxy (LPE). Bij deze techniek worden epitaxiale lagen - halfgeleiderlagen die dezelfde kristallijne oriëntatie hebben als het onderliggende substraat - op een wafel afgezet terwijl deze onder reservoirs van gesmolten GaAsP wordt getrokken. Door de reservoirs zijn geschikte doteermiddelen gemengd. De wafel rust op een grafietglaasje, dat door een kanaal wordt geduwd onder een container die de gesmolten vloeistof bevat (of smelt, zoals dat heet). Verschillende doteermiddelen kunnen in opeenvolgende smelten worden toegevoegd, of meerdere in dezelfde smelt, waardoor materiaallagen met verschillende elektronische dichtheden worden gecreëerd. De afgezette lagen zullen een voortzetting worden van de kristalstructuur van de wafel.

LPE creëert een uitzonderlijk uniforme laag materiaal, waardoor het een geprefereerde groei- en dopingtechniek is. De gevormde lagen zijn enkele micron dik.

- 5 Na het afzetten van epitaxiale lagen, kan het nodig zijn om extra doteermiddelen toe te voegen om de kenmerken van de diode voor kleur of efficiëntie te veranderen. Als er extra doping wordt gedaan, wordt de wafel opnieuw in een ovenbuis met hoge temperatuur geplaatst, waar hij wordt ondergedompeld in een gasvormige atmosfeer die de doteerstoffen bevat - stikstof of zinkammonium zijn de meest voorkomende. Stikstof wordt vaak toegevoegd aan de bovenste laag van de diode om het licht meer geel of groen te maken.

Metalen contacten toevoegen

- 6 Op de wafer worden vervolgens metalen contacten gedefinieerd. Het contactpatroon wordt in de ontwerpfase bepaald en is afhankelijk van het feit of de diodes afzonderlijk of in combinatie moeten worden gebruikt. Contactpatronen worden gereproduceerd in fotoresist, een lichtgevoelige verbinding; de vloeibare resist wordt in druppels afgezet terwijl de wafel ronddraait en deze over het oppervlak verdeelt. De resist wordt gehard door kort bakken op lage temperatuur (ongeveer 215 graden Fahrenheit of 100 graden Celsius). Vervolgens wordt het masterpatroon, of masker, op de fotoresist gedupliceerd door deze over de wafer te plaatsen en de resist met ultraviolet licht te belichten (op dezelfde manier waarop een foto van een negatief wordt gemaakt). Belichte gebieden van de resist worden weggewassen met ontwikkelaar en onbelichte gebieden blijven achter, die de halfgeleiderlagen bedekken.

- 7 Contactmetaal is nu verdampt op het patroon, waardoor de blootgestelde delen worden opgevuld. Verdamping vindt plaats in een andere hoge temperatuurkamer, dit keer vacuüm verzegeld. Een stuk metaal wordt verhit tot temperaturen waardoor het verdampt. Het condenseert en plakt aan de blootgestelde halfgeleiderwafel, net zoals stoom een koud venster zal beslaan. De fotoresist kan vervolgens worden weggewassen met aceton, waardoor alleen de metalen contacten achterblijven. Afhankelijk van het uiteindelijke montageschema voor de LED kan een extra laag metaal op de achterkant van de wafer verdampen. Elk neergeslagen metaal moet een gloeiproces ondergaan, waarbij de wafel tot enkele honderden graden wordt verwarmd en gedurende perioden tot enkele uren in een oven blijft (met een inerte atmosfeer van waterstof of stikstof die er doorheen stroomt). Gedurende deze tijd hechten het metaal en de halfgeleider zich chemisch aan elkaar zodat de contacten niet afschilferen.

- 8 Op een enkele wafel met een diameter van 2 inch die op deze manier is geproduceerd, wordt hetzelfde patroon tot 6000 keer herhaald; dit geeft een indicatie van de grootte van de afgewerkte diodes. De diodes worden uit elkaar gesneden door ofwel te klieven (de wafel langs een kristalvlak te breken) of door te zagen met een diamantzaag. Elk klein segment dat uit de wafel wordt gesneden, wordt een matrijs genoemd. Een moeilijk en foutgevoelig proces, het snijden resulteert in veel minder dan 6000 in totaal bruikbare LED's en is een van de grootste uitdagingen bij het beperken van de productiekosten van halfgeleiderapparaten.

Montage en verpakking

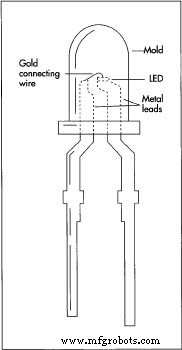

- 9 Individuele matrijzen worden op de juiste verpakking gemonteerd. Als de diode op zichzelf wordt gebruikt als indicatielampje of voor sieraden, bijvoorbeeld, wordt deze gemonteerd op twee metalen snoeren van ongeveer vijf centimeter lang. Gewoonlijk is in dit geval de achterkant van de wafel bedekt met metaal en vormt een elektrisch contact met de leiding waarop deze rust. Een kleine gouden draad is gesoldeerd aan de andere leiding en draadgebonden aan de patrooncontacten op het oppervlak van de matrijs. Bij wire bonding wordt het uiteinde van de draad met een zeer fijne naald op het contactmetaal gedrukt. Het goud is zacht genoeg om te vervormen en aan een vergelijkbaar metalen oppervlak te kleven.

- 10 Ten slotte wordt het geheel in plastic geseald. De draden en matrijs zijn opgehangen in een mal die is gevormd volgens

Een typisch LED-indicatielampje laat zien hoe klein de werkelijke LED is. Hoewel de gemiddelde levensduur van een kleine gloeilamp 5-10 jaar is, moet een moderne LED 100 jaar of langer meegaan voordat hij defect raakt. aan de optische vereisten van de verpakking (met een lens of connector aan het uiteinde), en de mal is gevuld met vloeibaar plastic of epoxy. De epoxy is uitgehard en het pakket is compleet.

Een typisch LED-indicatielampje laat zien hoe klein de werkelijke LED is. Hoewel de gemiddelde levensduur van een kleine gloeilamp 5-10 jaar is, moet een moderne LED 100 jaar of langer meegaan voordat hij defect raakt. aan de optische vereisten van de verpakking (met een lens of connector aan het uiteinde), en de mal is gevuld met vloeibaar plastic of epoxy. De epoxy is uitgehard en het pakket is compleet.

Kwaliteitscontrole

Kwaliteit bij de fabricage van halfgeleiders kent twee vormen. De eerste zorg is met het eindproduct, en de tweede met de productiefaciliteit. Elke LED wordt gecontroleerd wanneer deze draadgebonden is op werkingskenmerken. Specifieke stroomniveaus zouden een specifieke helderheid moeten produceren. De exacte lichtkleur wordt getest voor elke batch wafers, en sommige LED's zullen worden getrokken voor stresstests, waaronder levensduurtests, warmte- en stroomstoringen en mechanische schade.

Om producten consistent te produceren, moet de productielijn betrouwbaar en veilig werken. Veel van de bovenstaande verwerkingsstappen kunnen worden geautomatiseerd, maar niet allemaal. De algemene netheid van de faciliteit en de binnenkomende blanco wafers wordt nauwlettend gevolgd. Er worden speciale voorzieningen ("clean rooms") gebouwd die de lucht tot één op de 10.000 zuiver houden voor bepaalde verwerkingsstappen (met name de nummers 1-5 hierboven). Al deze controles komen voort uit de wens om de opbrengst, oftewel het aantal succesvolle LED's per wafer, te verbeteren.

De Toekomst

Opto-elektronica komt tot bloei met de komst van steeds betere verwerkingstechnieken. Het is nu mogelijk om wafels te maken met een zuiverheid en uniformiteit die 5 jaar geleden ongekend was. Dit zal van invloed zijn op hoe helder en hoe efficiënt LED's kunnen worden gemaakt en hoe lang ze meegaan. Naarmate ze beter worden, zijn ze geschikt voor steeds veeleisender wordende toepassingen, zoals communicatie. De gemiddelde levensduur van een kleine gloeilamp is 5-10 jaar, maar de gemiddelde moderne LED zou 100 jaar mee moeten gaan voordat hij defect raakt. Dit maakt ze geschikt voor toepassingen waar het moeilijk of onmogelijk is om onderdelen te vervangen, zoals onderzeese of kosmische elektronica. Hoewel LED's niet geschikt zijn voor optische vezels met een groot bereik transmissie, zijn ze vaak nuttig voor optische transmissie op korte afstand, zoals afstandsbedieningen, chip-naar-chip-communicatie of excitatie van optische versterkers.

Er worden andere materialen ontwikkeld die de fabricage van blauw- en witlicht-LED's mogelijk maken. Naast het mogelijk maken van een grotere verscheidenheid aan indicatoren en speelgoed met meer kleuren, heeft blauw licht de voorkeur voor sommige toepassingen, zoals optische opslag en visuele displays. Blauw en wit licht zijn gemakkelijker voor de ogen. Extra kleuren zouden zeker nieuwe toepassingen openen.

Ten slotte, naarmate de procestechnologie vordert en het mogelijk wordt om meer apparaten op een enkele chip op te nemen, zullen LED-displays "intelligenter" worden. Een enkele microchip zal alle elektronica bevatten om een alfanumeriek display te creëren, en zal de instrumentatie kleiner en geavanceerder maken.

Productieproces