Wasmiddel

Achtergrond

De eerste zepen werden in de oudheid op verschillende manieren vervaardigd, meestal door vetten en as te koken. Archeologen die opgravingen hebben gedaan in het oude Babylon hebben aanwijzingen gevonden dat dergelijke zepen al in 2800

In Europa nam het gebruik van zeep in de middeleeuwen af. Tegen de vijftiende eeuw waren het gebruik en de productie echter weer hervat en werd een zeep op basis van olijfolie geproduceerd in Castilië, Spanje, in vele delen van de bekende wereld verkocht. Castilla zeep, die vandaag de dag nog steeds verkrijgbaar is, heeft zijn reputatie als hoogwaardig product behouden.

Tijdens de koloniale periode en de achttiende eeuw maakten de Amerikanen hun eigen zeep thuis, waar de meesten het bleven produceren totdat de zeepproductie in de jaren dertig van de vorige eeuw van individuele huizen werd verschoven naar een industrie. Het eerste wasmiddel, of kunstmatige zeep, werd tijdens de Eerste Wereldoorlog in Duitsland geproduceerd. In 1946 verscheen het eerste gebouwde wasmiddel, bestaande uit een oppervlakteactieve stof (een oppervlakte-actief middel of zeep) en een builder (een chemische stof die de prestaties van de oppervlakteactieve stof verbetert en het wasproces op andere manieren effectiever maakt). Voortgestuwd door economische voorspoed en de ontwikkeling van relatief goedkope wasmachines in de nasleep van de Tweede Wereldoorlog steeg de verkoop van wasmiddelen; in 1953 hadden ze de zeepverkoop in de Verenigde Staten overtroffen.

Grondstoffen

Hoewel mensen wasmiddel gewoonlijk 'zeep' noemen, is het eigenlijk een synthetische combinatie die veel op zeep lijkt, met enkele belangrijke verbeteringen. Zeep reinigt omdat elk zeepmolecuul bestaat uit een koolwaterstofketen en een carboxylgroep (vetzuren) die twee belangrijke functies vervullen. Het carboxylaatuiteinde van het zeepmolecuul is hydrofiel, wat betekent dat het wordt aangetrokken door water, terwijl het koolwaterstofuiteinde van het molecuul zowel hydrofoob is (afgestoten door water) als aangetrokken door de olie en het vet in het vuil. Terwijl het hydrofobe uiteinde van een zeepmolecuul zich aan vuil hecht, hecht het hydrofiele uiteinde zich aan water. Het vuil dat aan het carboxylaatuiteinde van het molecuul is bevestigd, wordt chemisch weggesleept van de kleding die wordt schoongemaakt en in het waswater. Goed roeren en spoelen van de kleding bevordert het reinigingsproces.

De grootste moeilijkheid bij het gebruik van zeep om wasgoed schoon te maken komt naar voren wanneer het wordt gebruikt in hard water - water dat rijk is aan natuurlijke mineralen zoals calcium, magnesium, ijzer en mangaan. Wanneer deze chemicaliën reageren met zeep, vormen ze een onoplosbare wrongel die een -neerslag wordt genoemd. Het precipitaat is moeilijk uit te spoelen en laat zichtbare afzettingen achter op kleding en maakt de stof stug. Zelfs water dat niet bijzonder hard is, zal na verloop van tijd neerslag produceren.

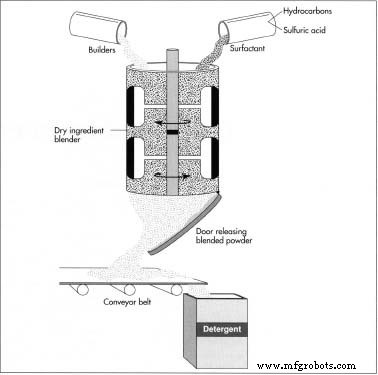

Terwijl de koolwaterstoffen die in zeep worden gebruikt, over het algemeen afkomstig zijn van planten of dieren, kunnen de koolwaterstoffen die in wasmiddel worden gebruikt, afkomstig zijn van ruwe olie. Door zwavelzuur aan de verwerkte koolwaterstof toe te voegen, ontstaat een molecuul dat lijkt op de vetzuren in zeep. De toevoeging van een alkali aan het mengsel creëert een oppervlakteactieve stofmolecuul  In de blendermethode voor het maken van waspoeder in poedervorm, de ingrediënten - oppervlakteactieve stof, bouwstoffen, middelen tegen herafzetting en parfums - worden eenvoudig in een mixer gemengd, op een transportband gelost en dienovereenkomstig verpakt. Deze methode is favoriet bij kleinere bedrijven. die zich niet hechten aan de mineralen in hard water, waardoor de ophoping van neerslag wordt voorkomen.

In de blendermethode voor het maken van waspoeder in poedervorm, de ingrediënten - oppervlakteactieve stof, bouwstoffen, middelen tegen herafzetting en parfums - worden eenvoudig in een mixer gemengd, op een transportband gelost en dienovereenkomstig verpakt. Deze methode is favoriet bij kleinere bedrijven. die zich niet hechten aan de mineralen in hard water, waardoor de ophoping van neerslag wordt voorkomen.

Naast een oppervlakteactieve stof bevat modern wasmiddel nog een aantal andere ingrediënten. Een van de belangrijkste zijn bouwers, chemicaliën die verschillende doelen dienen. Het belangrijkste is dat ze de efficiëntie van de oppervlakteactieve stof verhogen. Ze sekwestreren ook mineralen in hard water, wat betekent dat ze ze in oplossing houden en voorkomen dat ze neerslaan. Bovendien kunnen builders olie en vet emulgeren tot kleine bolletjes die kunnen worden weggespoeld. Sommige, zoals natriumsilicaat, remmen corrosie en zorgen ervoor dat het wasmiddel een wasmachine niet beschadigt. Weer andere bouwers dragen bij aan de chemische balans van het waswater en zorgen ervoor dat het bijdraagt aan een effectieve wassing.

Moderne wasmiddelen hebben verschillende andere ingrediënten, waaronder middelen tegen herafzetting, chemicaliën die helpen voorkomen dat vuil zich terugtrekt op gewassen kleding. Fluorescerende bleekmiddelen komen ook veel voor. Door onzichtbaar ultraviolet licht om te zetten in zichtbaar blauw licht, helpen deze de helderheid of witheid te behouden. Zuurstofbleekmiddelen zoals natriumperboraat verbeteren de waskracht van het mengsel, vooral in producten met of zonder fosfaat, en helpen ook bepaalde soorten vlekken te verwijderen. Verwerkingshulpmiddelen zoals natriumsulfaat worden ook gebruikt om aankoeken te voorkomen en om de productdichtheid te standaardiseren.

Enzymen en parfums komen ook voor in commerciële wasmiddelen. Enzymen (een soort eiwit) breken sommige vlekken af om ze gemakkelijker te kunnen verwijderen en zijn een essentieel ingrediënt in verschillende voorweekproducten die worden gebruikt om sterk vervuilde kleding te behandelen voordat ze worden gewassen. Parfums of geuren bedekken de geur van het vuil en elke chemische geur van het wasmiddel zelf. Schuimbeperkende middelen spelen ook een rol in wasmiddelen - te veel schuim kan mechanische problemen met een wasmachine veroorzaken.

Het fabricageproces

Hoewel er drie manieren zijn om droog wasmiddel te maken, worden er tegenwoordig slechts twee gebruikt. In het blenderproces waar kleinere bedrijven de voorkeur aan geven, worden de ingrediënten in grote vaten gemengd voordat ze worden verpakt. De gebruikte machines zijn erg groot:een gewone blender kan 4.000 pond (1.816 kilogram) gemengd materiaal bevatten, maar de blenders kunnen ladingen aan van 500 tot 10.000 pond (227 tot 4.540 kilogram). Volgens industriestandaarden zijn dit kleine batches waarvoor het blenderproces ideaal is. Hoewel er enige bezinking kan optreden, is het resulterende wasmiddel van hoge kwaliteit en kan het concurreren met wasmiddelen die door andere processen zijn gemaakt. De tweede veelgebruikte productiemethode wordt het agglomeratieproces genoemd. In tegenstelling tot het blenderproces is het continu, waardoor het de keuze is van zeer grote wasmiddelfabrikanten. Het agglomeratieproces kan tussen de 15.000 en 50.000 pond (6.800 en 22.700 kilogram) wasmiddel per uur produceren. Bij de derde methode worden droge ingrediënten in water gemengd voordat ze met hete lucht worden gedroogd. Hoewel het resulterende product van hoge kwaliteit is, hebben de brandstofkosten en technische problemen die gepaard gaan met het ontluchten, opwarmen en hergebruiken van de lucht ertoe geleid dat deze methode grotendeels is vervangen door agglomeratie.

Het blenderproces

- 1 Eerst worden de ingrediënten in een van de twee machines geladen:een tuimelblender of een lintmenger. De tuimelblender, in de vorm van een rechthoekige doos, wordt van buitenaf door een machine gedraaid en geschud, terwijl de lintblender een cilinder is met messen om de ingrediënten te schrapen en te mengen. Nadat de ingrediënten in de blender zijn gemengd, wordt een deur aan de onderkant van de kom geopend. Terwijl de blender nog steeds de ingrediënten roert, laat men het mengsel uitlopen op een transportband of een ander kanaalapparaat. De band verplaatst het wasmiddel vervolgens naar een ander deel van de fabriek waar het in dozen of dozen kan worden gedropt voor levering aan groothandels of distributeurs.

Het agglomeratieproces

- 2 Bij deze methode worden de droge ingrediënten voor een wasmiddel eerst in een grote machine geleid die bekend staat als een Shuggi-agglomerator (Shuggi is de fabrikant). In de agglomerator mengen scherpe, wervelende bladen het materiaal tot een fijne consistentie; het proces lijkt op voedsel dat wordt getextureerd in een keukenmachine.

- 3 Nadat de droge ingrediënten zijn gemengd, worden vloeibare ingrediënten op de droge mix gesproeid via sproeiers die in de wanden van de agglomerator zijn aangebracht. Het mengen gaat door, waardoor een exotherme (warmteproducerende) reactie optreedt. Het resulterende mengsel is een hete, stroperige vloeistof die lijkt op gelatine die niet is uitgehard.

- 4 Vervolgens laat men de vloeistof uit de agglomerator stromen. Als het de machine verlaat, verzamelt het zich op een droogband waar het door zijn eigen hitte, blootstelling aan lucht en heteluchtblazers brokkelig wordt - gemakkelijk te pletten of af te brokkelen. Het nieuw gemaakte wasmiddel wordt vervolgens verpulverd en door maatschermen geduwd die ervoor zorgen dat er geen grote klonten ongemengd product op de markt komen. Het resultaat van dit proces is een droog wasmiddel dat bestaat uit korrels van het gemengde wasmiddel.

De mestmethode

- 5 Bij dit proces worden ingrediënten opgelost in water tot een slurry. Met een pomp wordt de slurry door mondstukken in de bovenkant van een kegelvormige container geblazen, terwijl tegelijkertijd hete, droge lucht in de onderkant van de kegel wordt geperst. Terwijl de slurry droogt, vallen "kralen" droog wasmiddel naar de bodem van de kegel, waar ze kunnen worden verzameld voor verpakking.

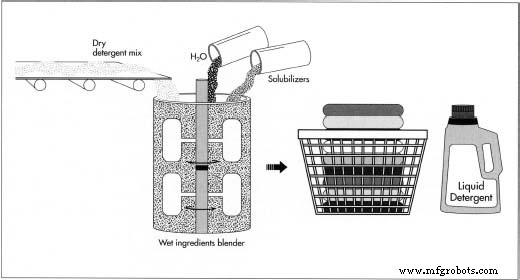

Vloeibaar wasmiddel

- 6 Als het wasmiddel vloeibaar moet zijn in plaats van poeder, wordt het gewoon weer gemengd - nadat alle ingrediënten zijn gemengd - met een oplossing die bestaat uit water en verschillende chemicaliën die bekend staan als solubilisatoren. De solubilisatoren helpen het water en het wasmiddel beter en gelijkmatiger te mengen.

Kwaliteitscontrole

Fabrikanten controleren voortdurend de kwaliteit van hun wasmiddelen en gebruiken dezelfde testmethoden om de effectiviteit van nieuwe producten te beoordelen. Bij één methode wordt er licht op een stuk stof geschenen dat bevuild is en vervolgens gewassen in het testwasmiddel. De  Om vloeibaar wasmiddel te maken, wordt het droge poeder eenvoudig opnieuw gemengd met een oplossing bestaande uit water en chemicaliën, bekend als "oplossers." Deze chemicaliën zorgen ervoor dat het water en het wasmiddel beter bij elkaar passen. hoeveelheid gereflecteerd licht, vergeleken met de hoeveelheid gereflecteerd door een monster van de originele stof, is een maatstaf voor reinheid. Een reflectiepercentage van 98 procent wordt als redelijk goed beschouwd en geeft aan dat het wasmiddel goed is schoongemaakt.

Om vloeibaar wasmiddel te maken, wordt het droge poeder eenvoudig opnieuw gemengd met een oplossing bestaande uit water en chemicaliën, bekend als "oplossers." Deze chemicaliën zorgen ervoor dat het water en het wasmiddel beter bij elkaar passen. hoeveelheid gereflecteerd licht, vergeleken met de hoeveelheid gereflecteerd door een monster van de originele stof, is een maatstaf voor reinheid. Een reflectiepercentage van 98 procent wordt als redelijk goed beschouwd en geeft aan dat het wasmiddel goed is schoongemaakt.

Een andere methode omvat het in het laboratorium verbranden van een kleine hoeveelheid materiaal dat is bevuild en vervolgens wordt gewassen. Het gewicht van de as, plus het gewicht van de gasvormige resultaten van de verbranding, onthullen hoeveel vuil er na het wassen in de stof is achtergebleven. Een resultaat dat veel hoger is dan een schoon testmonster geeft aan dat er een aanzienlijke hoeveelheid vuil is vastgehouden in het gewassen monster. Het doel is natuurlijk om zo dicht mogelijk bij het gewicht van een schoon controlemonster te komen.

Bijproducten

In de afgelopen jaren werd de wasmiddelenindustrie geconfronteerd met twee milieu-uitdagingen, die beide met succes lijken te zijn aangepakt. Milieuactivisten waren bezorgd dat fosfaatbouwers grote hoeveelheden fosforverbindingen aan de waterwegen van het land toevoegden. Fosfor fungeerde als meststof en stimuleerde de groei van algen, en deze onnatuurlijk grote algengewassen zorgden voor een aanzienlijke vermindering van de hoeveelheid opgeloste zuurstof in het water. Deze afname van vrije zuurstof schaadde ander zeeleven en dreigde daarmee de normale ecologische patronen te verstoren.

Dit probleem, en de milieudruk en wetgeving die het veroorzaakte in de late jaren 1960, bracht fabrikanten ertoe effectieve bouwers te ontwikkelen die geen fosfaten bevatten. Tegenwoordig zijn wasmiddelen die in veel staten worden verkocht, fosfaatvrij. Hoewel deze aanpassing geen wijziging van het fabricageproces met zich meebracht, vergde het wel een onderzoeksinspanning die enkele maanden in beslag nam om tot een bevredigend alternatief te komen.

Een eerder milieuprobleem was dat overtollig wasmiddelschuim in de waterwegen van het land verscheen. In het begin van de jaren vijftig, toen het thuisgebruik van wasmachines en wasmiddelen explosief groeide, waren er verschillende gevallen van grote hoeveelheden schuim in rivieren en beken, hoewel wasmiddel misschien niet de enige oorzaak van het schuimen was. Over een periode van vijf jaar, van 1951 tot 1956, werd ontdekt dat een veel voorkomende oppervlakteactieve stof, ABS (alkylbenzeensulfonaat), het wasmiddelbestanddeel dat bijdroeg aan schuimvorming, verantwoordelijk was. De complexe moleculaire structuur van ABS werd niet snel genoeg biologisch afgebroken om te voorkomen dat het ging schuimen als het waswater eenmaal was geloosd. Een bewezen vervanger was niet direct beschikbaar. Vanaf 1956 vervingen fabrikanten ABS echter door LAS (lineair alkylaatsulfonaat), dat snel biologisch afbreekt, en sinds die tijd is LAS het belangrijkste schuimmiddel in wasmiddelen.

Productieproces